ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СОЕДИНЕНИЯ ПАЯНЫЕ

МЕТОДЫ ИСПЫТАНИЙ НА УСТАЛОСТЬ

ГОСТ 26446-85

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

РАЗРАБОТАН Государственным комитетом СССР по стандартам Министерством высшего и среднего специального образования РСФСР

ИСПОЛНИТЕЛИ

В.К. Андриканис, канд. техн. наук; А.В. Савченков; В.А. Асмолова; О.Э. Шпинель; Б.Л. Груздев, канд. техн. наук; В.А. Харитонов; И.В. Червякова

ВНЕСЕН Государственным комитетом СССР по стандартам

Зам. председателя В.П. Юницкий

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 22 февраля 1985 г. № 376

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

СОЕДИНЕНИЯ ПАЯНЫЕ Методы испытаний на усталость Brazed and soldered joints. Methods of fatigue testing |

ГОСТ |

Постановлением Государственного комитета СССР по стандартам от 22 февраля 1985 г. № 376 срок действия установлен с 01.07.86 до 01.07.91

Несоблюдение стандарта преследуется по закону

Настоящий стандарт устанавливает методы испытаний образцов паяных соединений из металлов и сплавов на усталость в много- и малоцикловой упругой и упругопластической области при растяжении-сжатии, изгибе и кручении; при симметричных и асимметричных циклах напряжений или деформаций, изменяющихся по простому периодическому закону с постоянными параметрами.

Испытания на усталость проводят для:

определения предела выносливости;

выбора оптимального технологического процесса изготовления паяных конструкций;

сравнения усталостных характеристик паяных соединений из различных материалов;

периодического контроля стабильности технологического процесса производства.

Термины, определения и обозначения, применяемые в стандарте, - по ГОСТ 23207-78 и ГОСТ 17325-79.

1. ТРЕБОВАНИЯ К ОБРАЗЦАМ

1.1. Для испытания паяных соединений на усталость следует применять образцы типов I (черт. 1, табл. 1), II (черт. 2, табл. 2), III (черт. 3, табл. 3).

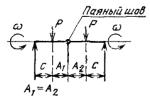

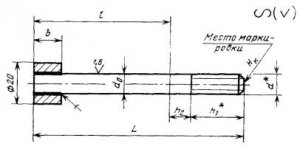

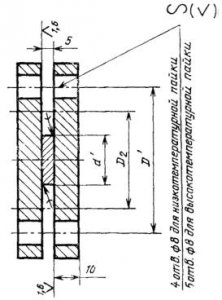

Тип I

Черт. 1

Примечания:

1. Толщина паяного шва a определяется сборочным зазором и физико-химическими свойствами паяемого материала и припоя.

Выбор сборочного зазора - по ГОСТ 19249-73.

2. l - длина рабочей части образца:

l = 5d при толщине паяного шва менее 0,5 мм;

l = 5d+ а » » » » равном или более 0,5 мм.

Таблица 1

мм

|

Номер образца |

d |

D |

h2 |

|

1 |

10 |

16 |

10 |

|

2 |

8 |

14 |

10 |

|

3 |

6 |

12 |

10 |

|

4 |

5 |

10 |

5 |

|

5 |

4 |

8 |

5 |

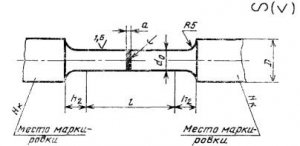

Тип II

Черт. 2

Примечания:

1. c - притупление боковой грани образца.

2. Ширина нахлестки b определяется физико-химическими свойствами паяемых материалов и припоя, технологией пайки, схемой испытания, а также конструкцией паяного соединения, обеспечивающей необходимую прочность соединения, и должна обеспечивать заданный вид разрушения.

3. l - длина рабочей части образца, l = b + 2h3.

Таблица 2

мм

|

? |

B |

c |

h3 |

|

До 0,5 |

5 |

- |

5 |

|

От 0,5 до 1,0 |

8 |

10 |

|

|

От 1,0 до 3,0 |

10 |

10 |

|

|

От 3,0 до 5,0 |

15 |

10 |

|

|

Св. 5,0 |

20 |

10 |

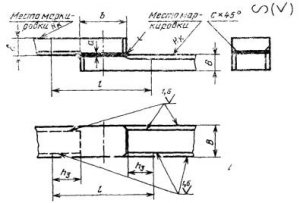

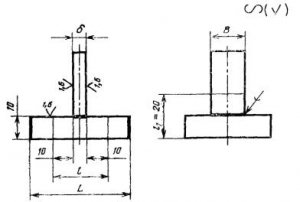

Тип III

* Размеры для справок

Черт. 3

Примечания:

1. Значение b определяется физико-химическими свойствами паяемых материалов и припоя, технологией пайки, схемой испытания, а также конструкцией паяного соединения, обеспечивающей необходимую прочность соединения, и должна обеспечивать заданный вид разрушения.

2. l - длина рабочей части образца, l = L - (h1 + h2).

Таблица 3

мм

|

Номер образца |

d |

d |

h1 |

h2 |

L |

|

1 |

10 |

М10 |

25 |

10 |

100 |

|

2 |

8 |

М8 |

15 |

10 |

60 |

|

3 |

5 |

М5 |

10 |

5 |

45 |

Для испытаний тавровых паяных соединений применяют образцы типа IV, форма и размеры которых приведены в рекомендуемом приложении 1.

1.2. Тип и размеры образцов следует выбирать в зависимости от типа паяного соединения, размеров деталей с учетом наиболее точного воспроизведения напряженного состояния, характерного для условий эксплуатации испытуемой детали.

1.3. Форма и размеры головок образцов и переходных частей зависят от принятого способа крепления образца в захватах испытательной машины, свойств материала образца и паяного соединения.

Варианты исполнения головок образцов приведены в справочном приложении 2.

1.4. При испытании образцов типа I в качестве основных следует применять образцы № 4, при испытании образцов типа III - образцы № 1.

1.5. Рабочая часть образцов должна быть изготовлена с точностью не ниже 7-го квалитета по ГОСТ 25347-82.

1.6. Допуски плоскостности, параллельности и соосности образцов должны быть не ниже 14-й степени точности по ГОСТ 24643-81.

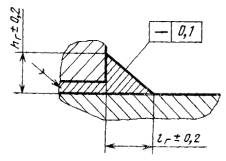

1.7. При изготовлении образцов типов II, III и IV предельные отклонения размеров горизонтального (lг) и вертикального (hг) катетов галтели не должны превышать ±0,2 мм, допуск прямолинейности поверхности галтели - ±0,1 мм (см. черт. 4).

Черт. 4

1.8. Образцы, подлежащие испытанию в термически обработанном состоянии, подвергают термической обработке во время или после пайки до окончательной обработки образцов.

Примечание. Если после термической обработки металл плохо обрабатывается резанием, то паяные заготовки для образцов предварительно должны быть доведены до размеров, включающих припуск на окончательную обработку и возможное коробление.

1.9. Расстояние между захватами испытательной машины выбирают так, чтобы исключить продольный изгиб образца и влияние усилий в захватах на напряженность всей рабочей части образца.

1.10. При испытаниях вид и число дефектов на образцах не должны превышать допустимых значений, установленных для паяных изделий.

2. ТРЕБОВАНИЯ К ОБОРУДОВАНИЮ И АППАРАТУРЕ ДЛЯ ИСПЫТАНИЙ

2.1. Требования к оборудованию и аппаратуре для испытаний на усталость - по ГОСТ 25.502-79.

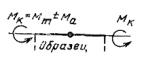

2.2. Машины для испытаний на усталость должны обеспечивать нагружение образцов по одной или нескольким схемам, приведенным в табл. 4.

Таблица 4

Схемы нагружения и формулы расчета номинальных напряжений образцов

|

Схемы нагружения |

Тип образца |

Формулы расчета номинальных напряжений образцов |

|

I. Повторно-переменное растяжение-сжатие |

I |

|

|

II |

|

|

|

III |

|

|

|

II. Поперечный изгиб при консольном нагружении |

II |

|

|

III. Чистый изгиб в одной плоскости |

II |

|

|

IV. Поперечный изгиб при вращении |

I |

|

|

III |

|

|

|

V. Чистый изгиб при вращении |

I |

|

|

VI. Повторно-переменное кручение |

I |

|

|

III |

|

Рm- среднее значение нагрузки цикла

Ра - амплитудное значение нагрузки цикла

Mк - крутящий момент

Mm - среднее значение момента

Mа - амплитудное значение момента

? - угловая скорость вращения образца

А - расстояние от точки приложения нагрузки до места разрушения

A1, А2- расстояние от центра паяного шва до точки приложения нагрузки

С - расстояние от точки приложения нагрузки до точки крепления образца

3. ПОДГОТОВКА К ИСПЫТАНИЯМ

3.1. При проведении испытаний число образцов определяют по методике, приведенной в рекомендуемом приложении 3.

Для построения кривой усталости и определения предела выносливости число образцов должно быть не менее 10.

3.2. Образцы для испытаний изготавливают из спаяных для этой цели заготовок.

3.3. Детали заготовок вырезают с определенной ориентацией по отношению к макроструктуре и напряженному состоянию материала.

3.4. Образцы одной партии должны быть спаяны за один технологический цикл для обеспечения идентичности формы и размеров галтелей образцов.

3.5. Образцы рекомендуется паять совместно или по одним режимам с контролируемым изделием.

3.6. Форма и размеры заготовок для изготовления образцов типа III - по ГОСТ 23047-78.

3.7. При пайке заготовок марка паяемого материала, подготовка поверхности, припой, среда или флюс, зазор между паяемыми заготовками, способ и режим пайки, а также взаимное расположение разнородных деталей в образце типа III должны быть такими, как в разрабатываемом или контролируемом технологическом процессе.

3.8. Зазор при пайке обеспечивают с помощью соответствующих приспособлений.

Допускается обеспечивать зазор с помощью технологических прокладок. Прокладки изготовляют из паяемого материала.

Участок паяного шва с прокладками должен быть удален в процессе изготовления образцов.

3.9. Вырезка паяных заготовок, маркировка и изготовление образцов не должны оказывать существенного влияния на усталостные свойства исходного материала, нагрев образца при изготовлении не должен вызывать структурных изменений и физико-химических превращений в металле. При проведении механической обработки необходимо обеспечить наименьший наклеп, исключить местный перегрев образцов и образование поверхностных дефектов.

3.10. Снятие последней стружки с рабочей части и головок образцов производят за один установ образца.

3.11. Рихтовка и правка паяных заготовок не допускаются.

3.12. Образцы из паяных заготовок следует изготовлять на металлорежущих станках или с помощью анодно-механической резки. Образцы из тонколистовых материалов допускается вырезать вулканитовыми дисками.

Заусенцы на боковых гранях образцов должны быть удалены легкой запиловкой с радиусом скругления не более 1 мм.

3.13. Галтели образцов для испытаний должны быть не более 0,3 мм, если целью испытаний не является изучение влияния галтелей на усталостные характеристики паяных соединений.

Допускается механическая обработка галтелей, при этом делается соответствующая запись в протоколе испытаний.

3.14. Рабочую часть плоских образцов толщиной 2 мм и менее и цилиндрических образцов измеряют с погрешностью не более 0,01 мм, плоских образцов толщиной свыше 2 мм - не более 0,05 мм.

3.15. Перед испытаниями измеряют:

поперечное сечение цилиндрических образцов в месте расположения паяного шва;

размеры галтели;

длину и ширину паяного шва плоских образцов.

По полученным результатам вычисляют площадь паяного шва, округляя значение до 0,5 мм2.

При вычислении площади паяного шва сечение галтели не учитывают.

4. ПРОВЕДЕНИЕ ИСПЫТАНИЙ И ОБРАБОТКА РЕЗУЛЬТАТОВ

4.1. Проведение испытаний - по ГОСТ 25.502-79.

4.2. Испытание считается недействительным:

при разрыве образца в захватах испытательной машины;

при разрыве образца вне рабочей части;

при обнаружении дефектов паяного шва в изломе образца (инородные включения, поры, непропай, неспай - более 10 % от площади паяного шва).

Примечание. Исключение составляют испытания, проводимые с целью определения влияния дефектов паяного шва на характеристики сопротивления усталости паяных соединений.

4.3. По результатам испытаний на усталость производят:

построение кривой распределения долговечности и оценку среднего значения и среднего квадратического отклонения логарифма долговечности по ГОСТ 25.502-79, рекомендуемое приложение 5;

построение семейства кривых усталости по параметру вероятности разрушения по ГОСТ 25.502-79, рекомендуемое приложение 6;

построение кривой распределения предела выносливости и оценка его среднего значения и среднего квадратического отклонения по ГОСТ 25.502-79, рекомендуемое приложение 7;

построение кривой усталости и определение предела выносливости при ограниченном объеме партии образцов.

4.4. При сравнении результатов испытаний учитывать влияние масштабного фактора.

4.5. Формы протоколов испытаний для записи исходных данных и результатов испытания каждого образца - по ГОСТ 25.502-79.

Форма сводного протокола испытаний для записи исходных данных и результатов испытания серии одинаковых образцов приведена в рекомендуемом приложении 4.

4.6. Пример построения кривой усталости по результатам испытаний ограниченной партии образцов приведен в справочном приложении 5.

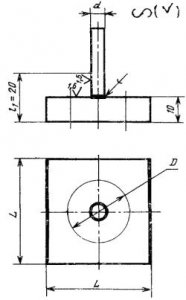

ПРИЛОЖЕНИЕ 1

Рекомендуемое

ФОРМА И РАЗМЕРЫ ОБРАЗЦОВ ТИПА IV

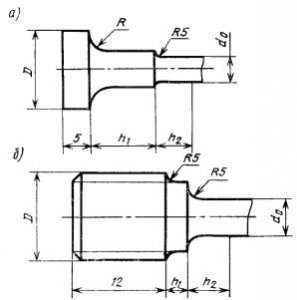

Исполнение 1

мм

|

? |

B |

|

От 1,0 до 3,0 |

10 |

|

От 3,0 до 5,0 |

15 |

|

Св. 5,0 |

20 |

Исполнение 2

Исполнение 3

Примечания:

1. Размер L назначают в зависимости от способа крепления образца.

2. l, l1, D, D2 - рабочая часть образцов.

3. l = ? + 20.

4. D = 3 ? d, размер d выбирают из ряда: 3; 5; 8; 10 мм.

5. D2 = 2 ? d?, размер d? выбирают из ряда: 10; 15; 20; 30 мм.

6. D? = 3 ? d?.

7. Схемы нагружения образцов выбирают по табл. 4 настоящего стандарта:

для исполнения 1 - схема II;

» » 2 и 3 - схемы IV, V, VI.

ПРИЛОЖЕНИЕ 2

Справочное

ВАРИАНТЫ ИСПОЛНЕНИЯ ГОЛОВОК ОБРАЗЦОВ

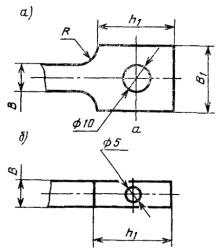

Образцы типа 1

Черт. 1

Образцы типа II

Черт. 2

Таблица 1

мм

|

B |

B1 |

h1 |

R |

|

5 |

20 |

25 |

5 |

|

8 |

20 |

25 |

5 |

|

10 |

25 |

30 |

10 |

|

15 |

30 |

35 |

10 |

|

20 |

35 |

40 |

10 |

Примечание. Допускается применение усиливающих накладок на захватных частях образцов.

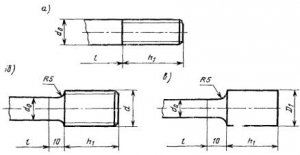

Образцы типа III

Черт. 3

Таблица 2

мм

|

Номер образца |

d |

D1 |

d |

h1 |

|

1 |

10 |

16 |

М12?1,5 |

25 |

|

2 |

8 |

14 |

М10?1,5 |

15 |

|

3 |

5 |

10 |

М6?0,75 |

10 |

ПРИЛОЖЕНИЕ 3

Рекомендуемое

ПЛАНИРОВАНИЕ ОБЪЕМА ИСПЫТАНИЙ

1. При планировании объема испытаний необходимо определить минимальное число образцов для получения определяемых характеристик сопротивления усталости с заданной точностью и достоверностью.

2. Число образцов n на каждом уровне напряжений определяют по табл. 1 - 3, задаваясь следующими исходными данными:

относительной погрешностью среднего значения определяемой характеристики ?;

односторонней доверительной вероятностью ?;

предполагаемым коэффициентом вариации V;

видом закона распределения определяемой характеристики.

Таблица 1

Число образцов при нормальном законе распределения

|

? |

b |

n при V |

||||

|

8 |

15 |

25 |

40 |

65 |

||

|

13 |

25 |

40 |

65 |

100 |

||

|

25 |

50 |

100 |

150 |

200 |

||

|

3 |

5 |

8 |

13 |

15 |

||

|

5 |

8 |

13 |

20 |

25 |

||

|

8 |

15 |

25 |

32 |

50 |

||

|

- |

3 |

4 |

6 |

8 |

||

|

3 |

5 |

6 |

10 |

13 |

||

|

5 |

8 |

13 |

15 |

25 |

||

|

- |

- |

4 |

5 |

6 |

||

|

- |

4 |

5 |

6 |

8 |

||

|

4 |

6 |

8 |

10 |

15 |

||

Таблица 2

Число образцов при распределении Вейбулла

|

? |

b |

n при V |

||||||||||||

|

1,0 |

||||||||||||||