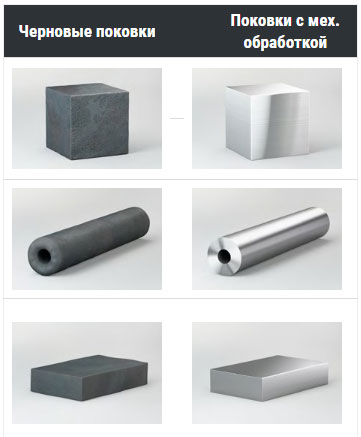

В основном изготавливаются три типа кованых деталей: компактные (или массивные) детали, в которых длина, ширина и высота детали примерно равны; плоские (дискообразные) детали; и длинные детали, в которых длина детали значительно превышает ширину детали. Зачастую поковки для большинства задач с учетом ГОСТов, уже есть в большом ассортименте на производстве https://pokovka.net/, где производят широкий спектр не только поковок (кубики, бруски, цилиндры с отверстиями, пластины, поковки типа гриб, валы переменного, сечения, диски и диски с отверстиями, кольца, раскатные, валы гладкие круглого и квадратного сечения), но различные металлоизделия из различных видов стали, где соблюдаются все технологические процессы с последующим контролем.

В основном изготавливаются три типа кованых деталей: компактные (или массивные) детали, в которых длина, ширина и высота детали примерно равны; плоские (дискообразные) детали; и длинные детали, в которых длина детали значительно превышает ширину детали. Зачастую поковки для большинства задач с учетом ГОСТов, уже есть в большом ассортименте на производстве https://pokovka.net/, где производят широкий спектр не только поковок (кубики, бруски, цилиндры с отверстиями, пластины, поковки типа гриб, валы переменного, сечения, диски и диски с отверстиями, кольца, раскатные, валы гладкие круглого и квадратного сечения), но различные металлоизделия из различных видов стали, где соблюдаются все технологические процессы с последующим контролем.

Вид формы

Компактные формы, как правило, могут быть изготовлены из заготовок и, как правило, имеют простую последовательность ковки. В общем, они могут быть сформированы с использованием одной блокирующей матрицы и одной обычной матрицы. Таким образом, при формовании на прессе требуются две операции. При формовании с использованием молотка, как правило, по заготовке наносится три удара с каждой станцией штамповки. Значительная часть деталей этой категории содержит внешние подрезы, для выполнения которых требуются ковочные машины многократного действия.

Плоские детали также обычно изготавливаются из заготовок, при этом преобладает осаждающий (противоточный) поток материала. Плоские детали обычно изготавливаются с использованием двух или трех штамповых станций. Для простых плоских деталей с равномерно толстыми стенками используется блокирующая матрица для правильного распределения материала, а затем для завершения ковки используется оттискная матрица. Для плоских деталей с тонкими сечениями часто требуются две отдельные блокирующие штамповые станции для правильного распределения материала заготовки.

Длинные детали изготавливаются непосредственно из пруткового материала и, как правило, требуют стадий удлинения и вытяжки перед последовательностью штамповки. Например, в случае длинных тонких деталей с двумя или более тяжелыми секциями, разделенными легкими секциями, используются некоторые операции предварительной формовки, чтобы уменьшить толщину металла в центральной секции и обеспечить большую массу на концах для последующих операций. Как правило, для изготовления окончательной кованой детали требуется три или четыре штамповые станции.

Из этого обсуждения должно быть очевидно, что основная форма кованой детали влияет на количество требуемых штампов и, следовательно, на стоимость оснастки.

Литье под давлением

Как и при литье под давлением, стоимость штампа увеличивается, если для детали требуется неплоская разделительная поверхность и если для получения внешних подрезов требуются штампы многократного действия. Однако, в отличие от литья под давлением и литья под давлением, стоимость штампа также зависит от материала детали, как отмечалось выше. Материал, который трудно перемещать, требует большего количества стадий предварительной формовки и сокращает срок службы штампа.

Хотя форма детали, сложность детали и материал детали влияют на количество требуемых штампов или стадий штамповки (следовательно, стоимость штампа), по мере увеличения количества штампов или стадий штамповки последовательность операций, необходимых для обработки детали, также увеличивается; следовательно, затраты на обработку также увеличиваются. Кроме того, машины многократного действия стоят дороже, поэтому обработка деталей с внешними подрезами также обходится дороже.