Materials of high viscosity, low and high strength are difficult to process by traditional cutting tools. In the article it is suggested to use the tools of the deforming cutting for finishing treatment of such materials. Features and limitations of it's application are shown.

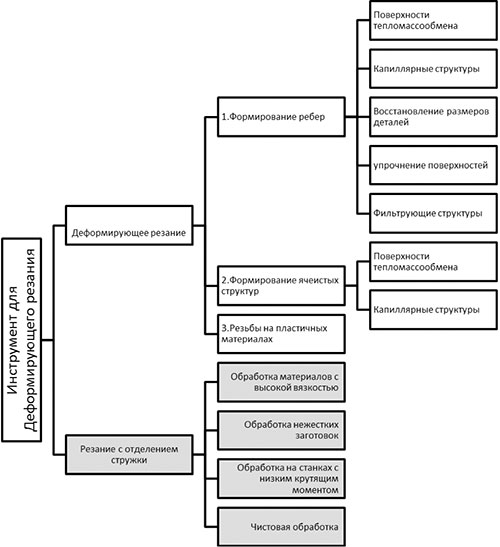

Способ обработки материалов, получивший название «деформирующее резание», разработанный в МГТУ им. Н.Э. Баумана [1], уникален спектром использования в разных областях техники и обязан этим исключительно инструменту. Большую часть своей истории этот метод развивался как технология развития поверхностей. Но с точки зрения чистого резания, т.е. резания с отделением стружки, он тоже оказался уникальным и нашел применение в областях, где общепринятая геометрия инструмента работает не совсем эффективно (рис. 1).

Рис. 1. Область использования метода «деформирующее резание»

Материалы высокой вязкости, низкой и высокой прочности затруднительно обрабатывать традиционным инструментом. При малых передних углах (до 20°) процесс пластического деформирования может превалировать над процессом резания. При обработке этих материалов возможно такое негативное явление, как образование «застойной зоны», приводящей к резкому увеличению силы резания и, как следствие, выкрашиванию главной режущей кромки инструмента и его поломке. Либо приходится работать в зоне интенсивного наростообразования, что влияет уже на технологические параметры обработки. В этом случае необходимо либо изменять условия обработки (в первую очередь скорость резания), либо жертвовать качеством поверхности и точностью обработки.

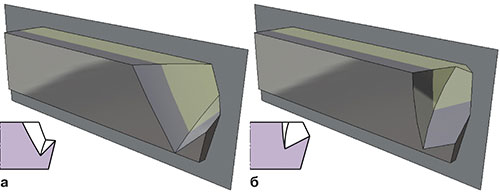

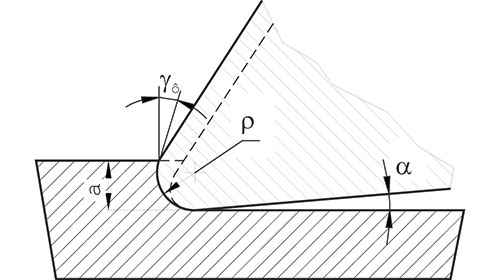

Напрашивается вывод – резко увеличить передний угол (рис. 2). Но при традиционной геометрии инструмента малый угол наклона главной режущей кромки (0–15°) приводит к снижению прочности режущего клина и повышенному износу [2], т.е. к низкой работоспособности.

Рис. 2. Инструмент с передним углом ? = 56°; а – угол наклона главной режущей кромки ? = 0°; б –? = 46° (инструмент для ДР)

Как дополнительное преимущество, режущая часть инструмента для деформирующего резания более массивна при тех же значениях передних углов, что способствует лучшему теплоотводу в тело инструмента. Последнее опять же положительно сказывается на стойкости инструмента, особенно при резании труднообрабатываемых материалов. А своеобразное положение передней поверхности инструмента обеспечивает легкую эвакуацию стружки из зоны резания. На рис. 2 показаны инструменты с одинаковыми геометрическими параметрами, исключение составляет лишь угол наклона главной режущей кромки ?.

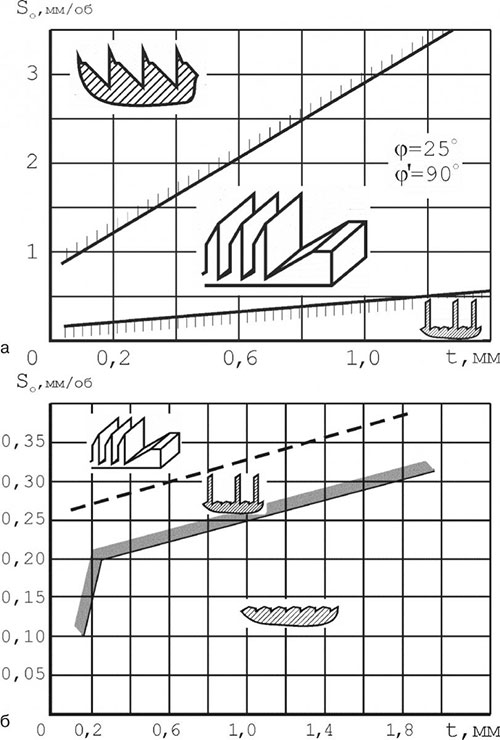

Но одним немаловажным ограничением использования инструмента для ДР при обработке со снятием стружки является как раз область существования процесса, т.е. возможное образование поверхностных структур, несовместимых с требованиями к поверхности большинства машиностроительных деталей (рис. 3а). Таким образом, встает задача экспериментального определения области гарантированного несуществования процесса ДР. Необходимо подобрать такие значения режимов резания, при которых не будет происходить процесс деформирующего резания, и стружка будет полностью удаляться с обрабатываемой заготовки.

Установлено, что технологическими параметрами, в наибольшей степени влияющими на осуществимость деформирующего резания, является соотношение величины подачи инструмента и глубины его внедрения. Поэтому область получения чистой поверхности строилась в координатах глубина резания – величина подачи. Для проведения эксперимента использовались трубные заготовки из меди М3 диаметром 20 мм с толщиной стенки 2 мм. В качестве инструментального материала выбран твердый сплав ВК8.

Рис. 3. Переход от нижней границы существования к границе ДР несуществования процесса

Угловые параметры инструмента были выбраны таким образом, чтобы существенно сузить зону существования ДР. Были использованы два резца:

1) ? = 20°, ?1 = 90°, ? = 6°, ?1 = 6°, ? = 56°

2) ? =25°, ?1 = 90°, ? = 6°, ?1 = 6°, ? = 56°

Обработка происходила на токарно-винторезном станке мод. 16К20. Скорость резания составляла V = 4 м/мин.

При проведении эксперимента было установлено, что у инструмента с ? = 20° чистовая обработка происходила при всем соотношении глубин резания и подач, что говорит о возможности его использования для чистовой обработки меди при любых режимах резания. А для инструмента с ? = 25° на рис. 3 б приведена область несуществования процесса деформирующего резания. Вторая граница в этом случае отсутствует, так как выше верхней границы существования процесса деформирующего резания отсутствует возможность отгибки формируемого ребра в канавку, образованную на предыдущем проходе. При этом происходит выдавливание подрезанного слоя на обрабатываемую поверхность заготовки и, как следствие, образование гребнеобразных выдавок треугольного профиля (рис. 3а). Понятно, что в этом случае не происходит образование чистой поверхности.

Также на рис. 3б приведена нижняя граница существования процесса ДР. Как видно, при t > 0,25мм и So > 0,2 мм/об границы существования и несуществования процесса ДР идут параллельно. Из этого следует, что для перехода от области начала отделения ребер до области их полного отделения необходимо увеличить глубину резания примерно на одну и ту же величину при всех значениях подачи.

В области t > 0,25 мм и So < 0,2 мм/об расстояние между границами существенно увеличивается. Это можно объяснить следующими причинами:

ребра малой толщины обладают большей пластичностью и при изгибе не сходят с обрабатываемой поверхности в виде стружки;

при малой глубине резания существенно колеблется величина срезаемого припуска вследствие радиального биения заготовки, и ребро хуже отделяется.

Для практического использования полученной границы подходит математическое уравнение, полученное аппроксимацией экспериментальных данных:

So = 0,417t2 + 3,694t + 0,647

Сравнительный анализ сил, действующих на инструмент для ДР и для традиционного резания

Большинство современных станков проектируют с учетом максимальной производительности, которая достигается увеличением числа оборотов шпинделя. Очевидно, что при этом снижается крутящий момент на шпинделе. И при больших значениях глубины резания обработка может и не осуществиться. Благодаря большему переднему углу инструмента для ДР, силы резания снижаются и обработка может происходить даже при больших значениях глубины резания.

Для практического применения особенностей инструмента для ДР необходимо экспериментально подтвердить, что силы резания, действующие на них, меньше сил резания, действующих на традиционный инструмент.

Эксперимент проводился на тех же режимах обработки, что и для определения области несуществования процесса ДР.

Положение передней и задней вспомогательной поверхностей инструмента для ДР оставались неизменными, варьировался только главный угол в плане ? . Соответственно геометрические параметры были следующими:

?1 = 90°, ? = 6°, ?1 = 6°, ? = 56°, а положение главной задней поверхности изменялось соответственно: ? = 15°; 25°; 30°.

Инструмент для традиционного резания имел следующие параметры:

?= 30°, ?1 = 60°, ? = 6°, ?1 = 6°, ? = 15°

Задний и передний углы инструмента соответствуют рекомендациям, приведенным для точения меди. Обработка производилась на токарно-винторезном станке мод. 16К20. Инструмент зажимался в универсальный тензометрический динамометр УДМ-600, закрепленный на каретке станка.

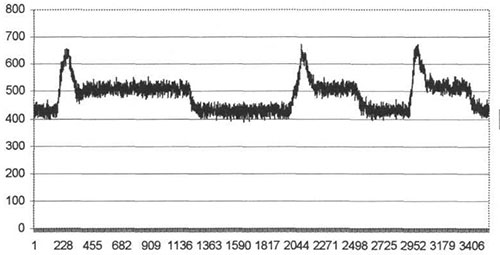

Измерение начиналось при отсутствии контакта заготовки с инструментом, далее происходило плавное врезание инструмента на заданную глубину, выдержка для установления процесса резания и через некоторое время его плавный отвод. Затем производилось два таких же врезания, и после этого измерение прекращалось. Определение силы осуществлялось как среднее арифметическое трех измерений. Силы в каждом из измерений определялись из гистограмм как среднее арифметическое значение на осциллограмме за период установившегося процесса.

Рис. 4. Типичная осциллограмма составляющей силы резания (So = 0,1 мм/об, t = 0,15 мм, ? = 25°)

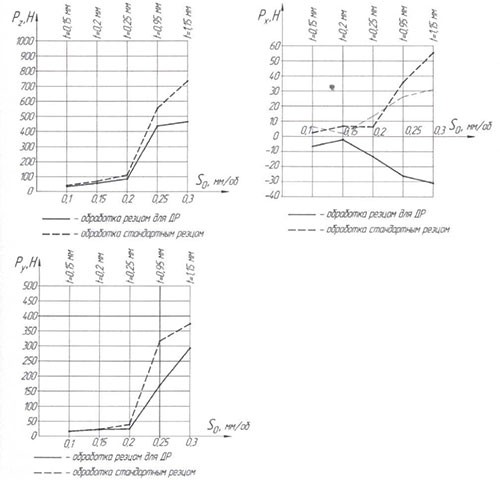

Рис. 5. Экспериментальные зависимости составляющих силы резания от величины подачи на оборот при различных глубинах внедрения инструмента. Главный угол в плане инструмента для ДР ? = 30°

В результате эксперимента были получены силовые параметры, действующие на инструмент на границе несуществования процесса ДР.

В результате сравнения сил резания при обработке резцами для ДР с различными углами в плане и стандартным резцом были сделаны следующие выводы:

- При обработке резцом для деформирующего резания все составляющие силы резания ниже по абсолютной величине, чем при обработке стандартным резцом, что обусловлено большим значением переднего угла инструмента для ДР по сравнению со стандартным инструментом.

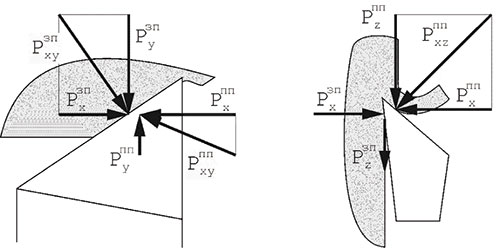

- При обработке заготовки резцом для ДР составляющая силы резания Рх имеет противоположное направление в отличие от обработки традиционным инструментом. Причиной этому является специфическое положение передней поверхности инструмента для ДР, которая ориентирована в пространстве таким образом, что подрезаемый слой материала оказывает силовое воздействие на переднюю поверхность и вспомогательную рабочую кромку в сторону подачи (рис. 6).

- В начальный момент времени имеется резкий скачок сил, особенно составляющей силы резания Рх. Это обусловлено тем, что при внедрении инструмента в заготовку происходит процесс деформирующего резания, а при установлении постоянной глубины резания начинается процесс резания со снятием стружки.

- С увеличением угла в плане падает стабильность процесса и увеличивается разброс сил, действующих на инструмент.

Рис. 6. Схема действия сил на рабочие поверхности инструмента для ДР. Обозначение индексов: ЗП – силы, действующие на главную заднюю поверхность, ПП – то же для передней поверхности.

Влияние радиуса округления главной режущей кромки на процесс стружкообразования [3]

Коснемся еще одного аспекта использования инструмента с большим углом наклона главной режущей кромки – уменьшения радиуса округления режущей кромки.

При обработке пластичных материалов с малыми подачами, составляющими десятки микрометров, существенное влияние на процесс резания начинает оказывать радиус округления главной режущей кромки ?, поскольку он становится соизмерим с толщиной срезаемого слоя.

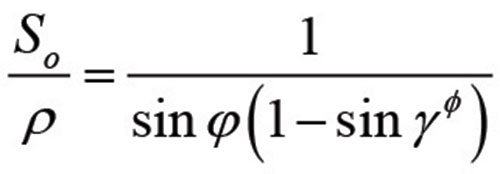

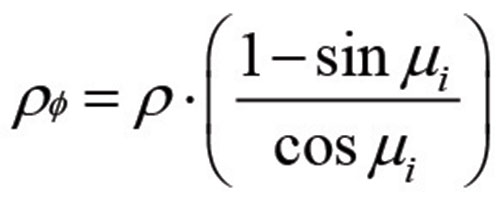

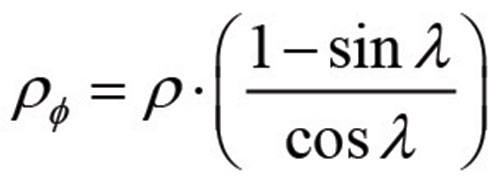

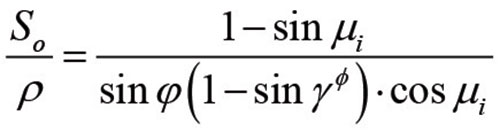

Решающее значение при срезании тонких слоев имеет соотношение ?/a. Ограничение, накладываемое на параметры срезаемого слоя и геометрию инструмента, имеет вид

где ?? – допустимый фактический передний угол равный -60° – -70°, при котором возможно стружкообразование [4].

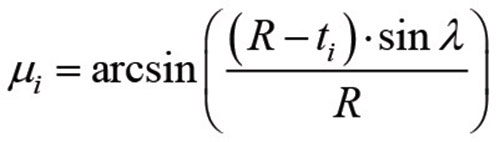

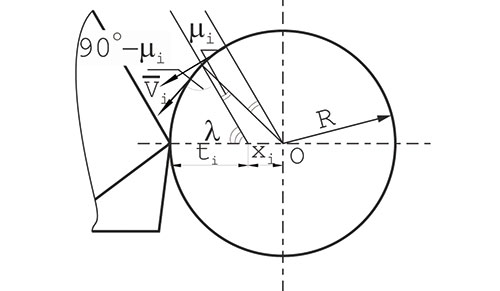

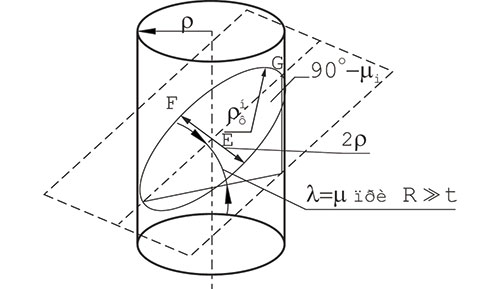

В случае наличия угла наклона главной режущей кромки ?, что характерно для ДР, фактический радиус округления главной режущей кромки ?? будет зависеть также от величины ?. Но сам угол ? переменен по длине главной режущей кромки и зависит от глубины резания и диаметра заготовки (рис. 7а).

Угол между вектором скорости и главной режущей кромкой (90°– ?i):

Так как главную режущую кромку можно представить в виде части цилиндра с радиусом ? (рис. 7б), то ?ф можно определить в сечении этого цилиндра плоскостью под углом ?i.

Или для случаев строгания, фрезерования (?i = ?)

В общем случае ограничение принимает вид

Рис. 7 Определение максимально возможного радиуса округления режущей кромки: а – нахождение угла между вектором скорости резания и проекцией главной режущей кромки, б – определение фактического радиуса округления, в – фактический передний угол при заданном радиусе округления режущей кромки

Рассматривая как пример инструмент с главным углом в плане ? = 30°, минимально полученным радиусом округления ? = 7 мкм (доводка передней и главной задней поверхностей) и с углом наклона главной режущей кромки ? = 60°, для больших радиусов обработки (?i ~ ?), можно заключить, что он будет работоспособен при подачах не менее 3,2 мкм/об.

Таким образом, совокупность особенностей инструмента для деформирующего резания, такие, как большой главный передний угол в сочетании с большим углом наклона главной режущей кромки и малым радиусом ее округления, приводит к условиям резания, позволяющим получить качественную обработанную поверхность на вязких и прочных материалах. А в связи с малыми усилиями резания формирование окончательной поверхности происходит без заусенцев, что позволяет обойтись без слесарной доработки деталей.

О. В. Кононов

Я. И. Шаповалов

С. Ю. Шачнев

Список используемой литературы

1) Зубков Н.Н. Бесстружечная технология лезвийной обработки// Журнал РИТМ. 2010. № 4. С.18–20.

2) Зубков Н.Н. Разработка технологии получения металлических волокон для создания капиллярно-пористых структур методом токарной обработки: Дисс. на соиск. уч. ст. канд. техн. наук. М., 1985.182 с.

3) Кононов О.В. Разработка метода деформирующего резания для получения пористых поверхностных структур. Диссерт. на соиск. уч. степени канд. техн. наук – М.: МГТУ им. Н.Э Баумана, 1997. – 231 с.

4) Degner W. Beitrag zur Ermittlung der Spanstauchung beider Spanenden Bearreitung vor Stahl.- Wissenshaftliche Zeitsehift.- 1965.- Bd.7,Nr.2.- S.55