Введение

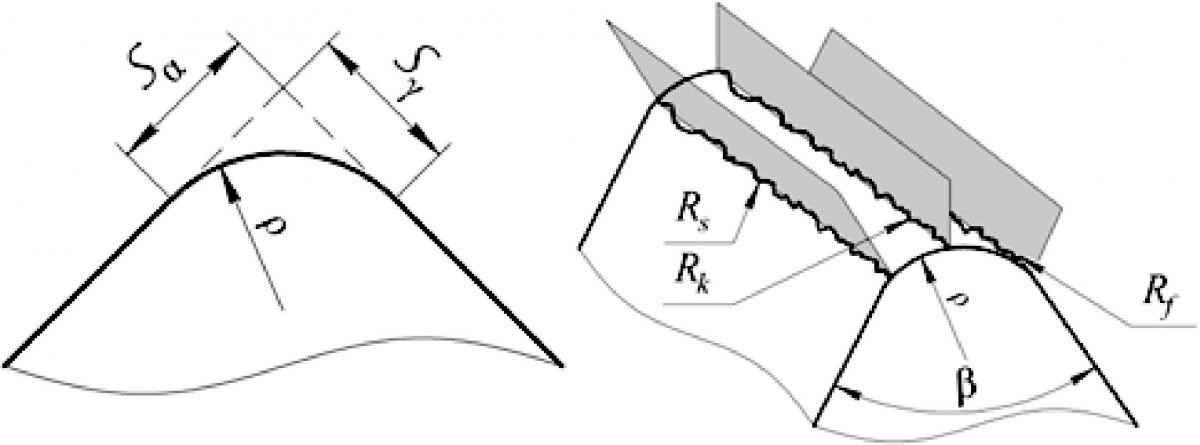

В настоящее время большинство технологических подходов к повышению стойкости режущих инструментов исчерпывают свой ресурс. К числу перспективных технологий, позволяющих повысить стойкость при обработке резанием, относится, например управление микрогеометрией режущих кромок [2]. При этом для описания их микрогеометрии предлагается использовать ряд специальных параметров: радиус округления режущих кромок ?, коэффициент симметричности K и шероховатость режущих кромок Rk [1] (рис. 1).

а) б)

Рис. 1. Схемы вычислений характеристик микрогеометрии режущих кромок: а K — фактора; б — Rk.

Здесь ? = S?/S?, где S? и S? — длина округления режущей кромки на передней и задней поверхности.

Шероховатость режущей кромки рассчитывается по формуле:

,

,

где: ? — угол заострения режущей кромки, град; Rz — высота неровностей профиля по 10 точкам, мкм; Rs — высота неровностей Rz профиля на передней поверхности, мкм; Rf — высота неровностей Rz профиля на задней поверхности, мкм.

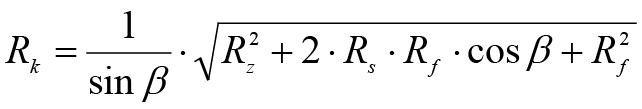

Измерения и контроль указанных параметров микрогеометрии осуществляется, например с использованием специальных микроскопов серии MikroCAD фирмы LMI (Канада) (рис. 2). Такие микроскопы позволяют производить измерения с высокой скоростью (в стандартном режиме в течение 2 секунд) и точностью (разрешение по вертикальной оси составляет 0,1 мкм, по горизонтальной — 1,5 мкм). С применением программного обеспечения ODSCAD происходит построение трёхмерной и цветоимитационной модели режущей кромки, а вычисление среднего, максимального и минимального значения радиуса округления ? осуществляется в нескольких сотнях сечений, перпендикулярных режущей кромке. Принцип работы таких микроскопов основан на сканировании световым лучом режущей кромки при помощи DLP-проектора (Digital Light Processing — цифровая обработка цвета) с последующим построением трёхмерного изображения при помощи CCD-камеры (Charge-Coupled Device — специализированная аналоговая интегральная микросхема, состоящая из светочувствительных фотодиодов, выполненная на основе кремния, использующая технологию приборов с зарядовой связью) [3].

Рис. 2. Микроскоп для измерений микрогеометрии режущих кромок MikroCADPremium.

В виду того что режущие инструменты имеют сложную геометрическую форму, для измерений используются приспособления, позволяющие располагать режущую кромку в оптической зоне микроскопа.

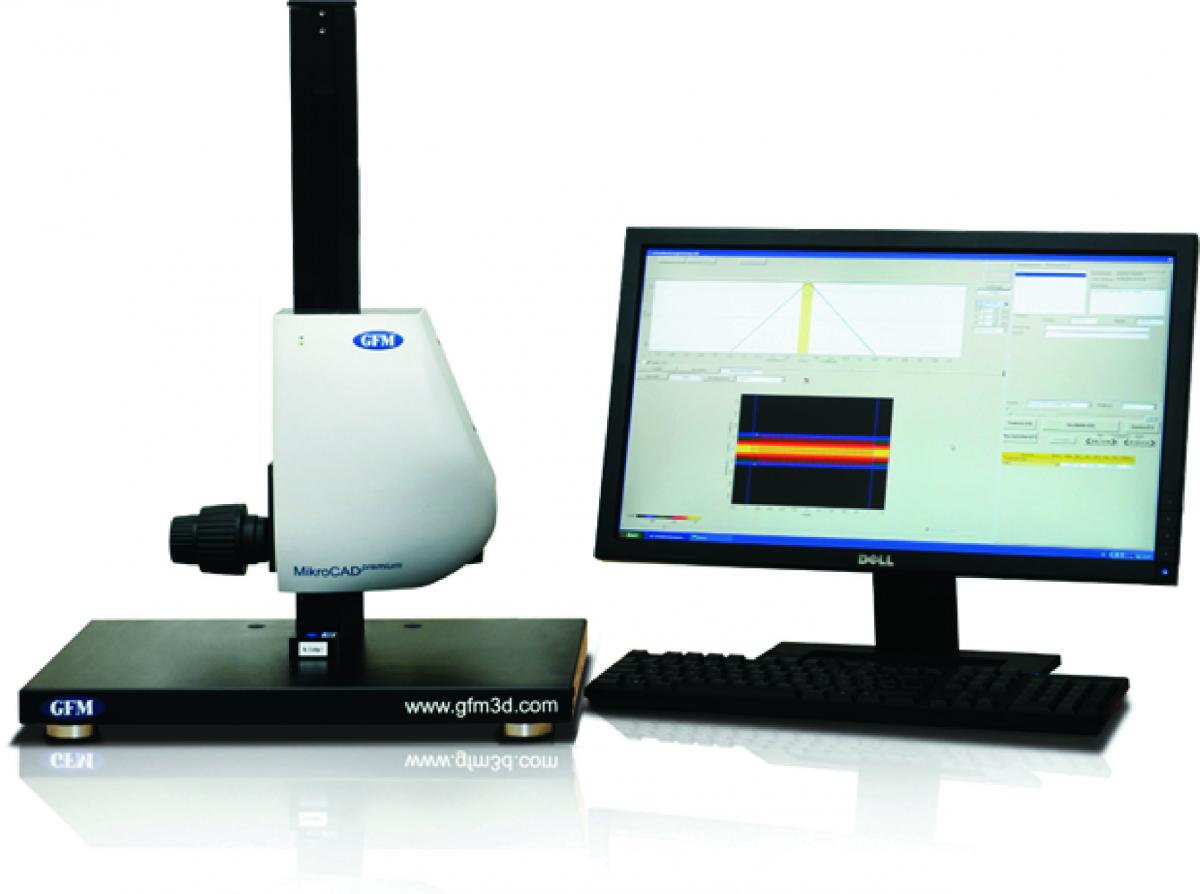

Методика экспериментального исследования

Измерения характеристик режущих кромок осуществляли в условиях ООО «Промтех» (Санкт-Петербург) на микроскопе MikroCADPremium. В качестве образцов использовали ружейные свёрла с твёрдосплавным стеблем (РСТС) диаметром 2,05 мм фирмы Botek (Германия). На рабочие части трёх свёрл были нанесены износостойкие покрытия — TiN, AlTiN и TiCN. Эти свёрла были подвергнуты стойкостным испытаниями на одинаковом режиме и просверлили: РСТС без покрытия — 3847 отв.; РСТС с покрытием TiN — 1543 отв.; РСТС с покрытием AlTiN — 3697 отв. и РСТС с покрытием TiCN — 3723 отв. [4, 5]. Измерения радиусов округления ?, К-фактора и шероховатости Rk вели на наружной части главной режущей кромки (рис. 3). В качестве исходных данных для сравнения использовали параметры микрогеометрии режущей кромки нового РСТС без покрытия, которое не использовалось для сверления.

а) б)

Рис. 3. Схема режущей части ружейного сверла (а) и трёхмерная модель (б) режущей кромки.

Результаты и обсуждение

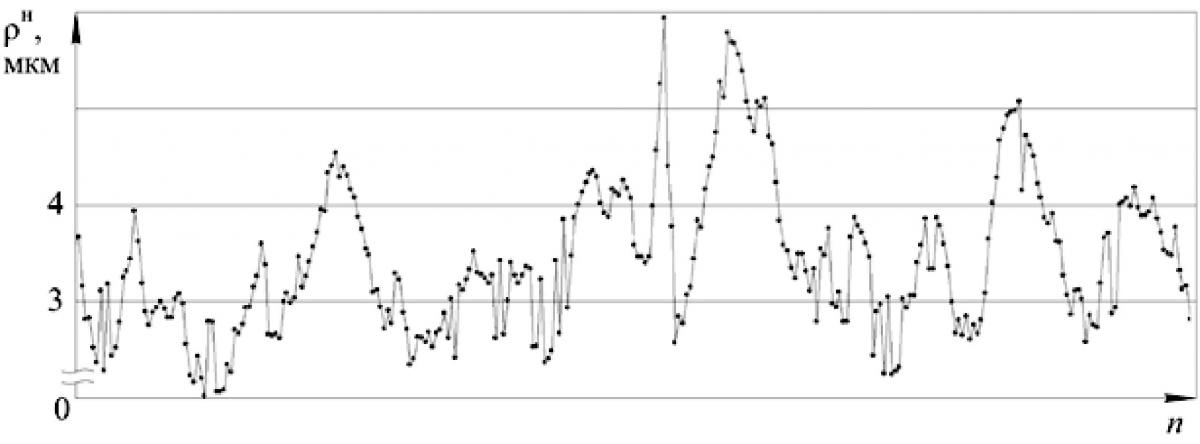

Измерения нового сверла показали, что среднее значение радиуса округления, рассчитанное в 350 сечениях, составляет ?н = 3,9 мкм, а стандартное отклонение — 0,26 мкм (рис. 4).

Рис. 4. Распределение величин радиусов округления по сечениям на наружной части главной режущей кромки ?н ружейного сверла диаметром 2,05 мм.

Измерения РСТС с покрытиями приведены в таблице, из которой следует, что наибольшие изменения длины радиуса округления режущей кромки наблюдаются на передней поверхности сверла с покрытием TiN и составляют 82,8 мкм. Также во всех случаях радиус округления ? изменяется существенно и может достигать 16,8 мкм.

Выводы

Использование высокоточных оптических методов измерений режущих кромок позволяет выявить особенности изменения их микрогеометрии. При изучении режущих кромок ружейных свёрл с износостойкими покрытиями установлено, что в значительной мере на формирование радиуса округления ? у свёрла с покрытием TiN оказывает изменение длины округления на передней поверхности. В тоже время радиусы округления в зависимости от износостойкого покрытия (AlTiN и TiCN) изменяются несущественно и соответственно составляют 16,3 и 16,8 мкм.

А. С. Бабаев, НИ ТПУ, г. Томск, пр. Ленина, 30

e-mail: temkams@mail.ru

В. П. Чарторийский, ООО «Промтех»

г. Санкт-Петербург, ул. Цветочная д. 25, оф. 210

Литература

- GFM, GmbH: Schneidkantenmessung: Bestimmung von K-Faktor, Delta r und Kantenradius. MAV Marz. 2006.

- Rodriguez C. Cutting edge preparation of precision cutting tools by applying micro-abrasive jet machining and brushing, Kassel University press GmbH, Kassel. 2009. 205 p.

- Frankowski G. et al. Real-time 3D Shape Measurement with Digital Stripe Projection by Texas Instruments Micromiror Devices (DMD). Proc. of SPIE. V. 3958. (2000). P. 90–106.

- Kirsanov S. V., Babaev A. S. The study of deep holes accuracy and surface roughness after gun drilling//Mechanical Engineering, Automation and Control Systems: Proceedings of International Conference. — Tomsk: TPU Publishing House. (2014). P. 1–4.

- S. V. Kirsanov, A. S. Babaev Stud of Accuracy and Surface Roughness of Holes in Comparative Testing of Small Diameters Gun Drills//IOP Conference Series: Materials Science and Engineering I. 1. V. 66 (2014). P. 1–5.

<"