Для повышения ресурса во многих классах промышленного оборудования на рабочие поверхности наносятся хромовые покрытия, восстановление которых связано с большими трудностями в связи с масштабным закрытием гальванических производств по всей стране. Поэтому хромирование либо вовсе не осуществляется, что снижает качество выпускаемой продукции и приводит к резкому снижению срока службы оборудования, либо делается за границей, что ведет к многократному удорожанию выпускаемой продукции, и, соответственно, повышению себестоимости, за которое вынуждены платить потребители.

В ходе развития процессов гальванического нанесения хрома уже в середине прошлого столетия был достигнут технологический предел по физикомеханическим свойствам получаемых покрытий. Поиск путей повышения характеристик покрывающей поверхности в начале 80х годов ХХ века привел к неординарному решению. Была обнаружена возможность осаждения различных металлов с внедренными в электролит наноалмазами (НА), которые значительно улучшали свойства осаждаемых покрытий.

В 2005 г. совместно со специалистами СКТБ «Технолог», ЗАО «ЭКА», ООО «РАМ» в городе Юбилейном было создано опытноэкспериментальное производство нанесения наноалмазных хромовых покрытий на детали с размерами вплоть до 500x600x1300 мм толщинами от 0.5 до 500 мкм.

В ходе проведенных исследований и работ по нанесению таких покрытий были разработаны подходы и методы восстановления высокотехнологичного оборудования различного типа, а также улучшения его производственных характеристик:

повышение ресурса металлообрабатывающего инструмента: метчики, сверла, резцы и т.п.;

повышение ресурса формообразующего инструмента и оснастки: литейные формы, фильеры для отливки пластика, кристаллизаторы для сталелитейной промышленности, матрицы, пуансоны;

повышение надежности узлов и деталей оборудования, подверженных сильному износу: подшипники, валы, втулки, буровое и гидравлическое оборудование, строительное оборудование и т.п.

Решены многочисленные технологические проблемы, связанные с малыми размерами частиц наноалмаза (размер индивидуальных частиц составляет 4,2 нм): седиментационная неустойчивость, быстрая скорость агрегации частиц наноалмаза, необходимость регенерации наноалмазной добавки.

Нанесение наноалмазного хромового покрытия на резцы увеличивает их ресурс по обработке нержавеющий стали в 3 — 4 раза (рис. 1). Срок службы резцов, фрез, плашек, метчиков может быть увеличен в 3 — 4 раза, ленточные пилы, используемые для распилки титана — в 5,5 раз.

В силу того, что хромовые покрытия обладают низким коэффициентом трения, обработка высоковязких материалов, таких как нержавеющая сталь, титан и алюминиевые сплавы инструментом с покрытием может производиться значительно легче. Стружка становится цельной, значительно уменьшается количество металлической пыли, рабочее пространство становится чище.

Большая перспектива использования наноалмазных хромовых покрытий открывается при обработке фильер (рис. 2), матриц, пуансонов, калибраторов (рис. 3) и другого деформирующего инструмента сложной формы. Замена стандартного твердого хромирования на хромовое покрытие с НА не только приводит к значительному увеличению ресурса фильер, матриц, пуансонов и т.п., но и обеспечивает повышение качества продукции благодаря долговечности покрытия. Учитывая высокую стоимость таких деталей, увеличение ресурса изделий в 2 — 4 раза за счет применения покрытия с НА значительно снижает себестоимость выпускаемой предприятиями продукции и, следовательно, определяет целесообразность применения наноалмазных покрытий.

Практика показала увеличение срока службы фильер для производства стеклопластика более чем в 4 раза по сравнению с хромовым покрытием большей толщины, матриц и пуансонов — в 2 — 3.

Высокое качество штампованных резинотехнических изделий сохраняется на всем протяжении срока службы матрицы и пуансона, практически полностью исключается подгар и налипание горячей резины к поверхности оснастки.

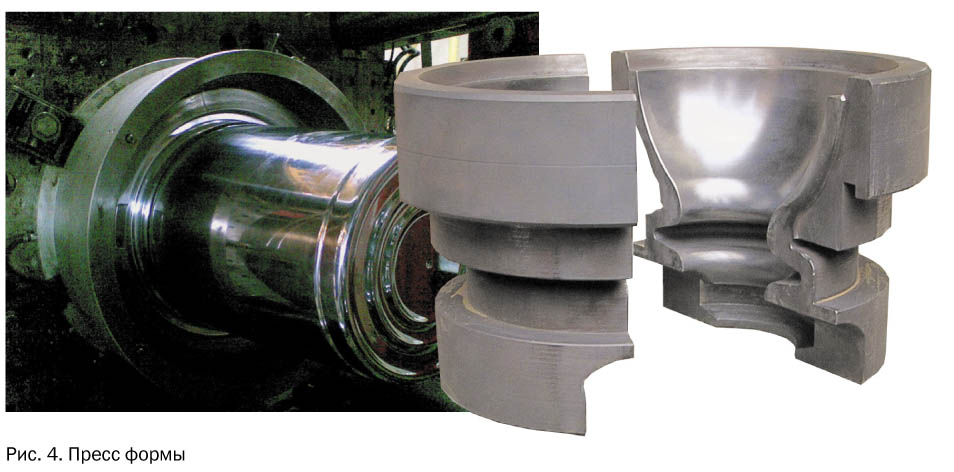

Хромирование прессформ осуществляется достаточно давно (рис. 4). Хромовые покрытия сочетают в себе как высокую твёрдость, препятствуя истиранию наиболее нагруженных частей прессформ, с низким коэффициентом смачиваемости, что приводит к резкому снижению налипания обрабатываемого материала к поверхности изделий, снижает трение в процессе формования, сохраняет гладкую поверхность прессформы в течении более длительного времени.

Использование хромовых покрытий с НА повышают ресурс прессформ, используемых при изготовлении изделий из стекла, и увеличению их срока службы в 2 — 3 раза по сравнению с простым хромовым покрытием, причем значительно уменьшается процент брака, т.к. стекло не налипает на поверхность покрытия и чистка форм производится значительно реже.

Кристаллизаторы (рис. 5), используемые при формовании стального проката (медные трубы квадратного сечения метровой длинны с гальваническим покрытием внутренней поверхности, с одного конца которой поступает расплавленный металл, а с другого после охлаждения получается формованный слитокпрокат), и ролики, валки (рис. 6), используемые для транспортировки и сортировки проката имеют основной недостаток — это недостаточная прочность сцепления хромового покрытия, обусловленной низкой адгезией к материалу основы. Т.к. медные кристаллизаторы подвержены сильному перепаду температур (расплавленный металл внутри, вода снаружи), несовпадение коэффициентов температурного расширения приводит к скорому отслоению покрытия и быстрому износу медного кристаллизатора. Многие производители кристаллизаторов для повышения адгезии защитного покрытия наносят многослойные покрытия, что существенно увеличивает их стоимость.

Нанесение наноалмазных хромовых покрытий позволило получить кристаллизаторы с однослойным покрытием, не уступающие по ресурсу дорогостоящим мировым аналогам, благодаря высокой адгезии.

Поступающее для ремонта оборудование часто бывает изношено сверх меры — происходит износ уже не хромового покрытия, а металлической основы, восстановление такого оборудования обходится заказчику на порядок выше или вовсе не может быть осуществлено. Оптимальным решением ремонта и поддержания оборудования в рабочем состоянии является плановое восстановление хромового покрытия рабочих поверхностей, что позволяет использовать различную оснастку: фильеры, калибраторы, шнеки, прокатные валы и пр., многократно снижая издержки производителей.

Не маловажным остается тот факт, что скорость осаждения хромового покрытия с НА выше, чем для обычного твердого хрома, за счет чего производительность обычной гальванической линии увеличивается на 15 — 20 %.

Большую заинтересованность к технологии проявляют предприятия, использующие инструмент для выполнения высокоточных работ, к примеру, при точной металлообработке, производстве печатных плат, производители нефтяного и бурового оборудования. Целый ряд отечественных предприятий, ощущая постоянную конкуренцию с иностранными производителями высококлассного оборудования, в настоящее время ведет подготовительные работы по внедрению технологии АКП (алмазнокластерных покрытий) на своем производстве или уже реализует ее.

Мощность нашего опытноэскпериментального производства составляет ~1,5 тыс. м2/год, что явно не достаточно для промышленных нужд.

В этой связи выглядит необходимым создание отраслевого центра, способного обеспечивать потребности крупного промышленного бизнеса в качественных, недорогих гальванических покрытиях, для обработки оснастки высокой степени сложности. В целях создания такого производства ООО «РАМ», ЗАО «ЭКА» совместно с ГК «Роснанотех» в настоящее время ведут разработку проекта по строительству современного высокотехнологичного производства по нанесению наноалмазных хромовых (и других) покрытий, для удовлетворения потребности отечественной промышленности.

Инновационная технология нанесения наноалмазных хромовых покрытий может позволить не только сэкономить значительные средства предприятию за счет повторного использования оборудования, но и увеличить срок его работы, снизить себестоимость и повысить качество выпускаемой продукции за счет стабильной работы оборудования.

Рыжов Е. В., Кощеев Ю. Л.,

Денисов С. А., Кузнецов С. А.

ТВЦ «НТ», ЗАО «ЭКА», ООО «РАМ»

Приглашаем к сотрудничеству разработчиков и инвесторов!

Московская обл., г. Юбилейный, ул. Пионерская, д.1/4

Тел.: (495) 5442626, 5028161

Email: tvcnt@mail.ru

www.dmdtech.ru

"