В этой статье рассматриваются основы обработки цилиндрических зубчатых колес, а также методы формообразования, используемые для получения точных зубьев. Узнайте, как различные методы обработки, такие как фрезерование и формообразование, обеспечивают высокое качество изготовления зубчатых колес. В конце вы поймете, какие инструменты и процессы лежат в основе надежных механизмов, которые приводят в действие бесчисленное множество машин в нашей повседневной жизни.

Шестерни являются одним из важных компонентов механической трансмиссии. Благодаря точному передаточному числу, высокой передаче мощности, высокому КПД, компактной конструкции, высокой надежности и долговечности они широко используются. Ключевым моментом в обработке зубчатых колес является обработка их зубьев. В производстве цилиндрических шестерён обработка резанием позволяет добиться более высокой точности профиля зубьев и меньшей шероховатости поверхности зубьев, в настоящее время она является основным методом обработки зубчатых колес.

I. Принципы обработки зубчатых колес

Существует множество методов обработки зубчатых колес резанием, но с точки зрения принципов обработки их можно разделить на два типа: метод формования и метод генерирования.

Метод формования

При формообразующем способе обработки зубчатых колес используется фреза с формой лезвия, соответствующей поперечному сечению обрабатываемого паза зубчатого колеса, для обработки профиля зубчатого колеса на заготовке зубчатого колеса. Этот тип формовочных фрез обычно включает в себя однозубые профильные фрезы и многозубые профильные зубофрезерные фрезы, зуборезные формовочные машины и т.д.

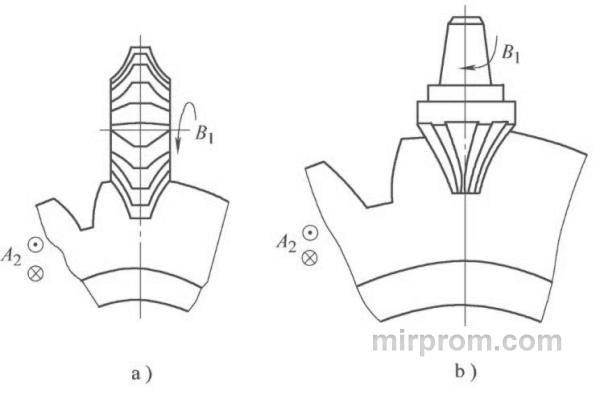

Обычно используемые однозубые профильные зубофрезеры включают дисковые зубофрезеры и пальцевые зубофрезеры, как показано на рисунке 1. Дисковые зубофрезеры подходят для обработки прямых конических цилиндрических зубчатых колес и косозубых цилиндрических зубчатых колес с модулем упругости менее 8 мм.

Рис. 1. Обработка зубчатых колес методом штамповки

Зубофрезерные фрезы пальцевого типа подходят для обработки прямых конических цилиндрических зубчатых колес, винтовых цилиндрических зубчатых колес, особенно зубчатых колес в елочку, с модулем упругости 8~40 мм. Преимущество этого метода заключается в том, что используемые инструменты и приспособления относительно просты, обрабатываются на обычном универсальном фрезерном станке, а стоимость производства невелика. Однако, поскольку профиль зубьев зубчатого колеса является эвольвентным, для зубчатых колес с одинаковым модулем упругости, при различном количестве зубьев, формы профиля эвольвентных зубьев различаются, что требует использования разных формующих фрез.

При реальном производстве каждый модуль обычно состоит только из набора из 8 или 15 формующих фрез, каждая из которых подходит для обработки определенного диапазона чисел зубьев. Таким образом, профиль обрабатываемого зуба является приблизительным, поэтому точность обработки низкая, а дополнительное время на фрезерование зубьев длительное, что приводит к снижению производительности. Таким образом, использование однозубых профильных фрез подходит только для обработки зубчатых колес с точностью ниже 9-го класса в единичном, мелкосерийном производстве или при ремонтных работах, где точность невысока.

Используя фрезы для формирования профиля с несколькими зубьями, такие как зубофрезерные фрезы или зуборезообразные станки, можно получить эвольвентную форму зубьев фрезы в соответствии с точностью профиля зубьев заготовки. Во время механической обработки за один рабочий цикл станка можно выполнить один или несколько профилей зубьев зубчатого колеса, при этом точность и производительность будут относительно высокими.

Но зубофрезерные станки и формообразователи - это специальные инструменты, имеющие сложную конструкцию, сложные в изготовлении и дорогостоящие. Каждый набор инструментов может обрабатывать шестерни только с одним модулем упругости и одним числом зубьев, и используемое оборудование также должно быть специализированным. Таким образом, этот метод подходит только для массового производства.

2. Способ получения

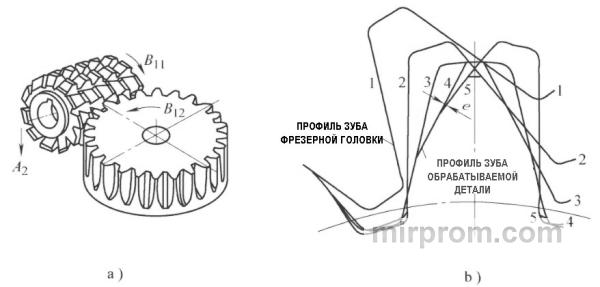

Технологический способ обработки зубчатых колес основан на принципе зубчатого зацепления, то есть превращении одной из шестерен в паре зубчатых зацеплений в инструмент, обработке другой в качестве заготовки и принуждении инструмента и заготовки к точному движению в зацеплении, тем самым вырезая профиль зубьев зубчатого колеса на поверхности зубчатого колеса. обрабатываемая деталь, это движение называется генерирующим движением. Например, процесс фрезерования зубчатых колес эквивалентен процессу перемещения пары скрещенных винтовых зубчатых колес в зацеплении, как показано на рисунке 2.

а) Зубофрезерная обработка б) Формирование кривой профиля зубьев

Рис. 2. Принципиальная схема зубофрезерной обработки

В зубчатой паре, входящей в зацепление, одна косозубая передача имеет очень мало зубьев, и угол наклона спирали на ее окружности шага также очень мал, поэтому она приобретает форму червяка. После нарезания пазов, обратного долбления, закалки и шлифования червяк превращается в зубчатую фрезу.

Когда зубчатая фреза движется с заданной скоростью резания и совершает генерирующее движение при нарезании зубчатого колеса, на заготовке постепенно вырезается эвольвентный профиль зуба, очевидно, что этот профиль зуба охватывается серией непрерывных положений профиля зуба фрезы во время генерирующего движения.

При обработке зубчатых колес по принципу генерирующего метода форма режущей кромки инструмента не соответствует форме поперечного сечения обрабатываемого паза зубчатого колеса, а эвольвентный профиль его режущей кромки зависит только от количества зубьев самого инструмента, не связанного с количеством зубьев зубчатого колеса. зубчатое колесо обрабатывается механической обработкой. Поэтому, если модуль упругости и угол прижима одинаковы, для обработки зубчатых колес с разным числом зубьев требуется только один инструмент.

Кроме того, можно также обрабатывать модифицированные зубчатые колеса, изменяя межосевое расстояние между инструментом и обрабатываемой деталью. Точность и производительность обработки зубчатых колес методом генерации относительно высоки, но для этого требуются специализированные станки и зуборезный инструмент. Как правило, структура специализированных зубообрабатывающих станков относительно сложна, с большим количеством передаточных механизмов и высокой стоимостью оборудования.

Существует множество методов обработки зубчатых колес по принципу генерирующего метода, наиболее распространенными из которых являются фрезерование, формообразование, бритье, хонингование, шлифование и т.д. Несмотря на то, что инструменты и станки, используемые в различных технологиях, различны, все они могут применяться для обработки высокоточных зубчатых колес в различных типах производства.

3. Методы обработки зубчатых колес и станки

Зубофрезерная обработка

Зубофрезерная обработка - это наиболее широко используемый метод обработки зубчатых колес, отличающийся универсальностью, высокой производительностью и хорошим качеством обработки.

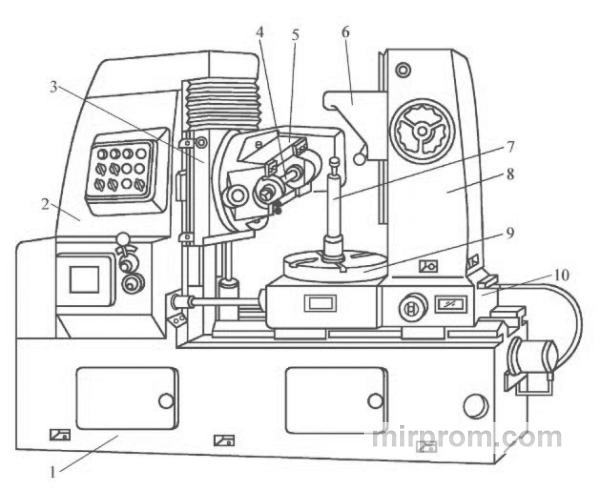

Зубофрезерный станок - это универсальный зубофрезерный станок среднего размера, который в основном используется для обработки прямых и винтовых цилиндрических зубчатых колес, а также может использовать ручной метод радиальной подачи для обработки червячных передач. Этот станок может обрабатывать шестерни с максимальным диаметром 500 мм, максимальной шириной 250 мм, максимальным модулем 8 мм и минимальным числом зубьев 5k (k - это количество зубчатых головок).

На рисунке 3 показана внешняя форма зубофрезерного станка, который состоит из основных компонентов, таких как станина 1, стойка 2, направляющая 3, корпус 5, задняя стойка 8 и рабочий стол 9. Стойка 2 закреплена на станине 1, а инструментальный суппорт 3 приводит в движение корпус инструмента 5, обеспечивая вертикальную подачу или быстрое перемещение вдоль направляющей стойки. Фреза установлена на инструментальной планке 4, приводимой в движение шпинделем корпуса инструмента 5 для вращения в качестве основного движения.

|

1—Станина 2—Стойка 3—Направляющая для инструмента 4—Планка для инструмента 5—Корпус инструмента |

6—Кронштейн 7—Шпиндель 8—Задняя стойка 9—Рабочий стол 10—Седло станка |

Рис. 3. Внешний вид зубофрезерного станка

Корпус инструмента может поворачиваться вокруг своей горизонтальной оси для регулировки угла установки варочной панели. Заготовка закрепляется на шпинделе 7 рабочего стола 9 или непосредственно на рабочем столе, вращаясь вместе с ним.

Рабочий стол и задняя стойка 8 установлены на седле станка 10, которое может перемещаться вдоль горизонтальной направляющей станины для регулировки радиального положения заготовки или выполнения ручной радиальной подачи. Кронштейн на задней стойке может поддерживать верхний конец обрабатываемого шпинделя с помощью центрального наконечника или втулки вала для повышения стабильности фрезерования.

4 Обработка прямолинейных цилиндрических зубчатых колес

При обработке зубчатых колес фрезой в соответствии с принципом генерирующего метода необходимо строго соблюдать соотношение движений между фрезой и обрабатываемой деталью. Таким образом, рабочие движения зубофрезерного станка при обработке прямолинейных цилиндрических зубчатых колес составляют:

Основное движение

Это вращательное движение варочной панели n 刀 (об/мин). Скорость вращения варочной панели зависит от требуемой скорости резания v (м/мин) и диаметра варочной панели D 刀 (мм).

Создание движения

Это сложное движение, состоящее из вращательного движения варочной панели и вращательного движения обрабатываемой детали, то есть движение зацепления между варочной панелью и обрабатываемой деталью, и между ними необходимо точно поддерживать передаточное отношение пары зацепляющихся зубчатых колес. Предполагая, что число фрезерных головок равно k, а число зубьев на заготовке равно z, за один оборот фрезерной головки заготовка должна совершить k/z оборотов.

Осевая подача

Это непрерывное движение фрезы вдоль осевого направления заготовки, при котором профиль зубьев вырезается по всей ширине заготовки. Передаточное отношение таково, что за один оборот заготовки фреза совершает осевую подачу f (мм/r).

В дополнение к трем вышеуказанным движениям необходимо вручную отрегулировать глубину резания в радиальном направлении вдоль заготовки, чтобы вырезать зубья на всю высоту.

4. Обработка винтовых цилиндрических зубчатых колес

Профиль зубьев косозубых цилиндрических зубчатых колес представляет собой винтовую зубчатую линию, поэтому при фрезеровании косозубых цилиндрических зубчатых колес в дополнение к основному движению, генерирующему движению и движению осевой подачи, необходимы для обработки прямых цилиндрических зубчатых колес, для формирования винтовой зубчатой линии заготовке необходимо выполнить дополнительное движение, в то время как фреза происходит осевая подача, и то и другое должно поддерживать определенную взаимосвязь, то есть при осевом перемещении фрезы заготовка должна точно прибавлять один оборот на один ход L винтовой линии.

Обработка червячных передач

Червячные передачи могут быть обработаны на зубофрезерном станке Y3150E методом радиальной подачи. Обработка червячных передач требует выполнения трех операций: основной, генерирующей и радиальной подачи. Основная цепь передачи движения и приводное устройство полностью такие же, как и при обработке прямозубых цилиндрических зубчатых колес, а движение радиальной подачи может быть выполнено только вручную. Модуль, количество головок и диаметр шага червячной фрезы должны быть такими же, как и у червяка.

При установке варочной панели ось варочной панели должна быть перпендикулярна оси обрабатываемой червячной передачи и располагаться в центральной плоскости червячной передачи. Когда червячная фреза постепенно войдет в заготовку от вершины зуба на всю глуби ну, остановите радиальную подачу, и заготовка продолжит движение в зацеплении с фрезой и сделает несколько оборотов для корректировки профиля зуба.

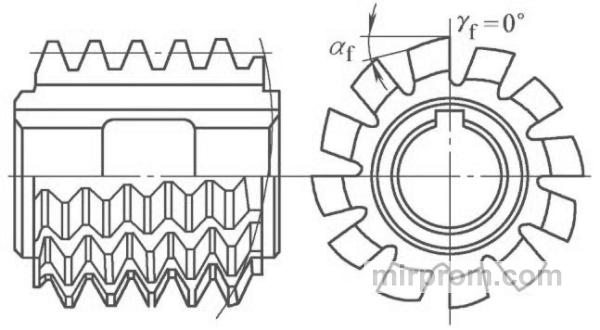

Зубчатая фреза

Зубчатая фреза представляет собой червячную фрезу с несколькими канавками, равномерно распределенными по ее окружности, перпендикулярными спиральной линии червяка или параллельными оси фрезы. После формирования профиля зуба и обрезки задней части зуба для придания ему правильной формы и заднего угла, а также последующей закалки и шлифовки передней части, формируется зубчатая рейка, как показано на рисунке 4.

Рис. 4. Зубчатая фреза

Зубчатая фреза состоит из нескольких колец режущих зубьев, каждый из которых имеет верхнее лезвие и два боковых лезвия слева и справа, причем как верхнее, так и боковые лезвия имеют определенный угол наклона назад. Два боковых лезвия режущего зуба расположены на винтовой поверхности, которая образует основной червяк фрезы.

Зубчатые фрезы подразделяются на классы точности AA, А, В, С. Приблизительная зависимость между степенью точности варочной панели и степенью точности обрабатываемого зубчатого колеса приведена в таблице 1 для справки при выборе варочной панели.

Таблица 1 Соотношение между степенью точности варочной поверхности и степенью точности зубчатого колеса

| Степень точности варочной поверхности | AA | A | B | C |

| Степень точности варочной поверхности | 6~7 | 7~8 | 8~9 | 9~10 |

При выборе зубофрезерной фрезы модуль и угол профиля зубьев фрезы должны совпадать с обычным модулем и углом профиля зубьев обрабатываемого зубчатого колеса, а степень точности фрезы также должна соответствовать степени точности обрабатываемого зубчатого колеса.

5. Зажим заготовки во время зубофрезерной обработки

При обработке зубчатых колес небольшого диаметра заготовка зажимается на оправке путем размещения внутреннего отверстия, а цилиндрический корпус на верхнем конце оправки поддерживается верхним наконечником или втулкой на кронштейне задней стойки повышения жесткости зажима заготовки. При обработке зубчатых колес большего диаметра их обычно зажимают с помощью основания и оправки с увеличенным торцом, или зубчатое колесо зажимают непосредственно на рабочем столе фрезерного станка.

6. Особенности зубофрезерной обработки

Зубофрезерный станок широко используется, и его основные характеристики отражены в следующих аспектах:

Хорошая технологичность

Поскольку при фрезеровании используется принцип генерирующего метода, одной фрезой можно обрабатывать шестерни с разным числом зубьев, которые имеют одинаковый модуль и угол профиля зубьев, что значительно расширяет диапазон обработки зубчатых колес.

Высокая производительность

Поскольку фреза непрерывно вращается во время обработки, это позволяет выполнять непрерывную резку заготовки без холостых ходов, а многоголовочные фрезы могут быть использованы для повышения эффективности черновой обработки.

Небольшая погрешность шага зубчатого колеса

Во время зубофрезерования в резании участвуют несколько зубьев фрезы одновременно, и все пазы на заготовке вырезаются этими зубьями, что приводит к небольшой погрешности шага.

Более грубая поверхность зубьев шестерни

Во время зубофрезерования заготовка поворачивается на 1 зуб, а фреза - на 1/k оборотов (k - количество зубофрезерных головок). Поскольку количество зубьев фрезы на круг на фрезерной фрезе ограничено, ломаная линия профиля зубьев инструмента, которая образует линию огибающей профиля зубьев заготовки, также очень ограничена и намного меньше, чем при обработке зубьев зубчатой фрезой, поэтому величина шероховатости поверхности профиля зубчатого колеса, обработанного фрезерованием, обычно превышает которые обрабатываются зубчатым формообразованием.

В основном используется для обработки цилиндрических зубчатых колес с прямым зубом, винтовых цилиндрических зубчатых колес и червячных передач фрезерование не позволяет обрабатывать внутренние шестерни и зубчатые колеса меньшего диаметра в многозубчатых узлах.

2. Зубофрезерование

Зубофрезерование в основном используется для обработки цилиндрических зубчатых колес с прямым зубом, особенно подходит для обработки внутренних зубчатых колес и зубчатых колес меньшего диаметра в многозубчатых узлах, которые не могут быть обработаны фрезерерованием.

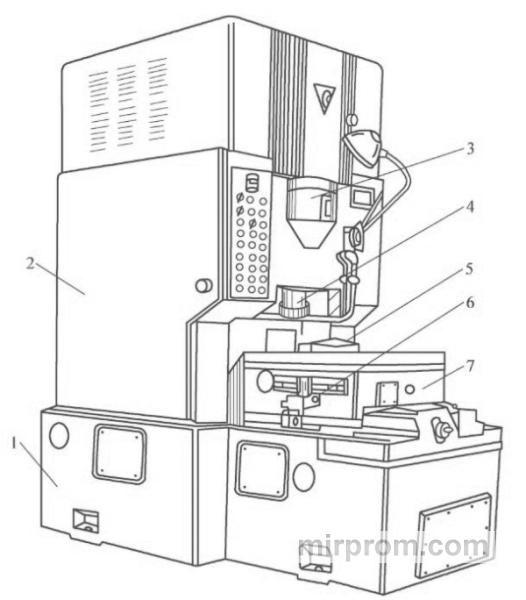

Внешний вид зуборезного станка типа показан на рисунке 5. В основном он состоит из станины 1, стойки 2, инструментальной стойки 3, шпинделя 4, рабочего стола 5, седла 7 и других компонентов. Стойка закреплена на станине, зуборезная фреза установлена на шпинделе инструмента, заготовка закреплена на рабочем столе, а седло может перемещаться радиально вдоль направляющей станины для подачи заготовки на резку и быстрого приближения или отвода.