Для резки цветных металлов можно использовать несколько распространенных технологий, таких как лазерная, плазменная или водная (гидроабразивная) резка. Чтобы выбрать правильную технологию, необходимо проанализировать толщину материала, требуемую точность и, конечно, экономические аспекты.

Фактор "точность"

Если самым важным аспектом является точность резки, то мы можем добиться этого с помощью лазерной или водной технологии.

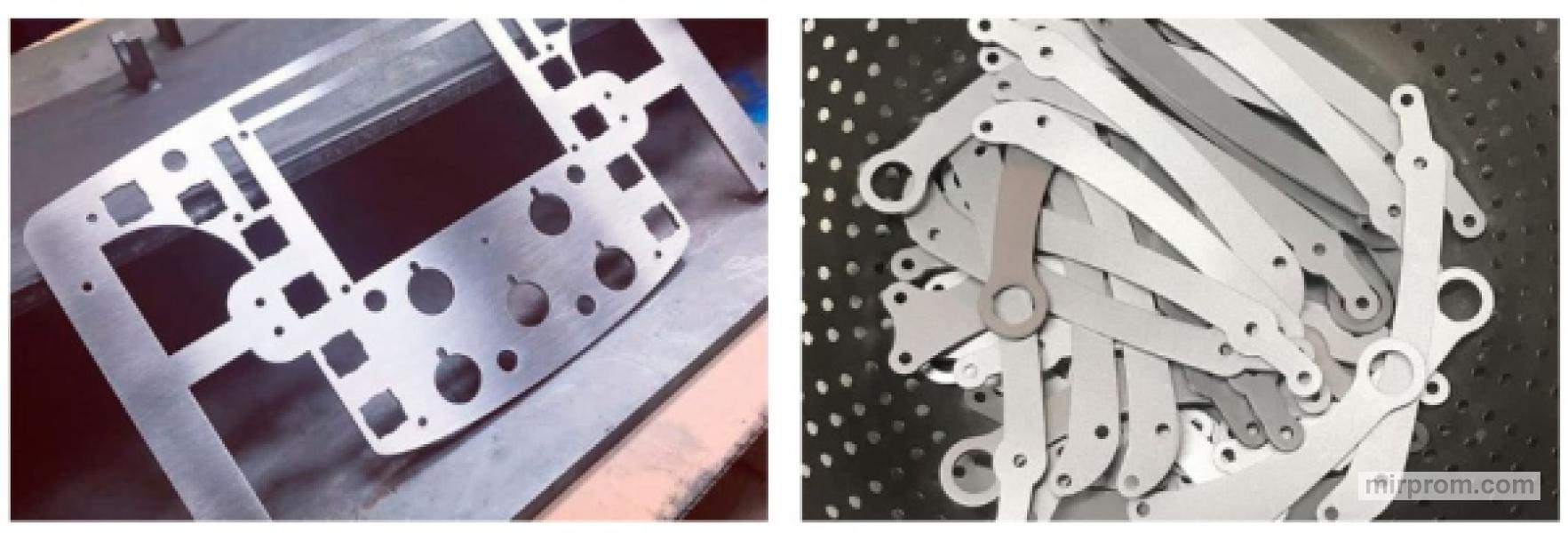

При толщине материалов около 0,1-3,0 мм лазерная резка металла позволяет сохранять высокие технологические параметры, особенно при вырезании небольших или специфических элементов, таких как небольшие отверстия, тонкие формы и т.д. Для более толстых листов требуется более мощный и дорогой лазерный источник.

Гидроабразивная резка (струей воды) по точности сравнима с лазерной резкой. Если отсутствие зоны теплового воздействия является важным элементом, то резка водой - это единственная возможность.

Альтернативой этим двум технологиям является использование смешанной технологии. В чем преимущества? Во многих случаях при обработке металла случается так, что только часть режущей кромки требует высочайшего качества, в то время как остальная часть не предъявляет таких требований. В этом случае комбинированный станок во время одного запрограммированного процесса резки использует воду для достижения высочайшего качества и плазму благодаря скорости и экономичности. Это решение значительно снижает затраты на резку по сравнению с лазерной или водной резкой.

Фактор "экономичности"

Когда основным фактором резки является экономичность (при хороших технологических параметрах), единственным решением является использование плазменной технологии. Дополнительное использование технологии высокой четкости позволяет во многих случаях достичь качества резки, близкого к лазерным технологиям. Плазма, конечно, не такая точная, как лазер, но в несколько раз дешевле. Многие технологии производства не требуют высокого качества лазера, и в этом случае результат, связанный с финансовыми затратами, может быть неточным.

Чтобы выбрать подходящее решение для ваших нужд, перед покупкой режущего станка мы предоставляем возможность провести практические испытания резки на нашем заводе. Приглашаем вас принять участие в таком этапе испытаний, и вы сможете убедиться, что ваши ожидания оправдываются.

Преимущества волоконной лазерной технологии при резке цветных металлов

Волоконный лазер - это большое новшество в лазерной резке не только из-за его превосходной скорости, но и из-за длины волны. Длина волны луча CO2-лазера составляет 10,6 микрон, и в течение очень долгого времени он был отличным способом резки черных металлов. Но когда дело доходит до цветных материалов, возникает большая проблема – оптическая отражательная способность. Резка меди и латуни CO2-лазером встречается редко, но некоторым целеустремленным производителям это удается.

Резка алюминия CO2-лазером не является чем-то необычным. Но длина волны CO2, составляющая 10,6 микрон, не идеальна. Это не делает процесс невозможным, а скорее очень, очень сложным.

Волоконные лазеры имеют длину волны 1 микрон. Большинство металлов, используемых в производстве, поглощают больше и отражают меньше энергии на длине волны в 1 микрон по сравнению с длиной волны в 10,6 микрон. Это также упрощает резку алюминия, латуни и меди.

Но дело не только в длине волны. Если вы хотите резать цветные металлы, вы должны учитывать и некоторые другие факторы – плотность мощности, фокусировку луча, ширину пропила, а также тип вспомогательного газа и его расход. При правильном смешивании всех этих компонентов достигается потрясающая скорость резки и чистота среза.

Историческая справка

Если кто-то говорит, что что-то в лазерной резке невозможно или непрактично, скорее всего, где-то производитель сделал это возможным и практичным. Если вы хотите разрезать медный сплав толщиной 3 мм с помощью CO2-лазера мощностью 2,5 кВт, вы можете медленно перемещать режущую головку и остановить цикл резки на полпути, чтобы дать ей остыть. Это не идеально, но выполнимо.

Лазерная резка цветных материалов всегда была сопряжена с множеством проблем. Этот процесс менее эффективен из-за низкой скорости впитывания материала. Кроме того, обрезание отражающего материала создает опасность обратного отражения через оптическую систему, которое проникает в полости резонаторов и разрушает их.

Вязкость

Инженеры и техники, разрабатывающие параметры лазерной резки, уделяют особое внимание характеристикам поглощения и отражения материала, температуре плавления, вязкости расплавленного материала, теплопроводности и состоянию поверхности материала, включая пленки и покрытия.

Трудность при резке алюминия заключается в том, чтобы сделать чистый срез с минимальным количеством окалины. При правильном выборе вспомогательного газа, его подаче и расходе вы можете свести образование окалины к минимуму.

Здесь играет роль вязкость. Все металлы имеют определенный уровень вязкости при температуре плавления, но при дальнейшем нагревании металла вязкость меняется. Температура плавления алюминия с помощью лазера значительно превышает 650°C. Вязкость алюминия фактически снижается более чем наполовину при повышении его температуры плавления до 720 °C. По мере того как материал с низкой вязкостью охлаждается, его вязкость более чем удваивается по мере приближения к затвердеванию, и эффективная эвакуация его до того, как он затвердеет, становится сложной задачей.

Низкая вязкость становится основной причиной образования окалины, особенно если температура плавления материала относительно низкая, как в случае с алюминием.

Пленка оксида алюминия

Некоторые трудности при резке связаны с температурой плавления, особенно когда речь идет о тонком слое пленки оксида алюминия (Al2O3), который образуется на поверхности алюминия под воздействием атмосферы. Пленка предотвращает дальнейшую коррозию, но также усложняет процесс лазерной резки.

Алюминий плавится при температуре около 650°C; оксид алюминия плавится при температуре примерно 1700°C. Высокая температура плавления пленки оксида алюминия, образующейся на поверхности капли расплавленного алюминия, приводит к тому, что она очень быстро затвердевает вокруг еще не расплавленной капли, поэтому очень важно, чтобы вспомогательный газ быстро удалял ее, прежде чем она вновь затвердеет. Если его промыть недостаточно быстро, на нижней кромке образуются сталактиты, также известные как окалина. Хорошей новостью является то, что по сравнению с окалиной из таких материалов, как нержавеющая сталь, алюминиевая окалина, как правило, мягкая, настолько мягкая, что многие операторы могут смахнуть ее большим пальцем.

Теплопроводность

Теплопроводность алюминия во много раз выше, чем у углеродистой стали, и эта теплопроводность ускоряет потерю тепла, то есть тепло отводится от пропила к основной части заготовки. Чем больше у вас потери теплопроводности, тем меньше тепла на самом деле остается в пропиле и тем менее эффективна лазерная резка.

Различия в теплопроводности приводят к различиям в характеристиках резки различных марок, особенно при обработке более толстых материалов. Алюминий серии 6ХХХ имеет гораздо более высокие потери теплопроводности, чем алюминий серии 5ХХХ; эти два материала одинаково подходят по толщине, но по-разному обрабатывают более толстые заготовки.

Исторически сложилось так, что операторы, режущие алюминий CO2-лазером, сталкивались с рядом проблем, которые делали резку более неэффективной: высокая отражательная способность светового луча длиной 10,6 мкм, а также высокая теплопроводность алюминия, приводящая к большим потерям теплопроводности. Фактически, все эти потери тепла вынуждали многие операции справляться с тепловыми расширениями листа, иногда записывая программу резки таким образом, чтобы головка попеременно перемещалась из одного квадранта листа в другой, выравнивая тепловое воздействие.

Несмотря на все это, плотность мощности волоконного лазера и, опять же, длина волны в 1 микрон действительно изменили ситуацию. Тепловые свойства алюминия не изменились; он по-прежнему обладает высокой теплопроводностью. Но он также поглощает больше и отражает меньше энергии лазерного луча длиной в 1 микрон. Это, в сочетании с высокими уровнями мощности, удельными мощностями и скоростями, обеспечиваемыми современным волоконным лазерным лучом, значительно улучшило производительность лазерной резки.

Улучшает подачу газа и фокусировку лазера.

Лазерная резка алюминия с использованием вспомогательного газа-азота или сжатого воздуха в цехе (который может использоваться для тонких заготовок) обеспечивает такое же режущее действие, как и при резке других сплавов азотом. Если сильно упростить, то все это зависит от взаимодействия тепловой энергии, выделяемой лучом, скорости подачи, результирующей ширины пропила и потока вспомогательного газа, который вымывает расплавленный материал из пропила. Оптимизируйте подачу вспомогательного газа, чтобы он соответствовал тепловым характеристикам (фокусировке и лучу), скорости резания и ширине пропила, и вы получите качественную режущую кромку с минимальными бороздками и окалиной.

Традиционно для алюминия требуется фокусировка луча глубоко под поверхностью материала, особенно по мере утолщения материала. Это помогает вымывать материал из нижней части пропила. Чтобы понять, как и почему это происходит, визуализируйте расплавление материала в верхней части пропила, на этот раз сфокусируйте его на поверхности материала или рядом с ней.

Материал быстро плавится и затем проходит через пропил, где луч расходится, а плотность энергии падает в квадратичной степени. Следовательно, в нижней части пропила расплавленному металлу доступно меньше энергии, в результате чего оксиды металлов замерзают и превращаются в окалину.

Установите фокусировку ниже поверхности материала, и ситуация с плотностью мощности изменится. Когда расплавленный материал, находящийся вблизи поверхности материала, перемещается вниз по канавке, он проходит через самую яркую часть луча и, следовательно, остается жидким до тех пор, пока не будет удален из нижней части.

Процесс балансировки только начинается. Есть возможность регулировать скорость резания. Если резать слишком быстро, образуется окалина. Но если резать слишком медленно, также образуется окалина.

Скорость перемещения также влияет на ширину пропила. Меньшая скорость перемещения создает более широкий пропил, в то время как более высокая скорость перемещения луча создает узкий пропил. По мере сужения пропила вам будет трудно подавать вспомогательный газ, и вы не сможете добиться достаточной мощности промывки. Это, в свою очередь, влияет на качество среза, в том числе на образование окалины.

Бороздки на кромках также меняются в зависимости от скорости резания и других факторов. При резке алюминия (и других материалов) слишком медленно появляются глубокие бороздки. Они свидетельствуют о том, что поток газа выталкивает и смывает жидкий металл.

Сверхзвуковой эффект, зазор и центрирование сопла

Все это взаимосвязано с еще одной переменной, которая не очень часто учитывается: скоростью газа, выходящего из сопла. Газ является сверхзвуковым и, как и все, что движется быстрее звука, генерирует небольшие ударные волны. Эта ударная волна может отклонить поток вспомогательного газа от намеченного вами направления и уменьшить количество газа, проходящего через прорезь.

Если ударные волны отклоняются выше пропила, они образуют частичный барьер, препятствующий выходу вспомогательного газа, что, в свою очередь, изменяет газодинамику при резке и может повлиять на способность газа эффективно отводить расплавленный металл, что приводит к снижению качества резки. Вероятность этого возрастает по мере уменьшения ширины пропила.

Поскольку поток газа сверхзвуковой, операторы лазерной резки не могут устранить ударные волны, но они могут уменьшить их воздействие на процесс резки, правильно установив расстояние между соплами. По словам Каристана, эмпирическое правило заключается в том, что расстояние между отверстиями должно быть равно диаметру отверстия сопла или меньше его. Увеличьте высоту, и вы увеличите отклонение ударной волны, что может привести к тому, что в прорезь попадет меньше газа.

Кроме того, убедитесь, что сфокусированный луч находится в центре отверстия сопла. Вам необходимо убедиться, что центр отверстия сопла всегда точно совпадает с центральной линией пропила. При каждом изменении направления резания эффективность резания меняется.

Луч и сопло перемещаются вперед

Распространение сфокусированного луча и распределение энергии - сложные вопросы, но, думая о фокусировке, представьте лазерный луч в виде двух конусов, расположенных один над другим. Точка фокусировки находится там, где сходятся кончики конусов. Чем короче фокусное расстояние фокусирующей оптики, тем толще колбочки, тем меньше размер пятна фокусировки и тем больше плотность мощности в точке фокусировки.

Размер точки фокусировки изменяется в зависимости от длины волны, поэтому, когда сам луч имеет более короткую длину волны, плотность мощности в точке фокусировки увеличивается в квадратичном масштабе. Эта высокая фокусируемость и то, насколько хорошо различные марки металлов поглощают энергию лучей волоконного лазера, являются частью того, что делает волоконный лазер таким эффективным.

Это одна из причин, по которой у вас есть эмпирическое правило: для определенных материалов и их толщины каждый киловатт волоконного лазера обеспечивает производительность резки, вдвое превышающую производительность co₂—лазера той же мощности.

При лазерной резке большая удельная мощность создает больше тепловой энергии, а ее количество зависит от того, насколько хорошо металл, включая алюминий, поглощает энергию лазерного луча. Но это лишь часть уравнения.

Расплавленный металл необходимо откачать. Из-за малого фокусного расстояния оптической системы фокусировки плотность мощности резко снижается по мере удаления от точки фокусировки. Это сужает пропил, а также означает, что точка фокусировки должна находиться в нужном месте, особенно по мере увеличения толщины металла. Узкий пропил может затруднить подачу вспомогательного газа для чистого удаления расплавленного металла.

Фокусирующая оптика с коротким фокусным расстоянием позволяет лучу быстро отклоняться от точки фокусировки, поэтому к тому времени, когда вы достигаете нижней точки пропила, у вас, условно говоря, очень низкая плотность мощности. Это одна из причин того, что установка более глубокой точки фокусировки (внутри материала, а не поверх него) на более толстом алюминии стала обычной практикой.

Одно из достижений, достигнутых в отрасли за последние годы, заключается в уменьшении эффекта снижения плотности мощности. Вы не можете изменить физику лазерных лучей; все они сходятся в точке фокусировки и расходятся от нее. Тем не менее, другие характеристики луча могут быть изменены для получения лучшей режущей кромки.

Алюминиевая окалина настолько мягкая, что ее часто можно смахнуть большим пальцем оператора.