Практически во всех отраслях отечественной промышленности, где используется кислородная резка металла, происходят качественные изменения, выражающиеся в многостороннем подходе к выбору оборудования для кислородной резки. Потребители предъявляют к поставщикам требования обеспечить их надежной, экономичной, безопасной и высокопроизводительной газорезательной аппаратурой как для ручных, так и для механизированных и автоматизированных процессов кислородной резки.

Инжекторная аппаратура для кислородной резки, применяемая на большинстве предприятий, не удовлетворяет вышеуказанным требованиям в силу своих технических и технологических возможностей. Она используется только потому, что представлена на рынке в избыточном количестве. В 50–70-х годах прошлого века эта аппаратура широко применялась на большинстве предприятий CCCР, потому что они работали на горючих газах низкого давления. Сейчас в РФ существует развитая сеть газовых магистралей, обеспечивающая практически все промышленные предприятия, находящиеся на территории страны, горючим газом с давлением 3,5 кгс/см2. Однако отечественные производители не торопятся переходить на новую продукцию и экономят на модернизации своих производств, предпочитая выпускать аппаратуру, соответствующую 50-м годам прошлого века, лишь несколько изменяя дизайн и зачастую ухудшая технические параметры инжекторных резаков из-за безграмотной (в угоду удешевления производства) модернизации.

Для обоснования необходимости активного внедрения газорезательного оборудования с внутрисопловым смешением газов, рассмотрим их преимущества в сравнении с инжекторной.

Основным преимуществом резаков с внутрисопловым смешением газов по сравнению с инжекторными является стабильное горение пламени без хлопков и обратных ударов, что делает их применение наиболее перспективным и при ручной, и при механизированной, и при автоматизированной газопламенной резке металлов. Благодаря этому значительно увеличивается производительность, срок службы газовых коммуникаций, упрощается обслуживание резаков. Одним резаком можно работать на различных горючих газах, для этого достаточно установить соответствующий мундштук.

Еще одним, но очень важным преимуществом является то, что резаки с внутрисопловым смешением газов имеют более широкие пределы регулирования рабочей мощности от момента затухания пламени до полного его отрыва от мундштука. Максимальная мощность пламени и предельно допустимая скорость истечения горючей смеси на 10% выше по сравнению с инжекторной аппаратурой, при одинаковых размерах сопел.

Конструктивные особенности резаков с внутрисопловым смешением газов

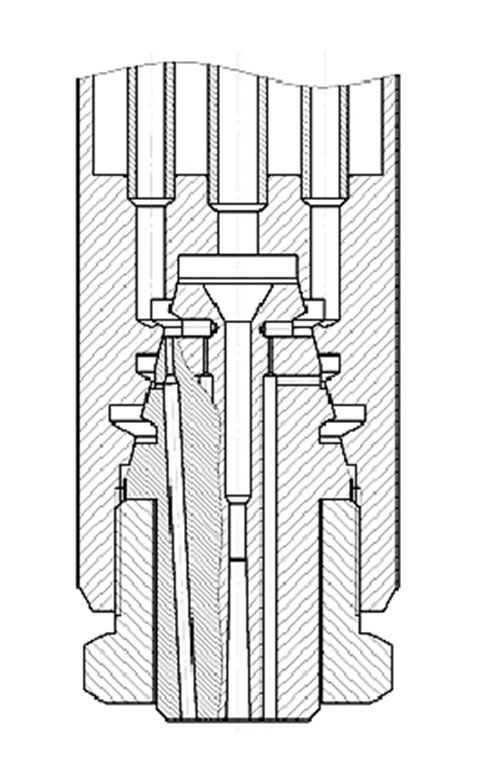

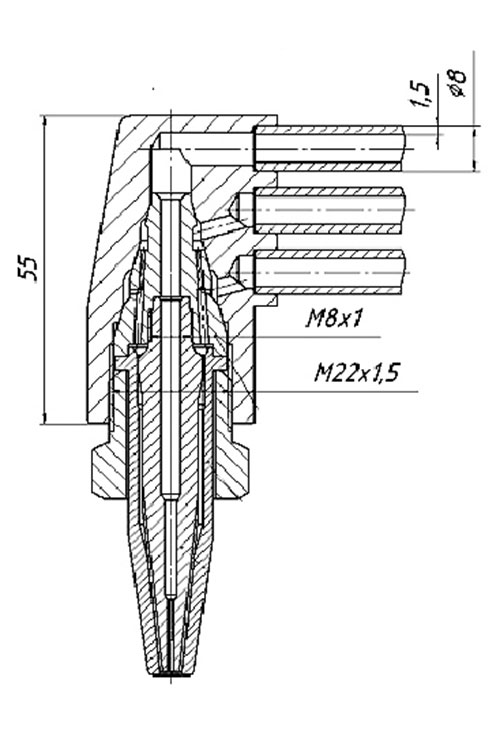

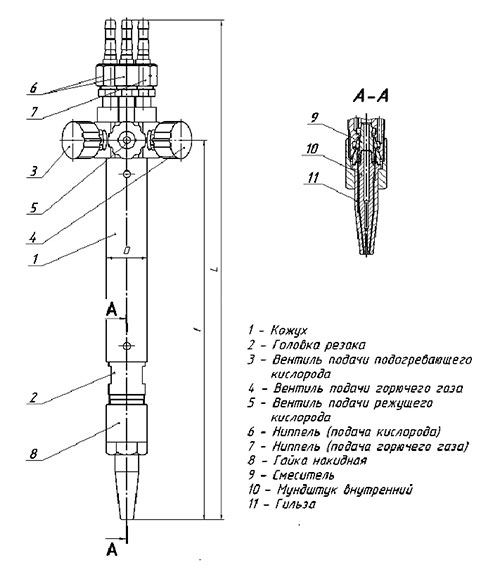

Высокая надежность и безопасность работы аппаратуры с внутрисопловым смешением достигается за счет того, что газы проходят раздельно на всем протяжении газовых каналов и смешиваются только в мундштуке, где горючая смесь образуется на сравнительно коротких участках каналов, в которых взрывы не развиваются из-за малого объема горючей смеси. Из принципиальной схемы работы исходит само наименование резаков (рис. 1).

а)

б)

Рис.1. Конструкции мундштучных узлов резаков с внутрисопловым смешением газов: а – с моноблочным мундштуком (применяется при использовании в качестве горючего газа – ацетилена), б – с составным мундштуком (применяется при использовании в качестве горючего газа – пропан-бутана, метана, природного газа, ацетилена).

Конструктивными параметрами газорезательной аппаратуры с внутрисопловым смешением газов являются размеры и длина выходных сопел горючей смеси, размеры и расположение дозирующих каналов по отношению к выходным соплам.

Оптимальную длину сопел можно принять от 10 до 15 условных диаметров сопла. При соплах, менее 5 условных

диаметров, пламя легче проникает внутрь сопел при их резком перекрытии, вследствие близкого расположения дозирующих отверстий. Кроме того, при коротких соплах ухудшается смешение газов, из-за чего ядра пламени имеют расплывчатую форму, а также требуется большее количество кислорода для получения нормального пламени. При соплах длиной более 20 диаметров также возможно проникновение пламени внутрь вследствие большого объема смеси.

Диаметры дозирующих отверстий должны устанавливаться в зависимости от рабочего давления газов, поступающих в резак. Их суммарная площадь должна быть в пределах 1,3 – 1,5 от площади выходных сопел.

Длина дозирующих отверстий (дюз) в смесительной части мундштука не оказывает существенного влияния на формирование и стабильность горения пламени и может быть принята от 2 до 5 диаметров дюзы. Наилучшим расположением дозирующих отверстий в мундштуках с внутрисопловым смешением газов для удобства их сверловки и устойчивости горения пламени является взаимно-перпендикулярное расположение, то есть когда дозирующие дюзы подогревающего кислорода расположены на одной оси с каналом сопла, а дозирующие дюзы горючего газа перпендикулярно к оси сопла мундштука. При истечении подогревающего кислорода через дозирующие дюзы в поперечных дюзах горючего газа создается разрежение, меньшее, чем в инжекторной аппаратуре, но достаточное, чтобы обеспечить избыток горючего газа при входном давлении от 0,5 кгс/см2. Более того наличие разрежения в канале горючего газа является подтверждением, что в процессе работы не будет происходить перетекания подогревающего кислорода в канал горючего газа.

В некоторых мундштуках применяется другое конструктивное решение, и дюзы горючего газа располагают под углом 45° ± 15° к оси сопла и дюзы подогревающего кислорода. В этом случае образуется большее разрежение, чем при перпендикулярном расположении дюз горючего газа. Однако при такой конструкции смесительной части мундштука требуется не только большая точность сверления дюз, но и пламя легче проникает в канал горючего газа при резком перекрытии сопел мундштука, вследствие более пологого расположения отверстий и значительно большей площади поперечного сечения дюзы горючего газа на входе в канал сопла.

Лучшие результаты по экономичности и качеству резки обеспечивают многосопловые мундштуки со сходящимися к центу круглыми или шлицевыми каналами для горючей смеси. Это происходит из-за того, что при наклоне выходных отверстий подогревающего пламени к оси мундштука уменьшается диаметр пятна нагрева и при прочих равных условиях быстрее увеличивается температура металла в центре пятна нагрева, а значит, увеличивается эффективность использования горючего. Наиболее экономичное использование газов в подогревающем пламени имеет место при многосопловых мундштуках с выходными каналами, наклоненными к оси мундштука под углом 6-10° при наименее возможном по конструктивным соображениям диаметре расположения сопел. Наклон выходных отверстий горючей смеси позволяет рациональнее использовать теплоту, выделяемую подогревающим пламенем, в результате чего при прочих равных условиях улучшается качество поверхности реза, причем получение заданного качества реза обеспечивается при большей скорости резки.

Скорость истечения горючей смеси из выходных каналов влияет на теплоэффективность пламени: чем выше скорость истечения пламени, тем выше теплоэффективность. Кроме этого при скоростях истечения близких к верхнему пределу наблюдается наибольшая устойчивость пламени.

Из эксплуатации резаков известно, что для надежной и безопасной работы необходимо иметь устойчивое подогревающее пламя, не проникающее внутрь мундштука в виде хлопка или обратного удара и не отрывающееся от нее.

На устойчивость пламени и изменение состава горючей смеси влияют следующие факторы:

- нагревание мундштука и горючей смеси;

- внешнее сопротивление истечению горючей смеси из мундштука;

- колебание давлений газов перед резаком.

Нагревание мундштука – основная причина нарушения постоянства состава смеси. Основным условием, обеспечивающим устойчивое горение пламени, является равенство скорости истечения и скорости воспламенения горючей смеси на выходе из сопел мундштука. Если скорость истечения горючей смеси у поверхности выходных каналов мундштука меньше скорости воспламенения, пламя становится неустойчивым, проникает внутрь мундштука, загорается там и приводит в конечном итоге к хлопкам и обратному удару.

В резаках с внутрисопловым смешением газов эти факторы оказывают значительно меньшее влияние на устойчивость подогревающего пламени из-за малого объема горючей смеси и могут работать длительное время устойчиво и надежно, без хлопков и обратного удара.

Газодинамические характеристики резаков с внутрисопловым смешением газов зависят от конструкции мундштука или мундштучной группы. Сейчас применяемые в ручных резаках мундштуки можно условно разбить на три группы:

• моноблочные мундштуки (применяются при работе на горючей смеси кислорода с ацетиленом);

• составные мундштуки, состоящие из внешнего мундштука и внутреннего мундштука, выполненного в одном корпусе со смесительным узлом (применяются при работе на горючей смеси кислорода и газа-заменителя ацетилена);

• составные мундштуки, состоящие из смесителя, внутреннего мундштука и наружного мундштука (гильзы) (применяются при работе на горючей смеси кислорода и газа-заменителя ацетилена).

Моноблочные мундштуки изготавливаются из меди или бронзы БрХ-1 и благодаря своей конструкции, где подогревающий кислород и горючий газ подаются по дюзам в отдельный канал, переходящий в сопло, обеспечивают надежную работу на ацетилено-кислородной горючей смеси практически без хлопков и обратных ударов пламени.

В первой группе составных мундштуков – где мундштук состоит из двух частей, а внутренний мундштук выполнен

в одном корпусе со смесительным узлом, как правило, дюзовые отверстия для подачи газов в смесительный канал выполнены без учета инжектирования подогревающим кислородом горючего газа. Такие резаки работают с противодавлением в канале горючего газа и имеют невысокую устойчивость к обратному удару пламени, приближаясь по своим параметрам к аппаратуре равного давления. Такие мундштуки часто выгорают или пропускают обратный удар в резак и газовые магистрали, если резчик в процессе работы произведет прикасание всей плоскостью торца мундштука к поверхности разрезаемого металла. Как правило, такие мундштуки установлены на резаках китайского производства.

Вторую группу составных мундштуков – где мундштук состоит из трех частей, отличают оптимальные газодинамические характеристики. Конструкция смесителя позволяет обработать его так, что узлы смешения газов соответствуют оптимальной схеме, где газы, поступающие в смесительный канал по строго расчетным дюзам, обеспечивают высокий уровень инжекции в канале горючего газа резака. Это позволяет эксплуатировать его на всех уровнях давления кислорода, допускаемых редуктором, при этом в подогревающем пламени всегда удается обеспечить необходимый объем горючего газа для получения горючей смеси нужного состава. Работа мундштука характеризуется надежностью, когда обратные удары пламени не допускаются даже при перекрытии всей торцевой поверхности мундштука, а также устойчивым горением пламени на разных режимах. Для устойчивости к обратным ударам при длительном перекрытии сопловой части мундштука на торце наружного мундштука (гильзы) наносится крестообразный паз, позволяющий продолжить горение смеси вне мундштука. Типичный пример применения таких мундштуков – резаки «НОРД», получившие заслуженное признание потребителей и обладающие сегодня лучшими показателями надежности и экономичности из всех резаков, выпускающихся в РФ.

От свойств струи режущего кислорода в значительной мере зависят качество поверхности реза и производительность резки. Для резаков с внутрисопловым смешением газов важно объединить преимущества подогревающего пламени и оптимальной подачи струи режущего кислорода, что позволит еще более увеличить преимущества этого типа резаков.

Одно из основных требований к струе режущего кислорода состоит в том, что ее геометрические параметры должны сохраняться по всей толщине разрезаемого металла. При удалении от сопла струя расширяется, ее скорость уменьшается и снижается степень чистоты кислорода. Динамические свойства струи режущего кислорода определяются формой режущего сопла кислорода. Полное давление струи уменьшается по мере удаления от сопла. Наибольшее значение полного давления струи, истекающей в атмосферу, соответствует соплу с плавной формой ввода и выхода смеси (сопло Лаваля). При резке сопла, изготовленные по типу сопла Лаваля, обеспечивают полное превращение потенциальной энергии сжатого режущего кислорода на входе в сопло в кинетическую энергию струи на выходе из сопла.

У сопел цилиндрической формы происходит резкое расширение струи на выходе из сопла и соответственно значительная потеря кинетической энергии. У сопел ступенчато-цилиндрического типа при выходе струи режущего кислорода из горлового канала в выходной канал происходит завихрение струи в «мертвых» зонах и, как следствие, снижение полного давления в сопле и, кинетической энергии на выходе из сопла. Поэтому для качественной и производительной резки стального проката от 5 до 200 мм, особенно при машинной резке, оптимальным является применение резаков с соплами режущего кислорода в виде сопла Лаваля.

Примеры резаков с внутрисопловым смешением газов для различных видов кислородной резки приведены на рис. 2-5.

Ручные резаки

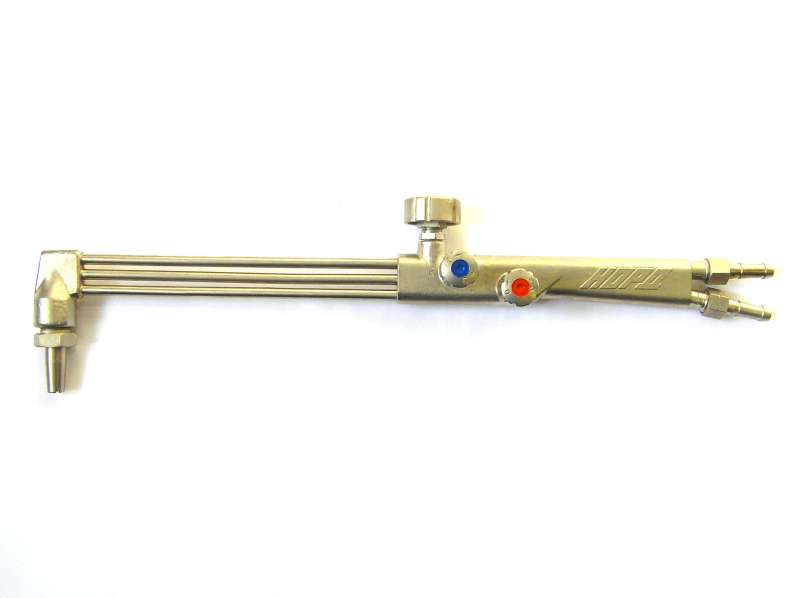

К ручным резакам (рис. 2), как к ручному инструменту предъявляются особые требования: резак должен быть легким, удобным для работы в любых пространственных положениях. Центр тяжести резака с присоединенными шлангами должен приходиться на рукоятку.

Рис. 2. Ручной резак с внутрисопловым смешением газов

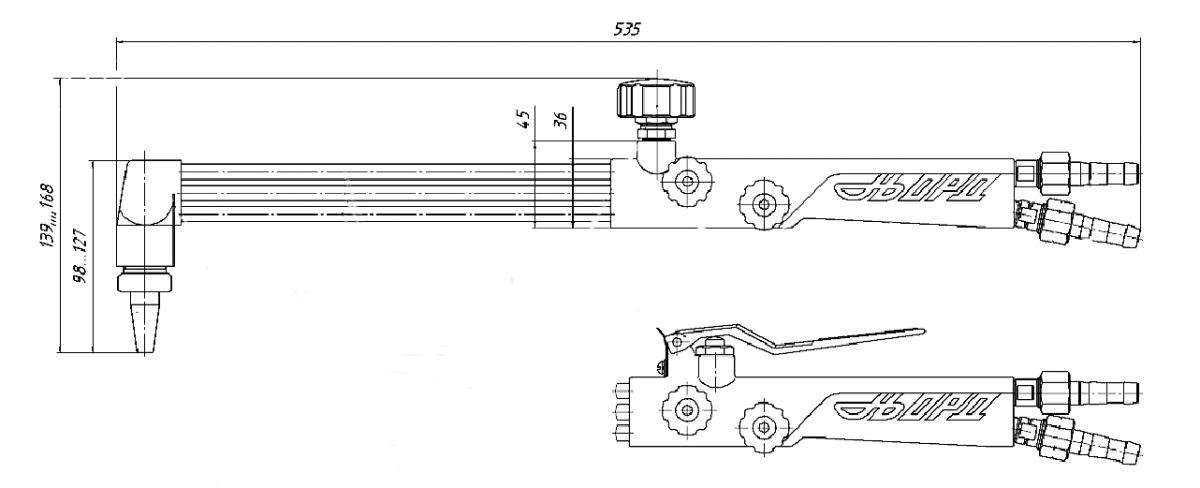

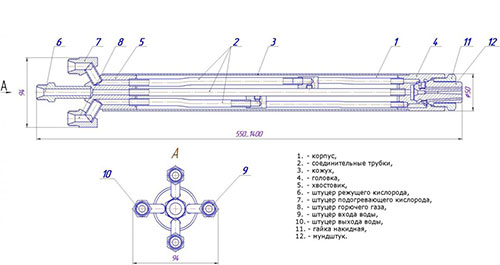

Машинные резаки

Машинные резаки с внутрисопловым смешением газов (рис. 3) в отличие от ручных резаков применяются оте-

чественными производителями на стационарных машинах термической резки с 80-х годов прошлого века и заслужили репутацию надежного и производительного оборудования. Сейчас резаки с внутрисопловым смешением газов устанавливаются на современных переносных машинах термической резки.

Рис. 3. Машинный резак с внутрисопловым смешением газов

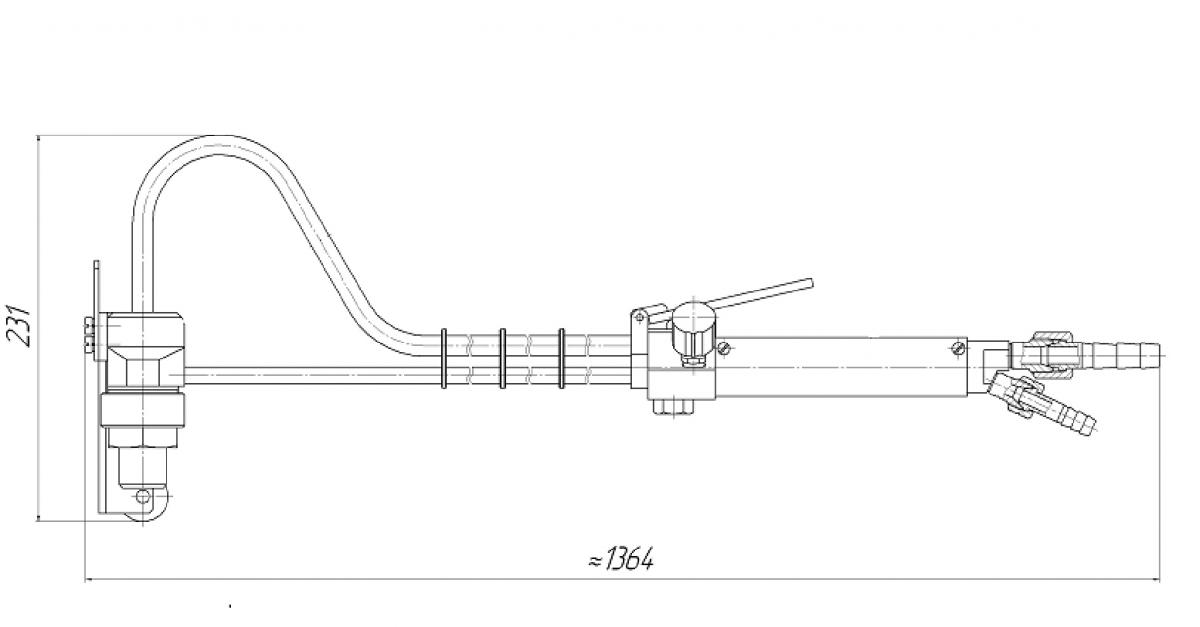

Резаки для МГР МНЛЗ

Очень жесткие требования предъявляются к конструкции резаков в машинах газовой резки для установок непрерывной разливки сталей (рис. 4), которые эксплуатируются в крайне тяжелых условиях, связанных с высокими температурами разрезаемого металла (до 1000°С) и длительной непрерывной работой. Поломка резака в процессе разливки горячего металла считается чрезвычайной ситуацией, которая может привести к многомиллионным убыткам.

Рис. 4. Резаки с внутрисопловым смешением газов для МГР МНЛЗ

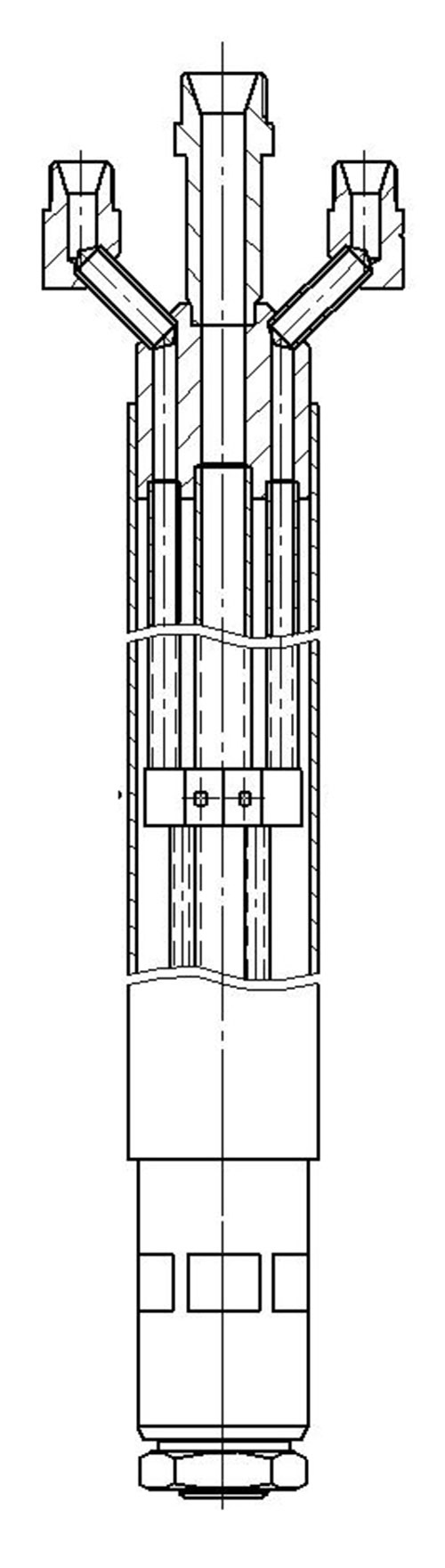

Резаки для резки металлов большой толщины.

Резаки для кислородной резки металлов большой толщины (рис. 5) используются, как правило, на машинах газовой резки в копровых производствах металлургических предприятий при заготовке лома. Резка ведется при различных погодных условиях, разрезаемый металл имеет различную конфигурацию, часть металла, являющегося отходами литейного производства, имеет значительные инородные включения, например скрап и т.п.

ПМГР «НОРД-500», обеспечивает резку металла толщиной до 500 (1000) мм.

Рис. 5. Резаки с внутрисопловым смешением газов для больших толщин.

Ручные резаки для резки металлов больших толщин применяются там, где нельзя использовать машинную резку. Их ограниченное применение связано со следующими факторами: резчик должен иметь высокую квалификацию; высокая температура в зоне работы резчика (при окислении большого количества металла и образовании в процессе резки многочисленного шлака происходит сильное выделение теплоты).

В одном из последующих номеров журнала РИТМ будут приведены результаты сравнительных испытаний резаков с внутрисопловым смешением газов различных производителей.

А.К. Никитин

Генеральный директор

ООО «СКТБ АВТОГЕНТЕХМАШ»

<"