ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СТАНКИ ЗУБОШЛИФОВАЛЬНЫЕ

ДЛЯ КОНИЧЕСКИХ КОЛЕС

ОСНОВНЫЕ РАЗМЕРЫ НОРМЫ ТОЧНОСТИ

ГОСТ 13142-90

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО УПРАВЛЕНИЮ

КАЧЕСТВОМ ПРОДУКЦИИ И СТАНДАРТАМ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

СТАНКИ ЗУБОШЛИФОВАЛЬНЫЕ ДЛЯ КОНИЧЕСКИХ КОЛЕС Основные размеры. Нормы точности Bevel and hypoid gear grinding machines. Basic dimensions. Standards of accuracy |

ГОСТ |

Дата введения 01.01.91

Настоящий стандарт распространяется на зубошлифовальные станки общего назначения классов точности В и А для конических колес с прямыми и круговыми зубьями, работающие методом обката с единичным и групповым делением.

Стандарт устанавливает требования к основным размерам, геометрической точности станка и точности обработки образцов-изделий.

1. ОСНОВНЫЕ РАЗМЕРЫ

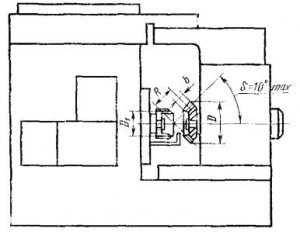

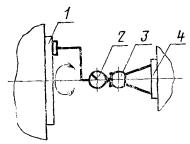

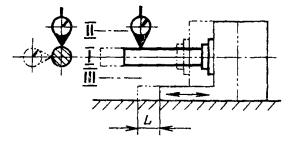

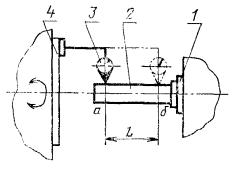

Основные размеры станков должны соответствовать указанным на черт. 1 и в табл. 1.

Станки для обработки комических колес с круговыми зубьями

Станки для обработки конических колес с прямыми зубьями

D - наибольший диаметр обрабатываемых зубчатых колес, R - наибольшее среднее конусное расстояние обрабатываемых зубчатых колес, в том числе для колес с круговыми зубьями с углом наклона средней линии зуба 30° при обработке шлифовальным кругом наибольшего диаметра, b - наибольшая ширина зубчатого венца обрабатываемых зубчатых колес.

D1и D2 - наибольший диаметр шлифовального круга, ? - наименьший угол делительного конуса обрабатываемых зубчатых колес.

Черт. 1

Примечание. Чертеж не определяет конструкцию станка.

Таблица 1

Размеры, мм

|

D |

125 |

200 |

320 |

500 |

800 |

|

|

mtв*, не менее |

1,6 |

2,5 |

4 |

6 |

10 |

|

|

mп*, не менее |

1,25 |

2 |

3,5 |

5 |

8 |

|

|

R, не менее |

55 |

90 |

140 |

220 |

360 |

|

|

b, не менее |

8 |

16 |

32 |

50 |

80 |

|

|

Конец шпинделя бабки изделия по ГОСТ 17547, не менее |

4 |

6 |

80 |

100 |

153 |

|

|

Цилиндрическое отверстие шпинделя бабки изделия, не менее |

диаметр |

20 |

32 |

50 |

80 |

125 |

|

длина от торца шпинделя |

160 |

250 |

400 |

500 |

630 |

|

|

D1, не менее |

80 |

160 |

250 |

315 |

500 |

|

|

D2, не менее |

160 |

200 |

250 |

300 |

||

|

Размеры посадочной поверхности конца шлифовального шпинделя для станков, обрабатывающих зубчатые колеса с круговыми зубьями по ГОСТ 2323, диаметр не менее |

20 |

25 |

32 |

40 |

50 |

|

* mtв - наибольший внешний окружной модуль обрабатываемых зубчатых колес, mп - наибольший средний нормальный модуль обрабатываемых колес с круговыми зубьями.

2. ГЕОМЕТРИЧЕСКАЯ ТОЧНОСТЬ СТАНКА

2.1. Общие требования к испытаниям станков на точность - по ГОСТ 8.

2.2. Нормы точности станков не должны превышать значений, указанных в пп. 2.3 - 2.18.

2.3. Точность базирующей конической поверхности шпинделя бабки изделия:

а) зазор А+D между торцом фланца калибра и торцом шпинделя;

б)прилегание конуса калибра по краске.

Черт. 2

Таблица 2

|

Наибольший диаметр обрабатываемого колеса, мм |

Номер пункта |

Допуск А на зазор, мкм; прилегание, %, не менее, для станков класса точности |

|

|

В |

А |

||

|

До 125 |

2.3а |

+55 |

+55 |

|

2.3б |

80 |

85 |

|

|

Св. 125 до 200 |

2.3а |

+75 |

+75 |

|

2.3б |

80 |

85 |

|

|

Св. 200 до 500 |

2.3а |

+75 |

+75 |

|

2.3б |

80 |

85 |

|

|

Св. 500 до 800 |

2.3а |

+100 |

+100 |

|

2.3б |

80 |

85 |

|

Примечания:

1. Разрывы окрашенных мест по окружности допускаются не более 20 % ее длины. Длины неокрашенных мест вдоль образующих - не более 5 мм.

2. Наличие неокрашенных мест на длине конуса 10 мм от переднего торца не допускается.

(Измененная редакция, ИУС № 7 1991 г.)

В отверстие шпинделя 1 (черт. 2) бабки изделия вводят калибр 2 с определенным маркированным значением зазора А. Измеряют фактический зазор А между торцом фланца калибра и торцом шпинделя.

Затем калибр вынимают и всю его контрольную поверхность покрывают слоем краски. Толщина слоя краски не должна превышать 5 мкм по ГОСТ 2848. Вновь вводят калибр в отверстие шпинделя, поворачивают его в обе стороны на угол 90° и вынимают. Визуально оценивают площадь прилегания калибра.

Отклонения равны:

а) разности между фактическим размером А и его значением, указанным на калибре;

б) отношению площади поверхности прилегания к площади рабочей поверхности калибра.

2.4. Торцовое биение шпинделя бабки изделия

Черт. 3:

Таблица 3

|

Наибольший диаметр обрабатываемого колеса, мм |

Допуск, мкм, для станков класса точности |

|

|

В |

А |

|

|

До 200 |

2,5 |

2 |

|

Св. 200 » 800 |

3,5 |

2,5 |

Измерения - по ГОСТ 22267, разд. 18, метод 1 (черт. 3).

Измерительный наконечник показывающего измерительного прибора должен отстоять от оси вращения на расстоянии не менее 0,4 диаметра торцовой поверхности шпинделя бабки изделия.

2.5. Постоянство положения оси шпинделя бабки изделия по высоте при повороте бабки изделия (для станков с углом поворота dmax? 30°)

Черт. 4

Таблица 4

|

Наибольший диаметр обрабатываемого колеса, мм |

Допуск, мкм, для станков класса точности |

|

|

В |

А |

|

|

До 200 |

10 |

8 |

|

Св. 200 » 320 |

12 |

10 |

|

» 320 » 500 |

16 |

12 |

|

» 500 » 800 |

20 |

16 |

В отверстие шпинделя 1 (черт. 4) бабки изделия 4 вставляют контрольную оправку 2 с шариком. Бабку изделия по измерительному устройству осевой установки устанавливают на маркированный на оправке размер от центра шарика до торца шпинделя бабки изделия. Бабку изделия устанавливают на наименьший угол dmin и закрепляют винтами. Показывающий измерительный прибор 3 закрепляют неподвижно так, чтобы плоскость его наконечника касалась шарика сверху и была перпендикулярна оси поворота бабки изделия. Бабку изделия поворачивают на угол от dmin до dmax и отмечают величину изменения показания измерительного прибора по сравнению с показанием при dmin в среднем и крайнем положении бабки изделия при затянутых винтах крепления.

Отклонение равно наибольшему изменению показаний измерительного прибора.

2.6. Пересечение оси поворота бабки изделия с осью шпиндельной головки:

а) в нулевом (исходном) положении шпиндельной головки;

б) в крайних гипоидных положениях шпиндельной головки (для станков с гипоидным смещением шпиндельной головки)

Черт. 5

Таблица 5

|

Наибольший диаметр обрабатываемого колеса, мм |

Номер пункта |

Допуск, мкм, для станков класса точности |

|

|

В |

А |

||

|

До 200 |

2.6а 2.6б |

10 12 |

8 10 |

|

Св. 200 до 320 |

2.6а 2.6б |

12 16 |

10 12 |

|

Св. 320 до 500 |

2.6а 2.6б |

16 20 |

12 16 |

|

Св. 500 до 800 |

2.6а 2.6б |

20 25 |

16 20 |

(Измененная редакция, ИУС № 7 1991 г.)

Установка рабочих органов станка и оправки 2 (черт. 5) аналогична установке при проверке по п. 2.5. Бабку изделия устанавливают на наименьший угол поворота dmin. Для станков с гипоидным смещением шпиндельную головку 1 устанавливают в нулевое положение. Показывающие измерительные приборы 3 и 4 устанавливают так, чтобы их плоские измерительные наконечники касались шарика оправки, при этом направление измерения прибора 3 должно совпадать с осью шпинделя бабки изделия, а прибора 4 должно быть перпендикулярно оси шпинделя и оси поворота бабки изделия при установке ее на угол dmin.

Бабку изделия поворачивают на угол от dmin до dmax с предварительной выборкой зазоров. Перемещают бабку изделия в осевом направлении, добиваясь наименьших показаний измерительных приборов и записывают их показания в крайних и среднем фиксированных угловых положениях (при затянутых винтах).

Для станков, имеющих гипоидное смещение, измерение производят также в двух крайних положениях шпиндельной головки (при затянутых винтах) без изменения осевой установки бабки изделия.

Отклонение равно наибольшей алгебраической разности показании каждого измерительного прибора при различных угловых установках бабки изделия.

2.7. Осевое биение люльки

Черт. 6

Таблица 6

|

Наибольший диаметр обрабатываемого колеса, мм |

Допуск, мкм, для станков класса точности |

|

|

В |

А |

|

|

До 125 |

10 |

8 |

|

Св. 125 » 200 |

12 |

10 |

|

» 200 » 500 |

16 |

12 |

|

» 500 » 800 |

20 |

16 |

В отверстие шпинделя 4 (черт. 6) бабки изделия вставляют контрольную оправку 3 с шариком. Бабку изделия устанавливают так, чтобы ось вращения люльки пересекала центр шарика оправки. Показывающий измерительный прибор 2 укрепляют на торце люльки 1 так, чтобы его плоский измерительный наконечник касался шарика оправки. Направление измерения должно совпадать с осью люльки.

Измерения проводят при медленном повороте в направлении рабочего хода люльки на угол равный приблизительно 50°. На станках для колес с круговыми зубьями измерения проводят в трех положениях на всей рабочей зоне качания люльки, на станках для колес с прямыми зубьями - в одном положении.

Отклонение равно наибольшей алгебраической разности показаний измерительного прибора при одном измерении.

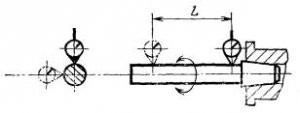

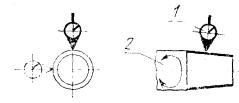

2.8. Радиальное биение конического отверстия шпинделя бабки изделия:

а) у торца;

б) на расстоянии L

Черт. 7

Таблица 7

|

Наибольший диаметр обрабатываемого колеса, мм |

Номер пункта |

L, мм |

Допуск, мкм, для станков класса точности |

|

|

В |

А |

|||

|

До 125 |

2.8а 2.8б |

- 75 |

2,5 3,5 |

1,5 2 |

|

Св. 125 до 200 |

2.8а 2.8б |

- 150 |

2,5 4 |

2 2,5 |

|

Св. 200 до 500 |

2.8а 2.8б |

- 150 |

3,5 5 |

2 3,5 |

|

Св. 500 до 800 |

2.8а 2.8б |

- 150 |

4 7 |

2,5 4 |

(Измененная редакция, ИУС № 7 1991 г.)

Измерения - по ГОСТ 22267, разд. 15, метод 2 (черт. 7).

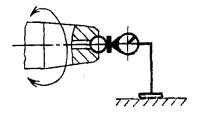

2.9. Параллельность направления перемещения бабки изделия к оси ее шпинделя в плоскостях: проходящей через ось поворота бабки изделия и перпендикулярной ей (станки с гипоидным смещением шпиндельной головки проверяют в нулевом (исходном) I и крайних II и III гипоидных положениях шпиндельной головки)

Черт. 8

Таблица 8

|

Наибольший диаметр обрабатываемого колеса, мм |

L, мм |

Допуск, мкм, для станков класса точности |

|

|

В |

А |

||

|

До 125 |

75 |

8 |

6 |

|

Св. 125 » 200 |

150 |

10 |

8 |

|

» 200 » 500 |

200 |

12 |

10 |

|

» 500 » 800 |

300 |

16 |

12 |

Измерения по ГОСТ 22267, разд. 6, метод 3б (черт. 8).

Измерения проводят в каждом положении шпиндельной головки и в каждой плоскости при затянутых винтах крепления.

2.10. Точность базирующей наружной конической поверхности шлифовального шпинделя

Черт. 9

Таблица 9

|

Наибольший диаметр обрабатываемого колеса, мм |

Допуск, прилегание, %, не менее, для станков класса точности |

|

|

В |

А |

|

|

До 200 |

80 |

85 |

|

Св. 200 » 800 |

80 |

85 |

Примечания:

1. Разрывы окрашенных мест по окружности допускаются не более 20 % ее длины. Длины неокрашенных мест вдоль образующих не более 5 мм.

2. Наличие неокрашенных мест на длине конуса 5 мм от большего диаметра не допускается.

На конус 1 (черт. 9) шлифовального шпинделя надевают кольцо-калибр 2, конусное отверстие которого предварительно покрывается тонким слоем краски. Толщина слоя краски не должна превышать 5 мкм по ГОСТ 2848.

Калибр поворачивают в обе стороны на угол 90° и снимают. Визуально оценивают площадь поверхности прилегания конуса шпинделя.

Отклонение равно отношению площади поверхности прилегания к площади рабочей поверхности конуса шпинделя.

2.11. Осевое биение шлифовального шпинделя

Черт. 10

Таблица 10

|

Наибольший диаметр обрабатываемого колеса, мм |

Допуск, мкм, для станков класса точности |

|

|

В |

А |

|

|

До 200 |

2 |

1 |

|

Св. 200 » 500 |

2,5 |

1,5 |

|

» 500 » 800 |

3 |

2 |

Измерения - по ГОСТ 22267, разд. 17, метод 1 (черт. 10).

2.12. Биение базирующей поверхности шлифовального шпинделя в направлении перпендикулярном образующей

Черт. 11

Таблица 11

|

Наибольший диаметр обрабатываемого колеса, мм |

Допуск, мкм, для станков класса точности |

|

|

В |

А |

|

|

До 200 |

2,5 |

1,5 |

|

Св. 200 » 500 |

3 |

2 |

|

» 500 » 800 |

4 |

2,5 |

На станке укрепляют показывающий измерительный прибор 1 (черт. 11), так чтобы его измерительный наконечник касался наружной базирующей поверхности шлифовального шпинделя 2 и был направлен к оси этой поверхности перпендикулярно образующей. Измерения проводят при вращении шлифовального шпинделя в рабочем направлении.

Биение равно наибольшей алгебраической разности показаний измерительного прибора в каждом его положении.

2.13. Соосность люльки и шлифовального шпинделя (для станков, шлифующих колеса с круговыми зубьями имеющих возможность поворота люльки на 360° и установки соосно люльки и шлифовального шпинделя)

Черт. 12

Таблица 12

|

Наибольший диаметр обрабатываемого колеса, мм |

Допуск, мкм, для станков класса точности |

|

|

В |

А |

|

|

До 200 |

25 |

20 |

|

Св. 200 » 320 |

32 |

25 |

|

» 320 » 500 |

40 |

32 |

|

» 500 » 800 |

50 |

40 |

Показывающий измерительный прибор 1 (черт. 12) укрепляют так, чтобы его измерительный наконечник касался перпендикулярно образующей базирующей поверхности шлифовального шпинделя 2 или цилиндрической поверхности на эксцентрике (салазках) соосной со шлифовальным шпинделем.

Шлифовальный шпиндель 2 устанавливают в соосное с люлькой 3 положение так, чтобы алгебраическая разность показаний измерительного прибора при повороте люльки на 360° была наименьшей.

Отклонение равно половине алгебраической разности показаний измерительного прибора.

2.14. Соосность люльки и шпинделя бабки изделия (для станков с установкой бабки изделия на угол 90°):

а) в плоскости, проходящей через центр станка;

б) на расстоянии L от центра станка

Черт. 13

Таблица 13