ГОСТ 13281-93

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СТАНКИ ЗУБОШЕВИНГОВАЛЬНЫЕ

ОСНОВНЫЕ РАЗМЕРЫ, НОРМЫ ТОЧНОСТИ

И ЖЕСТКОСТИ

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ

ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

Минск

Предисловие

1. РАЗРАБОТАН Госстандартом России

ВНЕСЕН Техническим секретариатом Межгосударственного Совета по стандартизации, метрологии и сертификации

2. ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации 21 октября 1993 г.

За принятие проголосовали:

|

Наименование государства |

Наименование национального органа по стандартизации |

|

Республика Кыргызстан |

Кыргызстандарт |

|

Республика Молдова |

Молдовастандарт |

|

Российская Федерация |

Госстандарт России |

|

Республика Таджикистан |

Таджикстандарт |

|

Туркменистан |

Туркменглавгосинспекция |

|

Украина |

Госстандарт Украины |

ВВЕДЕН ВЗАМЕН ГОСТ 11513-75, ГОСТ 13281-77

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

СТАНКИ ЗУБОШЕВИНГОВАЛЬНЫЕ Основные размеры. Нормы точности и жесткости Shaving machines. |

ГОСТ |

Дата введения 01.01.95

Настоящий стандарт распространяется на зубошевинговальные станки общего назначения классов точности B и A, работающие шевером по ГОСТ 8570 и ГОСТ 10222, предназначенные для обработки цилиндрических прямозубых и косозубых зубчатых колес внешнего зацепления.

Требования стандарта являются обязательными, кроме пп. 1.2, 2.2 и приложения.

1. ОСНОВНЫЕ РАЗМЕРЫ

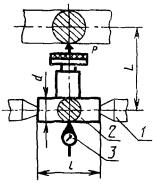

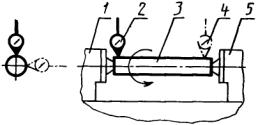

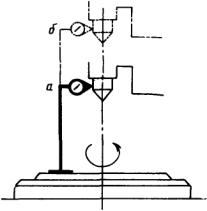

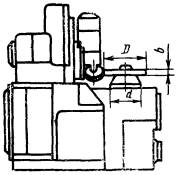

1.1. Основные размеры станков должны соответствовать указанным на черт. 1 (а и б) и в табл. 1.

|

а) с горизонтальной осью обрабатываемого колеса |

б) с вертикальной осью обрабатываемого колеса |

|

|

|

D - наибольший диаметр обрабатываемого зубчатого колеса; L - наибольшая длина обрабатываемого зубчатого колеса;

b - наибольшая ширина венца обрабатываемого зубчатого колеса; d - диаметр стола (фланца шпинделя изделия)

Черт. 1

Примечание. Чертеж не определяет конструкции станков.

Таблица 1

мм

|

D |

125 |

300 |

320 |

500 |

|

|

L |

250 |

360 |

500 |

710 |

|

|

b, не менее |

36 |

56 |

90 |

140 |

|

|

|

1,5 |

4 |

6 |

8 |

|

|

d, не менее |

80 |

125 |

200 |

320 |

|

|

Цилиндрическая выточка в столе (фланце шпинделя изделия) |

диаметр (поле допуска Н6) |

50 |

80 |

110 |

125 |

|

глубина, не менее |

10 |

12 |

16 |

20 |

|

|

|

85 |

180 |

250 |

||

|

|

31,743-0,003 |

63,500-0,005 |

|||

____________

*mнб - наибольший модуль обрабатываемого зубчатого колеса по ГОСТ 9563;

d - наибольший номинальный делительный диаметр шевера;

dn - посадочный диаметр конца шпинделя для крепления шевера.

Примечание. При проектировании зубошевинговальных станков с ЧПУ числовое значение главного параметра (наибольший диаметр обрабатываемого зубчатого колеса) следует выбирать из табл. 1.

1.2. Допускается изготовлять станки:

с шириной b венца, увеличенной по ряду Ra 20 по ГОСТ 6636;

с диаметром d фланца шпинделя изделия, увеличенным по ряду Ra 10 по ГОСТ 6636;

с увеличенной длиной L обрабатываемого зубчатого колеса по ряду Ra 20 через две ступени по ГОСТ 6636.

2. ТОЧНОСТЬ СТАНКА

2.1. Общие требования к испытаниям станков на точность - по ГОСТ 8.

Схемы и способы измерений геометрических параметров - по ГОСТ 22267 и настоящему стандарту.

2.2. По согласованию с изготовителем потребитель может выбрать только те проверки из указанных в настоящем стандарте, которые характеризуют интересующие потребителя свойства, но эти проверки должны быть определены при заказе станка.

2.3. Допуски при проверках геометрической точности станков класса B не должны превышать значений, указанных в пп. 2.3.1 - 2.3.11.

Допуски для станков класса точности A должны быть ужесточены в 1,6 раза по сравнению с допусками станков класса точности B.

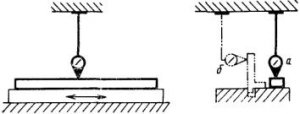

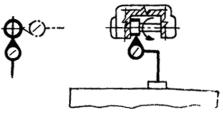

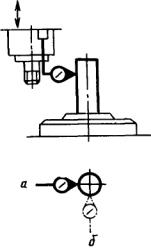

2.3.1. Параллельность траектории перемещения стола:

а) рабочей поверхности стола;

б) боковым сторонам направляющего паза стола

(для станков с горизонтальной осью обрабатываемого колеса)

Черт. 2

Допуск 5 мкм при длине перемещения стола до 200 мм.

Измерения - по ГОСТ 22267, разд. 6, методы 1а и 1в (черт. 2).

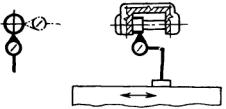

2.3.2. Параллельность оси центров бабок изделия траектории перемещения стола или шеверной головки

(для станков с горизонтальной осью обрабатываемого колеса)

Черт. 9

Таблица 2

|

Длина перемещения стола, мм |

Допуск, мкм |

|

До 80 |

5 |

|

Св. 80 » 125 |

6 |

|

» 125 » 200 |

8 |

Измерения - по ГОСТ 22267, разд. 6, методы 3а и 3б (черт. 3).

Контрольную оправку устанавливают в центрах бабок изделия. Длина l равна 0,5 наибольшего расстояния между центрами.

Измерения проводят в горизонтальной и вертикальной плоскостях.

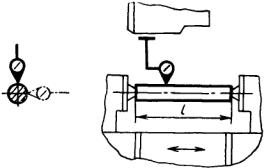

2.3.3. Радиальное биение оправки, зажатой в центрах

(для станков с горизонтальной осью обрабатываемого колеса)

Черт. 4

Допуск для станков с наибольшим диаметром обрабатываемого колеса: до 200 мм - 4 мкм; св. 200 мм - 5 мкм.

Между центрами бабок 1 и 5 устанавливают контрольную оправку 3 с цилиндрической рабочей поверхностью.

Измерительные приборы 2 и 4 укрепляют так, чтобы их измерительные наконечники касались цилиндрической поверхности оправки вблизи ее краев и были направлены к ее оси перпендикулярно образующим.

Измерения проводят в горизонтальной и вертикальной плоскостях.

Биение равно наибольшей алгебраической разности показаний измерительного прибора в каждом его положении.

2.3.4. Радиальное биение базирующей шейки шпинделя шевера

Черт. 5

Допуск для станков с наибольшим диаметром обрабатываемого колеса: до 200 мм - 3 мкм, св. 200 мм - 5 мкм.

Измерения - по ГОСТ 22267, разд. 15, метод 1 (черт. 5).

Измерения проводят в горизонтальной и вертикальной плоскостях.

Проверку проводят при установленном поддерживающем кронштейне, если он предусмотрен в конструкции станка.

2.3.5. Торцовое биение опорной поверхности шпинделя шевера

Черт. 6

Допуск для станков с наибольшим диаметром обрабатываемого колеса: до 200 мм - 5 мкм, св. 200 мм - 6 мкм.

Измерения - по ГОСТ 22267, разд. 18, метод 1 (черт. 6).

Измерительный наконечник прибора должен отстоять от оси вращения на расстоянии не менее 0,4 диаметра опорной поверхности шпинделя шевера. Измерения проводят в четырех точках, равномерно расположенных по окружности.

Проверку проводят при установленном поддерживающем кронштейне, если он предусмотрен в конструкции станка.

2.3.6. Параллельность оси вращения шпинделя шевера траектории перемещения стола или шеверной головки

(для станков с горизонтальной осью обрабатываемого колеса)

Черт. 7

Допуск для станков с наибольшим диаметром обрабатываемого колеса: до 200 мм - 2 мкм, св. 200 мм - 3 мкм.

Измерения - по ГОСТ 22267, разд. 6, методы 3а и 3б (черт. 7).

Измерения проводят в горизонтальной и вертикальной плоскостях.

Шеверная головка находится в нулевом положении. Направление перемещения стола (шеверной головки) параллельно плоскости, проходящей через ось шпинделя шевера и линию скрещивания.

Проверку проводят с поворотом шпинделя вместе с оправкой на 180°.

Проверку проводят при установленном поддерживающем кронштейне, если он предусмотрен в конструкции станка.

Стол (шеверную головку) перемещают на длину шейки шпинделя под шевер.

2.3.7. Торцовое биение опорной поверхности шпинделя (или стола) изделия

(для станков с вертикальной осью обрабатываемого колеса)

Черт. 8

Таблица 3

|

Наибольший диаметр обрабатываемого колеса, мм |

Допуск, мкм |

|

До 500 |

8 |

|

Св. 500 » 800 |

10 |

|

» 800 » 1250 |

12 |

Измерения - по ГОСТ 22267, разд. 18, метод 1 (черт. 8).

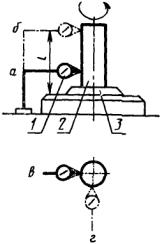

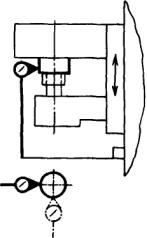

2.3.8. Постоянство положения оси вращения стола:

а) у торца рабочей поверхности стола;

б) на расстоянии l от рабочей поверхности стола

(для станков с вертикальной осью обрабатываемого колеса)

Черт. 9

Таблица 4

|

Наибольшие диаметр обрабатываемого колеса, мм |

Номер пункта |

t, мм |

Допуск, мкм |

|

До 500 |

2.3.8а |

200 |

5 |

|

2.3.8б |

8 |

||

|

Св. 500 до 800 |

2.3.8а |

300 |

8 |

|

2.3.8б |

10 |

||

|

Св. 800 до 1250 |

2.3.8а |

300 |

8 |

|

2.3.8б |

12 |

На столе 3 станка устанавливают регулируемую контрольную оправку 2 с цилиндрической рабочей поверхностью со смещением относительно оси вращения стола, не превышающем четырехкратного значения допуска.

Измерительные приборы 1 укрепляют на неподвижной части станка так, чтобы измерительные наконечники касались рабочей части оправки и были направлены перпендикулярно к оси вращения стола.

Измерения проводят одновременно двумя измерительными приборами в положениях в и г (под углом 90°) в плоскостях а и б при непрерывном или прерывистом вращении стола. Замеры проводят не менее чем в восьми угловых положениях стола (через 45°) в течение не менее трех его оборотов. Из замеренных значений для каждого углового положения стола вычисляют среднее арифметическое значение (отдельно для положений в и г стола). Вычисленные средние значения отклонений откладывают в выбранном масштабе на соответствующих прямоугольных осях графика. Точки пересечения соответствующих ординат и абсцисс последовательно соединяют прямыми. Вокруг полученного многоугольника описывают окружность минимально возможного радиуса и концентрично ей вписывают окружность максимально возможного радиуса.

Отклонение от постоянства оси вращения стола в каждой плоскости (а и б) равно разности радиусов описанной и вписанной окружностей.

2.3.9. Соосность оси верхнего центра с осью вращения шпинделя (или стола) изделия:

а) в крайнем нижнем положении;

б) в крайнем верхнем положении

(для станков с вертикальной осью обрабатываемого колеса)

Черт. 10

Таблица 5

|

Наибольший диаметр обрабатываемого колеса, мм |

Номер пункта |

Допуск, мкм |

|

До 300 |

2.3.9а |

5 |

|

2.3.9б |

8 |

|

|

Св. 500 до 800 |

2.3.9а |

8 |

|

2.3.9б |

10 |

|

|

Св. 800 до 1250 |

2.3.9а |

8 |

|

2.3.9б |

12 |

Измерительный прибор устанавливают (черт. 10) на рабочей поверхности стола так, чтобы измерительный наконечник касался цилиндрической поверхности центра, укрепленного в верхней поддержке. Вращая шпиндель (или стол) изделия, обкатывают два поперечных сечения поверхности центра: а (в крайнем нижнем положении поддержки) и б (в крайнем верхнем положении). В каждом сечении определяют наибольшую алгебраическую разность показаний измерительного прибора.

Отклонение от соосности равно половине наибольшего результата измерений.

2.3.10. Параллельность оси вращения шпинделя (или стола) изделия направлению перемещения шеверной головки:

а) в плоскости, проходящей через ось изделия и ось шпинделя шевера, перпендикулярно рабочей поверхности стола;

б) в плоскости, перпендикулярной плоскости, проходящей через ось изделия и ось шпинделя шевера

(для станков с вертикальной осью обрабатываемого колеса)

Черт. 11

Таблица 6

|

Длина перемещения шеверной головки, мм |

Номер пункта |

Допуск, мкм |

|

До 200 |

2.3.10а |

5 |

|

2.3.10б |

8 |

|

|

Св. 200 |

2.3.10а |

8 |

|

2.3.10б |

10 |

Измерения - по ГОСТ 22267, разд. 6, метод 3а (черт. 11).

Измерения проводят в двух взаимно перпендикулярных плоскостях.

Направляющие шеверной головки предварительно выставляют по образующей оправки, расположенной по оси вращения шпинделя изделия (стола) в плоскости, перпендикулярной плоскости измерения с точностью в пределах указанных допусков.

2.3.11. Параллельность оси вращения шпинделя шевера траектории перемещения шеверной головки

(для станков с вертикальной осью обрабатываемого колеса)

Черт. 12

Допуск для станков с наибольшим диаметром обрабатываемого колеса до 1250 мм - 3 мкм.

Измерения проводят в двух взаимно перпендикулярных плоскостях.

Шеверная головка находится в положении, когда направление ее перемещения параллельно плоскости, проходящей через ось вращения шпинделя и линию скрещивания.

Проверку проводят при установленном поддерживающем кронштейне, если он предусмотрен к конструкции станка.

Измерения проводят по шейке шпинделя под шевер.

Шеверную головку перемещают на длину шейки шпинделя.

3. ТОЧНОСТЬ ОБРАЗЦА-ИЗДЕЛИЯ

3.1. Общие технические требования к образцам-изделиям - по ГОСТ 25443.

3.2. На станке шевингуют образец-изделие - цилиндрическое прямозубое колесо из среднеуглеродистой стали с параметрами:

Dобр. = (0,5 - 1,0)D; m ? 0,75 mнаиб.; твердость - 200 НВ, где: D - наибольший диаметр обрабатываемого зубчатого колеса; mнаиб. - наибольший модуль обрабатываемого зубчатого колеса; Dобр. и m - соответственно диаметр и модуль зубчатого венца образца-изделия.

После обработки шевером класса АА по ГОСТ 8570 или ГОСТ 10222 образец проверяют при помощи универсальных измерительных средств.

Число зубьев шевера не должно быть кратным числу зубьев обрабатываемого колеса.

3.3. Точность положения профилей соседних зубьев

При наибольшем диаметре обрабатываемого зубчатого колеса до 1250 мм отклонение должно быть на 30 % меньше, чем до шевингования образца.

Измерения проводят по обоим профилям зубьев соответствующим измерительным прибором.

Отклонение определяют как наибольшую разность между соседними окружными шагами.

3.4. Шероховатость обработанной поверхности зуба

Параметр шероховатости Ra по ГОСТ 2789 при наибольшем диаметре обрабатываемого зубчатого колеса до 1250 мм должен быть на одно числовое значение выше, чем до шевингования образца и не должен превышать 0,63 мкм.

Проверку шероховатости обработанной поверхности зуба проводят по обоим профилям зубьев при помощи универсальных средств измерения шероховатости поверхности не менее чем на 4 зубьях, расположенных под углом 90° на окружности образца-изделия.

4. Проверка жесткости станка приведена в приложении.

ПРИЛОЖЕНИЕ

Рекомендуемое

ЖЕСТКОСТЬ СТАНКА

1. Общие требования к испытаниям станков на жесткость - по ГОСТ 8.

1.1. Относительное перемещение под нагрузкой шпинделя шевера и испытательной оправки.

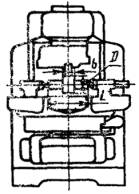

Положение узлов, деталей станка, точка приложения и направления действия силы должны соответствовать указанным на черт. 13 и в табл. 7.

Нагружающие силы должны соответствовать величинам, указанным в табл. 7, допускаемые перемещения не должны превышать значений, указанных в той же таблице.

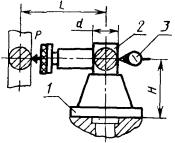

|

Для станков с горизонтальным расположением оси обрабатываемого колеса |

Для станков с вертикальным расположением оси обрабатываемого колеса |

|

|

|

d- диаметр испытательной оправки; L - расстояние между осями заготовки и шевера;

l - длина испытательной оправки; H - расстояние от торца шпинделя до точки приложения силы

Черт. 13

Таблица 7

Размеры в мм

|

Наибольший диаметр обрабатываемого колеса |

125 |

200 |

320 |

500 |

800 |

1250 |

||

|

d |

36 |

45 |

56 |

71 |

90 |

110 |

||

|

L |

100 |

100 |

200 |

300 |

400 |

500 |

||

|

l |

120 |

150 |

180 |

- |

- |

- |

||

|

Н |

- |

- |

- |

200 |

- |

|||

|

Нагружающая сила Р, Н (кгс) |

Для станков с горизонтальным расположением оси обрабатываемого колеса |

588 (60) |

1470 (150) |

2450 (250) |

- |

|||

|

Для станков с вертикальным расположением оси обрабатываемого колеса |

- |

4410 (450) |

5488 (560) |

6664 (680) |

||||

|

Допускаемые перемещения, мкм |

Для станков с горизонтальным расположением оси обрабатываемого колеса |

32 |

40 |

50 |

- |

|||

|

Для станков с вертикальным расположением оси обрабатываемого колеса |

При поджиме оправки верхним центром |

- |

80 |

100 |

120 |

|||

|

Без поджима оправки верхним центром |

- |

100 |

125 |

160 |

||||

Метод проверки станков с горизонтальным расположением оси обрабатываемого колеса.

В центрах 1 устанавливают испытательную оправку 2 (прогиб оправки допускается не более 0,01 мм) с устройством для создания нагружающей силы Р, для измерения которой используют рабочие динамометры.

Стол устанавливают в его среднее положение, а бабку на нем так, чтобы середина испытательной оправки совпадала с серединой посадочного места шевера на шпинделе (при испытании шевер со шпинделя снят).

Перед каждым испытанием столу, пиноли бабки изделия (испытательную оправку снимают), консоли сообщают перемещение с последующей установкой их в положение проверки сближением до получения размера L, а шпинделю - поворот. Одновременно в направлении действия силы с помощью измерительного прибора 3 измеряют перемещение шпинделя шевера относительно испытательной оправки.

За величину относительных перемещений принимают среднее арифметическое значение результатов двух измерений.

Метод проверки станков с вертикальным расположением оси обрабатываемого колеса.

На шпинделе 1 заготовки устанавливают испытательную оправку 2 (прогиб оправки допускается не более 0,01 мм) с устройством для создания нагружающей силы P, для измерения которой используют рабочие динамометры. Стойку шевера устанавливают по высоте так, чтобы середина посадочного места инструмента на шпинделе (шевер снят) была на уровне, определяемом размером H.

Перед каждым испытанием стойке и шеверной головке сообщают перемещение с последующей установкой их в положение проверки сближением до получения размера L, а шпинделю - поворот.

Одновременно в направлении действия силы с помощью измерительного прибора 3

не менее

не менее