ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПРОВОЛОКА И ПРУТКИ ИЗ МЕДИ

И СПЛАВОВ НА МЕДНОЙ ОСНОВЕ

СВАРОЧНЫЕ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 16130-90

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

МОСКВА

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

ПРОВОЛОКА И ПРУТКИ ИЗ МЕДИ И СПЛАВОВ НА МЕДНОЙ ОСНОВЕ СВАРОЧНЫЕ Технические условия Welding wire and rods of copper and copper alloys. |

ГОСТ |

Дата введения 01.01.92

Настоящий стандарт распространяется на холоднодеформированную (тянутую) круглую сварочную проволоку и круглые сварочные прутки тянутые и прессованные из меди и сплавов на медной основе.

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Сварочную проволоку и прутки изготовляют в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

1.2. Основные параметры и размеры

1.2.1. Диаметры проволоки и предельные отклонения по ним должны соответствовать указанным в табл. 1.

1.2.2. Диаметры тянутых и прессованных прутков и предельные отклонения по ним должны соответствовать указанным в табл. 2.

1.2.3. Овальность проволоки и прутков не должна превышать предельного отклонения по диаметру.

1.2.4. Назначение проволоки и прутков приведено в приложении 1.

Таблица 1

|

Номинальный диаметр, мм |

Предельное отклонение, мм, для сварочной проволоки из сплавов марок |

|||||||||

|

МНЖКТ5-1-0,2-0,2 |

БрХ0,7 |

M1, M1p, БрКМЦ3-1, БрОЦ4-3, Л63 |

БрХНТ, БрНЦр |

БрОФ6,5-0,15 |

MCp1, ЛК62-0,5, ЛКБО62-0,2-0,04-0,5 |

ЛО60-1 |

БрАМц9-2 |

БрАЖМц10-3-1,5 |

МНЖ5-1 |

|

|

-0,07 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

|

1,0 |

-0,09 |

-0,06 |

||||||||

|

1,2 |

-0,09 |

-0,06 |

||||||||

|

1,4 |

-0,12 |

-0,12 |

-0,12 |

|||||||

|

1,6 |

-0,12 |

-0,12 |

||||||||

|

1,8 |

||||||||||

|

2,0 |

-0,12 |

|||||||||

|

2,5 |

||||||||||

|

3,0 |

-0,12 |

|||||||||

|

3,5 |

- |

-0,08 |

- |

-0,08 |

- |

- |

- |

- |

- |

|

|

4,0 |

-0,16 |

-0,16 |

-0,16 |

-0,16 |

-0,16 |

-0,16 |

-0,16 |

|||

|

5,0 |

- |

- |

||||||||

|

6,0 |

- |

-0,16 |

- |

|||||||

|

8,0 |

-0,20 |

- |

-0,20 |

-0,20 |

-0,20 |

|

||||

Таблица 2

|

Номинальный диаметр, мм |

Предельное отклонение, мм, сварочных прутков |

|

6,0 |

-1,0 |

|

8,0 |

|

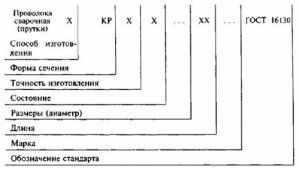

1.2.5. Условные обозначения проставляют по схеме

при следующих сокращениях:

способ изготовления:

холоднодеформированная (тянутая) - Д

горячедеформированный (прессованный) - Г

форма сечения: круглая - КР

состояние: мягкое - М

твердое - Т

длина: мотки (бухты) - БТ

катушки - КТ

барабаны - БР

сердечники - СР

немерной длины - НД

Вместо отсутствующих данных ставится знак «X».

Примеры условных обозначений:

Проволока сварочная, твердая, диаметром 2,0 мм, в мотках, из сплава марки БрОЦ4-3:

Проволока сварочная ДКРХТ 2,0 БТ БрОЦ4-3 ГОСТ 16130-90

Пруток сварочный, прессованный, диаметром 6,0 мм, немерной длины, из сплава марки ЛОК59-1-0,3:

Пруток сварочный ГКРХМ 6,0 НД ЛОК 59-1-0,3 ГОСТ 16130-90

1.3. Характеристики

1.3.1. Базовое исполнение

1.3.1.1. Сварочная проволока должна изготовляться из сплавов марок, приведенных в табл. 3, а сварочные прутки - в табл. 4. Коды ОКП соответственно приведены в табл. 3 и 4.

Таблица 3

|

Материал сварочной проволоки |

Марка |

Код ОКП |

|

Медь |

M1 |

18 4490 9 |

|

M1p |

18 4491 0 |

|

|

MCp1 |

18 4494 3 |

|

|

Сплав медно-никелевый |

МНЖКТ5-1-0,2-0,2 |

18 4791 5 |

|

МНЖ5-1 |

18 4790 6 |

|

|

Бронза безоловянная |

БрКМц3-1 |

18 4493 8 |

|

БрАМц9-2 |

18 4692 9 |

|

|

БрХ0,7 |

18 4493 6 |

|

|

БрХНТ |

18 4494 4 |

|

|

БрНЦр |

18 4494 5 |

|

|

БрАЖМц10-3-1,5 |

18 4693 2 |

|

|

Бронза оловянная |

БрОЦ4-3 |

18 4691 3 |

|

БрОФ6,5-0,15 |

18 4690 7 |

|

|

Латунь |

Л63 |

18 4591 3 |

|

ЛО60-1 |

18 4593 4 |

|

|

ЛКБО62-0,2-0,04-0,5 |

18 4596 9 |

|

|

ЛК62-0,5 |

18 4596 8 |

Таблица 4

|

Материал сварочных прутков |

Марка |

Код ОКП |

|

Медь |

М1р |

18 4471 0 |

|

М2р |

18 4471 2 |

|

|

Латунь |

ЛМц58-2 |

18 4572 6 |

|

ЛЖМц59-1-1 |

18 4572 4 |

|

|

ЛОК59-1-0,3 |

18 4577 0 |

1.3.1.2. Химический состав сварочной проволоки и прутков из сплавов марок БрНЦр, БРХ0,7, MCp1, БрХНТ, ЛК62-0,5, ЛКБО62-0,2-0,04-0,5 и ЛОК59-1-0,3 должен соответствовать приведенному в табл. 5; марок M1, M1p, M2p - ГОСТ 859, марок БрКМц3-1, БрАМц9-2, БрАЖМЦ10-3-1,5 - ГОСТ 18175, марок БрОЦ4-3, БрОФ6,5-0,15 - ГОСТ 5017, марок Л63, ЛМц58-2, ЛЖМц59-1-1, ЛО60-1 - ГОСТ 15527, марок МНЖ5-1, МНЖКТ5-1-0,2-0,2 - ГОСТ 492.

1.3.1.3. Проволоку и тянутые прутки изготовляют мягкими и твердыми.

1.3.1.4. Поверхность проволоки и прутков должна быть чистой и гладкой без трещин и расслоений. Не допускаются раскатные трещины, прокатные плены, риски, закаты, рванины и другие дефекты, глубина которых при контрольной зачистке превышает предельные отклонения по диаметру.

Допускаются покраснения поверхности после травления, цвета побежалости и незначительные следы технологической смазки.

1.3.1.5. Прутки должны быть выправлены. Кривизна прутков не должна превышать 4 мм на 1 м длины. На мягких прутках и в бухтах кривизна не регламентируется.

1.3.1.6. В изломе прутки не должны иметь посторонних включений, расслоений и пустот.

1.3.1.7. С твердых латунной проволоки и прутков должны быть сняты остаточные растягивающие напряжения низкотемпературным отжигом или механическим методом. Отсутствие остаточных растягивающих напряжений обеспечивается технологией производства.

1.3.1.8. Проволока должна быть свернута в мотки или намотана на катушки, барабаны, сердечники неперепутанными рядами без резких изгибов и увязана, исключая возможность нарушения плотности рядов проволоки.

Таблица 5

|

Марка сплава сварочной проволоки |

Основные компоненты, % |

||||||

|

Медь |

Никель |

Кремний |

Олово |

Цинк |

Хром |

Прочие элементы |

|

|

БрНЦр |

Остальное |

- |

- |

- |

- |

Цирконий 0,040 - 0,080 |

|

|

БрХ0,7 |

Остальное |

- |

- |

- |

- |

- |

|

|

MCp1 |

Остальное |

- |

- |

- |

- |

- |

Серебро 0,800 - 1,200 |

|

БрХНТ |

Остальное |

- |

- |

- |

Титан 0,050 - 0,150 |

||

|

ЛК62-0,5 |

60,05 - 63,5 |

- |

- |

Остальное |

- |

- |

|

|

ЛКБО62-0,2-0,04-0,5 |

60,5 - 63,5 |

- |

Остальное |

- |

Бор 0,03 - 0,10 |

||

|

ЛОК59-1-0,3 |

58,0 - 60,0 |

- |

Остальное |

- |

- |

||

Продолжение табл. 5

|

Марка сплава сварочной проволоки |

Примеси, %, не более |

||||||||||||

|

Мышьяк |

Свинец |

Железо |

Сурьма |

Висмут |

Фосфор |

Цинк |

Кремний |

Магний |

Олово |

Сера |

Прочие элементы |

Всего |

|

|

БрНЦр |

- |

- |

- |

- |

- |

- |

|||||||

|

БрХ0,7 |

- |

- |

- |

- |

- |

- |

|||||||

|

MCp1 |

- |

- |

- |

- |

Кислород 0,070 |

||||||||

|

БрХНТ |

- |

- |

- |

- |

- |

- |

|||||||

|

ЛК62-0,5 |

- |

- |

- |

- |

- |

- |

- |

- |

|||||

|

ЛКБО62-0,2-0,04-0,5 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

Алюминий 0,050 |

|||

|

ЛОК59-1-0,3 |

- |

- |

- |

- |

- |

- |

|||||||

1.3.1.9. Каждый моток, катушка, барабан или сердечник должны состоять из одного отрезка проволоки.

Допускается контактная сварка кусков проволоки, при этом проволока в местах сварки должна соответствовать требованиям табл. 1.

1.3.1.10. Масса проволоки в мотке, катушке, барабане или сердечнике приведена в приложении 2.

1.3.1.11. Прутки изготовляют немерной длины от 1 до 5 м.

Допускаются в партии укороченные до 0,5 м прутки в количестве не более 15 % массы партии.

1.3.1.12. Прутки должны быть ровно обрезаны или обрублены.

1.3.2. Исполнение по требованию потребителя

1.3.2.1. Сварочную проволоку из меди изготовляют диаметром 0,5 мм с предельным отклонением минус 0,05 мм.

1.3.2.2. На поверхности проволоки не допускаются дефекты, приведенные в п. 1.3.1.4, глубина которых при контрольной зачистке превышает половину предельного отклонения по диаметру.

1.3.2.3. Временное сопротивление твердой проволоки из материала марок M1, M1p, МНЖКТ5-1-0,2-0,2 должно соответствовать указанному в табл. 6.

Таблица 6

|

Марка материала сварочной проволоки |

Временное сопротивление sв, МПа (кгс/мм2), не менее |

|

M1, M2p |

350 (36) |

|

МНЖКТ5-1-0,2-0,2 |

440 (45) |

1.3.2.4. Твердая проволока диаметром 0,8 - 6,0 мм должна выдерживать не менее четырех испытаний на перегиб.

1.3.2.5. Проволоку из сплава марки ЛК62 допускается изготовлять с массовой долей кремния 0,06 - 0,20 %.

1.3.2.6. Проволоку из сплавов марок БрХ0,7, БрХНТ и БрНЦр допускается изготовлять из сплавов вакуумной выплавки.

1.3.2.7. Прутки при испытании на загиб должны выдерживать в холодном состоянии без проявления следов надрывов и отслоений загиб на 90°.

1.3.2.8. Прутки из сплава марки ЛОК59-1-0,3 допускается изготовлять в мотках в соответствии с требованиями п. 1.3.1.8.

1.3.2.9. Прутки из сплавов марок М1р, М2р, ЛМц58-2 и ЛЖМц59-1-1 допускается изготовлять с предельными отклонениями по диаметру ±0,5 мм.

1.3.3. Исполнение по согласованию изготовителя с потребителем

1.3.3.1. Проволоку и прутки допускается изготовлять промежуточных диаметров с предельными отклонениями по диаметру для следующего большего диаметра, приведенного в табл. 1 и 2.

1.3.3.2. Проволоку изготовляют с нормальной массой мотка, катушки, барабана или сердечника, превышающей нормы, приведенные в приложении 2. При этом предельные отклонения по диаметру, овальность и качество поверхности проволоки устанавливаются по согласованию.

1.4. Маркировка

К каждому мотку, если он не связан в бухту, или бухте, барабану, сердечнику, пучку должен быть прикреплен фанерный или металлический ярлык, на каждую катушку должна быть наклеена этикетка с указанием на них:

товарного знака или наименования и товарного знака предприятия-изготовителя;

условного обозначения проволоки или прутков;

номера партии;

штампа (клейма) технического контроля.

1.5. Упаковка

1.5.1. Каждый моток проволоки должен быть перевязан не менее чем в двух местах симметрично проволокой по ГОСТ 3282.

Концы проволоки, намотанной на катушки, барабаны, сердечники, изготовленные по ГОСТ 25445, должны быть надежно закреплены.

Допускается по согласованию изготовителя с потребителем производить намотку проволоки на возвратные катушки или барабаны, изготовленные потребителем.

1.5.2. Мотки проволоки одной партии связывают в бухты. Каждая бухта должна быть перевязана не менее чем в трех местах по окружности бухты проволокой по ГОСТ 3282.

Масса грузового места должна быть не более 80 кг.

1.5.3. Прутки одной партии связывают в пучки массой не более 80 кг. По согласованию изготовителя с потребителем допускается сматывать прутки в бухты массой не более 80 кг или пучки массой до 500 кг. Каждый пучок должен состоять не менее чем из трех прутков и перевязан проволокой или другим материалом не менее чем в двух местах, а при длине прутков свыше 3 м не менее чем в трех местах равномерно по длине прутка, исключая взаимное перемещение прутков в пучках.

1.5.4. Бухты проволоки и прутков, а также пучки прутков обертывают нетканым материалом по нормативно-технической документации и обвязывают не менее чем в двух местах проволокой по ГОСТ 3282.

По согласованию изготовителя с потребителем допускается применять другие виды перевязочных и упаковочных материалов, по прочности не уступающие перечисленным выше и обеспечивающие сохранность качества продукции, за исключением льняных и хлопчатобумажных тканей.

Упаковка продукции в районы Крайнего Севера и приравненные к ним районы - по ГОСТ 15846.

1.5.5. Грузовые места формируют в транспортные пакеты в соответствии с требованиями ГОСТ 24597, ГОСТ 26663, ГОСТ 21650, ГОСТ 9078, ГОСТ 9557, а также с использованием деревянных подкладок сечением не менее 50?50 мм. В качестве обвязочных средств применяют проволоку диаметром не менее 3 мм по ГОСТ 3282, ленту размерами не менее 0,3?30 мм по ГОСТ 3560, пакетирующие стропы из проволоки по ГОСТ 3282 или другие материалы, не уступающие по прочности перечисленным выше. Концы проволоки соединяют скруткой, ленты - в замок.

Масса транспортного пакета должна быть не более 1250 кг, высота - не более 1350 мм.

1.5.6. Проволоку и прутки допускается транспортировать в универсальных контейнерах по ГОСТ 20435 или по ГОСТ 22225.

В каждый контейнер должен быть вложен упаковочный лист, на котором указывают сведения, приведенные в п. 1.4.

2. ПРИЕМКА

2.1. Проволоку и прутки принимают партиями. Партия должна состоять из проволоки или прутков сплава одной марки, одного состояния материала, одного диаметра и оформлена одним документом о качестве, содержащим:

товарный знак или наименование и товарный знак предприятия-изготовителя;

условное обозначение проволоки или прутков;

номер партии;

массу нетто проволоки или прутков;

результаты испытаний (по требованию потребителя).

Масса партии должна быть не более 2000 кг.

2.2. Для контроля качества поверхности и размеров проволоки и прутков от партии отбирают мотки (катушки, барабаны, сердечники) или прутки «вслепую» методом наибольшей объективности по ГОСТ 18321. Планы контроля соответствуют ГОСТ 18242. Количество контролируемых мотков (катушек, барабанов, сердечников) проволоки и прутков определяют по табл. 7.

Таблица 7

|

Количество мотков (катушек, барабанов, сердечников), прутков в партии |

Количество контролируемых мотков (катушек, барабанов, сердечников), прутков |

Браковочное число |

|

2 - 8 |

2 |

1 |

|

9 - 15 |

3 |

1 |

|

16 - 25 |

5 |

1 |

|

26 - 50 |

8 |

2 |

|

51 - 90 |

13 |

2 |

|

91 - 150 |

20 |

3 |

|

151 - 280 |

32 |

3 |

|

281 - 500 |

50 |

4 |

|

501 - 1200 |

80 |

6 |

|

1201 - 3200 |

125 |

8 |

Партия считается годной, если число мотков (катушек, барабанов, сердечников), прутков с результатами измерений, не соответствующими требованиям табл. 1 и 2, пп. 1.3.1.4, 1.3.2.2, менее браковочного числа, приведенного в табл. 7.

Допускается изготовителю при получении неудовлетворительных результатов контролировать каждый моток (катушку, барабан, сердечник), пруток.

Допускается изготовителю контролировать качество поверхности и размеры проволоки и прутков в процессе производства.

2.3. Для проверки кривизны прутков отбирают три пучка от партии.

2.4. Для проверки химического состава проволоки отбирают по два мотка (катушки, барабана, сердечника), а прутков - два прутка от партии.

Допускается на предприятии-изготовителе определять химический состав на пробах, взятых от расплавленного металла.

2.5. Для проверки временного сопротивления и числа перегибов проволоки отбирают по три мотка (катушки, барабана, сердечника) от партии.

2.6. Для испытания прутков на изгиб и излом отбирают два прутка от партии.

2.7. Для проверки наличия остаточных растягивающих поверхностных напряжений отбирают два мотка (катушки, барабана, сердечника) или два прутка от партии. Проверку проводят периодически, по требованию потребителя.

2.8. При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей, кроме размеров и качества поверхности, по нему проводят повторное испытание на удвоенной выборке, взятой от той же партии.

Результаты повторных испытаний распространяются на всю партию.

3. МЕТОДЫ КОНТРОЛЯ

3.1. Осмотр поверхности проволоки и прутков проводят без применения увеличительных приборов. Контроль качества поверхности проводят с заданной вероятностью 97,5 % (приемочный уровень дефектности равен 2,5 %).

3.2. Определение размеров проволоки и прутков проводят по ГОСТ 26877 микрометром по ГОСТ 6507 или другими приборами, обеспечивающими необходимую точность. При возникновении разногласий определение размеров проводят по ГОСТ 6507. Контроль размеров проводят с заданной вероятностью 97,5 % (приемочный уровень дефектности равен 2,5 %).

3.3. Кривизну прутков определяют по ГОСТ 26877.

3.4. Для анализа химического состава от каждого отобранного мотка (катушки, барабана, сердечника), прутка вырезают по одному образцу. Отбор и подготовку проб для определения химического состава проводят по ГОСТ 24231.

Химический состав проволоки и прутков определяют по ГОСТ 13938.1 - ГОСТ 13938.12, ГОСТ 13938.13, ГОСТ 1652.1 - ГОСТ 1652.13, ГОСТ 1953.1 - ГОСТ 1953.15, ГОСТ 6689.1 - ГОСТ 6689.22, ГОСТ 9716.1 - ГОСТ 9716.3, ГОСТ 23859.0 - ГОСТ 23859.11, ГОСТ 25086 или другими методами, обеспечивающими необходимую точность определения.

При возникновении разногласий в оценке химического состава проволоки и прутков анализ проводят по ГОСТ 13938.1 - ГОСТ 13938.12, ГОСТ 13938.13, ГОСТ 1652.1 - ГОСТ 1652.13, ГОСТ 1953.1 - ГОСТ 1953.15, ГОСТ 6689.1 - ГОСТ 6689.23, ГОСТ 9716.1 - ГОСТ 9716.3, ГОСТ 23859.0 - ГОСТ 23859.11, ГОСТ 25086.

3.5. Для испытания на растяжение от каждого отобранного мотка (катушки;