МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

ИНСТРУМЕНТ ВСПОМОГАТЕЛЬНЫЙ Общие технические требования Accessory tool for metal-cutting machines. |

ГОСТ |

Дата введения 01.01.73

Настоящий стандарт распространяется на вспомогательный инструмент к металлорежущим станкам и устанавливает единые технические нормы и требования.

Стандарт не распространяется на детали общего применения, а также не регламентирует способы и методы контроля вспомогательного инструмента.

(Измененная редакция, Изм. № 2).

1. ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Вспомогательный инструмент должен изготовляться в соответствии с требованиями настоящего стандарта, стандартов, устанавливающих конструкцию и размеры, а также по технической документации, утвержденной в установленном порядке.

1.2. Качество отливок должно соответствовать требованиям:

отливок из серого чугуна - ГОСТ 1412;

отливок из конструкционной нелегированной стали - ГОСТ 977;

отливок из конструкционной легированной стали - ГОСТ 977.

1.3. Качество поковок должно соответствовать требованиям ГОСТ 8479.

1.4. Твердость резьбы не должна быть более HRCэ 40.

1.5. В качестве защитно-декоративного покрытия для несопрягаемых обработанных поверхностей инструмента должно быть применено химическое оксидирование по ГОСТ 9.306.

Допускается в технически обоснованных случаях применять другие виды покрытия или выполнять детали инструмента без покрытия.

1.6. На необрабатываемые поверхности инструмента, изготовленного из чугунного или стального литья, должно быть нанесено лакокрасочное покрытие. Окрашенная поверхность должна быть полуглянцевой, не ниже II класса по ГОСТ 9.032 и при поставке со станком соответствовать цвету станка.

1.7. Предельные отклонения размеров должны соответствовать:

а) диаметра хвостовика, сопрягаемого с отверстием револьверной головки или стойки, - по h7;

б) диаметра хвостовика, сопрягаемого с отверстиями многопозиционных стоек, не лежащих на общей оси станка, и ширины шпонки под станочный паз - по h8;

в) ширины закрытого паза под резец - по Н12.

1.8. Неуказанные предельные отклонения размеров:

охватывающих - по Н14, охватываемых - по h14, прочих

1.9. Допуски конусов инструмента - по АТ7 ГОСТ 2848.

1.10. Допуск симметричности паза для крепления инструмента клином относительно конуса хвостовика не должен превышать 0,2 мм.

1.11. Шероховатость поверхностей инструмента по ГОСТ 2789 должна быть:

а) конусов Морзе, метрических, конусностью 1 : 30, хвостовика, сопрягаемого с револьверной головкой или стойкой - Ra ? 0,63 мкм;

б) опорной плоскости паза под резец и опорной плоскости державки, сопрягаемой с резцедержателем станка - Ra ? 2,5 мкм;

в) обработанных поверхностей, определяющих внешний (товарный) вид - Rz ? 20 мкм;

Примечание. Приведенные в стандарте чертежи не предопределяют конструкцию инструмента.

(Измененная редакция, Изм. № 3).

1.12. Установленный срок службы инструментов - 1 год.

(Введен дополнительно, Изм. № 3).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К ВСПОМОГАТЕЛЬНОМУ ИНСТРУМЕНТУ, ЗАКРЕПЛЕННОМУ В ШПИНДЕЛЕ СТАНКА

2.1. Втулки

Таблица 1

|

Наименование инструмента |

Наименование показателей |

Норма |

|

1. Переходные цельные втулки с наружным конусом для инструмента с коническим хвостовиком |

1.1. Твердость HRCэ: |

|

|

а) втулок с внутренним конусом Морзе 1 и 2 |

36,5... 41,5 |

|

|

б) остальных втулок |

41,5... 46,5 |

|

|

1.2. Допуск радиального биения поверхности внутреннего конуса относительно наружного конуса втулки |

по табл. 2 |

|

|

1.3. Допуск симметричности сторон торцового паза относительно оси втулки, мм |

||

|

1.4. Шероховатость конических поверхностей втулки для координатно-расточных станков: |

|

|

|

а) наружной поверхности |

Rа ? 0,16 мкм |

|

|

б) внутренней поверхности |

Rа ? 0,32 мкм |

|

|

2. Переходные втулки для долбяков |

2.1. Твердость HRCэ: |

59... 63 |

|

2.2. Предельные отклонения: |

|

|

|

а) диаметра отверстия под штоссель, мм |

+ 0,005 |

|

|

б) диаметра цилиндрической поверхности под долбяк, мм |

- 0,005 |

|

|

2.3. Допуск радиального биения поверхности конического отверстия или наружной цилиндрической поверхности под долбяк относительно поверхности отверстия под штоссель, мм |

||

|

2.4. Допуск торцового биения поверхностей, прилегающих к штосселю и долбяку, относительно отверстия под штоссель, мм |

||

|

2.5. Выпуклость торцовых поверхностей, прилегающих к долбяку и штосселю |

Не допускается |

|

|

2.6. Шероховатость цилиндрической поверхности под долбяк, отверстия под штоссель, торцовых поверхностей, прилегающих к долбяку и штосселю |

Rа ? 0,16 мкм |

|

|

3. Разрезные втулки с наружным конусом для инструмента с цилиндрическим хвостовиком |

3.1. Твердость HRCэ: |

|

|

втулки |

51,5... 56,5 |

|

|

лапки |

36,5... 41,5 |

|

|

3.2. Предельные отклонения: |

|

|

|

а) диаметра отверстия под инструмент |

Н8 |

|

|

б) паза под поводок |

Н12 |

|

|

в) паза под квадрат |

Н11 |

|

|

3.3. Допуск радиального биения поверхности отверстия под инструмент относительно поверхности наружного конуса |

по табл. 3 и черт. 1 |

|

|

3.4. Допуск симметричности сторон паза под поводок или квадрат относительно оси отверстия, мм |

||

|

3.5. Шероховатость поверхности отверстия под инструмент |

Rа ? 1,25 мкм |

|

|

4. Переходные жесткие быстро сменные втулки |

4.1. Твердость HRCэ: |

57... 61 |

|

4.2. Предельные отклонения: |

|

|

|

а) диаметра наружной поверхности |

F8 |

|

|

б) диаметра отверстия под метчик |

Н8 |

|

|

в) размера от опорного торца внутри до центра сферических канавок, мм |

± 0,1 |

|

|

4.3. Допуск радиального биения: |

|

|

|

а) наружной поверхности относительно внутренней конической, мм |

||

|

б) поверхности отверстия под метчик относительно наружной поверхности, мм |

||

|

в) сферической кольцевой канавки относительно наружной поверхности, мм |

||

|

4.4. Допуск симметричности расположения сферических канавок относительно оси наружной поверхности, мм |

||

|

4.5. Допуск соосности квадратного и цилиндрического отверстий под метчик не должен превышать половины допуска на квадрат |

|

|

|

4.6. Шероховатость: |

|

|

|

а) наружной цилиндрической поверхности |

Ra ? 0,63 мкм |

|

|

б) поверхности цилиндрического отверстия под метчик |

Ra ? 1,25 мкм |

|

|

5. Переходные поводковые втулки |

5.1. Твердость HRCэ |

57... 61 |

|

5.2. Предельные отклонения: |

|

|

|

а) диаметра хвостовика |

F8 |

|

|

б) диаметра отверстия под втулку |

Н7 |

|

|

в) размера от опорного торца втулки до центра отверстия или паза под штифт, мм |

± 0,1 |

|

|

5.3. Допуск радиального биения поверхности конического или цилиндрического отверстия под инструмент относительно поверхности хвостовика, мм |

||

|

5.4. Допуск симметричности: |

|

|

|

а) торцового паза относительно отверстия под инструмент, мм |

||

|

б) отверстия под штифт относительно поверхности хвостовика, мм |

||

|

5.5. Допуск параллельности плоскостей паза, ведущих поводок (штифт), мм |

||

|

5.6. Шероховатость поверхности хвостовика втулки и отверстия под хвостовик инструмента |

Rа ? 1,25 мкм |

Таблица 2

|

Назначение втулок |

Характеристика втулок |

Допуск радиального биения, мм |

|

|

Для координатно-расточных станков |

с резьбой под шомпол |

под хвостовик инструмента с резьбой |

|

|

под хвостовик инструмента с лапкой |

|||

|

Универсальные |

с наружным конусом Морзе и метрическим |

короткие |

|

|

длинные |

|||

|

с наружным конусом 7 : 24, обозначаемым по ГОСТ 15945 |

30, 35, 40, 45, 50, 55 |

||

|

60, 65, 70, 75 |

|||

|

Для токарных станков (в пиноль задней бабки) |

без лапки |

||

* По требованию потребителя допускается изготовлять переходные короткие втулки с допуском радиального биения 0,02 и 0,005 мм и переходные длинные втулки с допуском радиального биения 0,03 мм.

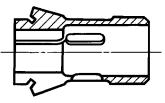

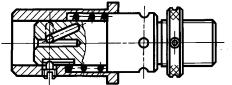

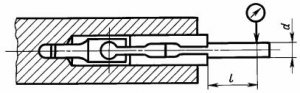

Радиальное биение поверхности отверстия втулки под инструмент

Черт. 1

Таблица 3

мм

|

Диаметр отверстий под инструмент с цилиндрическим хвостовиком |

Диаметр оправки d |

l |

Допуск радиального биения |

|

|

с поводком |

с квадратом |

|||

|

От 1,0 до 1,6 |

- |

1,5 |

6 |

|

|

Св. 1,6 до 3,0 |

- |

2,0 |

10 |

|

|

Св. 3,0 до 6,0 |

От 3,0 до 6,0 |

4,0 |

16 |

|

|

Св. 6,0 до 10,0 |

Св. 6,0 до 10,0 |

8,0 |

25 |

|

|

- |

Св. 10,0 до 18,0 |

12,0 |

40 |

|

|

- |

Св. 18,0 до 24,0 |

20,0 |

50 |

|

|

- |

Св. 24,0 до 30,0 |

25,0 |

60 |

|

|

- |

Св. 30,0 до 36,0 |

32,0 |

70 |

|

Примечание. Допуск радиального биения проверять в контрольном шпинделе по контрольной оправке на расстоянии l от торца втулки (см. чертеж).

2.2. Патроны

Таблица 4

|

Наименование инструмента |

Наименование показателей |

Норма |

|

1. Цанги |

1.1. Твердость HRCэ: |

|

|

а) на длине наружного конуса |

51,5... 56,5 |

|

|

б) на остальной части цанги |

41,5... 46,5 |

|

|

1.2. Предельные отклонения |

по табл. 5 |

|

|

1.3. Допуск радиального биения |

» табл. 5 |

|

|

1.4. Шероховатость поверхностей |

» табл. 5 |

|

|

2. Цанговые патроны |

2.1. Твердость: |

|

|

а) корпуса... HRCэ |

53,5... 57,5 |

|

|

б) конического хвостовика HRC |

46,5... 51,5 |

|

|

в) гайки HRC |

36,5... 41,5 |

|

|

2.2. Предельные отклонения диаметра отверстия в корпусе под цилиндрическую поверхность цанги в патроне к координатно-расточному станку |

Н6 |

|

|

2.3. Допуск радиального биения |

|

|

|

а) внутренней цилиндрической и конической поверхностей корпуса относительно конической поверхности хвостовика патрона к координатно-расточным станкам, мм |

||

|

б) внутренней конической поверхности корпуса относительно поверхности хвостовика патрона к фрезерным станкам, мм |

||

|

2.4. Шероховатость поверхностей: |

|

|

|

а) наружного центрирующего конуса корпуса патрона к координатно-расточным станкам |

Rа ? 0,16 мкм |

|

|

б) цилиндрического и конического отверстий под цангу в корпусе патрона к координатно-расточным станкам |

Rа ? 0,32 мкм |

|

|

в) конического отверстия под цангу в корпусе патрона к фрезерным станкам |

Rа ? 0,63 мкм |

|

|

3. Патроны для быстросменного инструмента с ведущими шариками или штифтом |

3.1. Твердость HRCэ: |

|

|

а) корпуса |

46,5... 51,5 |

|

|

б) кольца |

46,5... 51,5 |

|

|

3.2. Предельные отклонения диаметра отверстия под втулку |

Н7 |

|

|

3.3. Осевое перемещение втулки в патроне при опущенном кольце, мм |

1,00 |

|

|

3.4. Допуск радиального биения поверхности отверстия под втулку относительно поверхности хвостовика, мм |

||

|

3.5. Шероховатость поверхности отверстия в корпусе под втулку |

Rа ? 1,25 мкм |

|

|

4. Патроны качающиеся и плавающие |

4.1. Твердость HRCэ: |

|

|

а) корпуса |

57... 61 |

|

|

б) хвостовика, |

57... 61 |

|

|

конической части хвостовика |

41,5... 46,5 |

|

|

4.2. Предельные отклонения диаметра отверстия в корпусе под цилиндрическую поверхность цанги |

Н7 |

|

|

4.3. Угловое смещение корпуса качающегося патрона относительно оси хвостовика, мм |

||

|

4.4. Допуск соосности отверстия под развертку и конического хвостовика плавающего патрона, мм |

||

|

4.5. Технические требования к цанге |

п. 1 табл. 4; 5 |

|

|

5. Быстросменные кулачковые патроны для протяжек |

5.1. Твердость HRCэ: |

|

|

а) корпуса и втулки |

41,5... 46,5 |

|

|

б) кулачков |

57... 61 |

|

|

5.2. Предельные отклонения: |

|

|

|

а) диаметра отверстия в корпусе под хвостовик протяжки |

Н7 |

|

|

б) диаметра наружной поверхности корпуса под ползушку станка |

h7 |

|

|

5.3. Допуск радиального биения: |

|

|

|

а) отверстия под хвостовик протяжки относительно наружной поверхности корпуса под ползушку станка, мм |

||

|

б) отверстия под хвостовик протяжки (в патроне без направляющей поверхности корпуса под ползушку станка) относительно среднего диаметра резьбы, мм |

||

|

5.4. Допуск соосности резьбовой и наружной поверхности под ползушку станка, мм |

||

|

5.5. Шероховатость поверхности отверстия в корпусе под хвостовик протяжки и наружной поверхности под ползушку станка |

Rа ? 1,25 мкм |

|

|

6. Быстросменные патроны для протяжек к горизонтально-протяжным станкам |

6.1. Твердость HRCэ: |

|

|

а) корпуса и втулки |

41,5... 46,5 |

|

|

б) пальца |

51,5... 56,5 |

|

|

6.2. Предельные отклонения ширины срезанной части втулки |

h8 |

|

|

6.3. Шероховатость поверхности паза под палец |

Rа ? 2,5 мкм |

|

|

6.4. Остальные технические требования |

пп. 5.2; 5,3; 5,4; 5.5 табл. 4 |

|

|

7. Автоматические патроны для протяжек |

7.1. Твердость HRCэ: |

|

|

а) корпуса и гильзы |

41,5... 46,5 |

|

|

б) кольца и кулачков |

57... 61 |

|

|

7.2. Допуск радиального биения |

|

|

|

а) отверстия в патроне под хвостовик протяжки относительно наружной поверхности корпуса под ползушку станка, мм |

||

|

б) отверстия в патроне под хвостовик протяжки относительно наружной поверхности корпуса под гильзу, мм |

||

|

в) отверстия в патроне под хвостовик протяжки (без направляющей части корпуса под ползушку станка) относительно среднего диаметра резьбы |

||

|

7.3. Остальные технические требования |

пп. 5.2; 5,4; 5.5 табл. 4 |

|

|

8. Патроны для шпоночных протяжек |

8.1. Твердость HRCэ: |

|

|

а) корпуса |

41,5... 46,5 |

|

|

б) кулачков |

57... 61 |

|

|

8.2. Предельные отклонения диаметра поверхности корпуса под ползушку станка |

h7 |

|

|

8.3. Допуск симметричности расположения отверстий под оси кулачков относительно оси корпуса, мм |

||

|

8.4. Оси отверстий под кулачки должны находиться в одной плоскости, перпендикулярной к оси корпуса. Неперпендикулярность, мм |

||

|

8.5. Допуск соосности резьбовой и наружной поверхности под ползушку станка, мм |

||

|

8.6. Шероховатость наружной поверхности корпуса под ползушку станка |

Rа ? 1,25 мкм |

|

|

9. Переходники к патронам для протяжек |

9.1. Твердость HRCэ |

41,5... 46,5 |

|

9.2. Предельные отклонения: |

|

|

|

а) отверстия под хвостовик патрона |

Н7 |

|

|

б) диаметра наружной поверхности переходника под ползушку станка |

h7 |

|

|

9.3. Допуск радиального биения |

|

|

|

а) отверстия под хвостовик патрона относительно среднего диаметра внутренней резьбы, мм |

||

|

б) наружной поверхности под ползушку станка относительно среднего диаметра наружной резьбы, мм |

||

|

в) отверстия под хвостовик патрона относительно наружной поверхности под ползушку станка, мм |

||

|

9.4. Шероховатость поверхности отверстия под хвостовик патрона и наружной поверхности под ползушку станка |

Rа ? 1,25 мкм |

|

|

10. Патроны сверлильные трехкулачковые без ключа |

10.1. Твердость, HRCэ не ниже: |

|

|

а) корпуса (гайки) |

57,5 |

|

|

б) кулачков |

51,5 |

|

|

10.2. Радиальное биение поверхности кулачков относительно присоединительного конусного отверстия |

По табл. 4а |

|

|

11. Патроны сверлильные трехкулачковые с ключом |

11.1. Твердость, HRCэ не ниже: |

|

|

а) втулки или отверстия «под ключ» |

57,5 |

|

|

б) кулачков |

51,5 |

|

|

в) зубчатого обода |

51,5 |

|

|

г) рабочих поверхностей ключа |

43,5 |

|

|

11.2. Допуск радиального биения поверхности кулачков относительно присоединительного отверстия |

По табл. 4а |

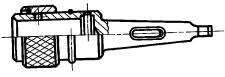

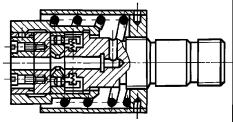

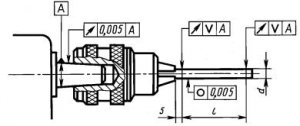

Допуск радиального биения V контрольной оправки d, зажатой в кулачках, на расстоянии 5 мм от торца кулачков и l до места определения допуска радиального биения оправки (черт. 2) должен соответствовать значениям, указанным в табл. 4а.

Примечание. В том случае, когда торцы кулачков при зажатии контрольной оправки не выступают из корпуса патрона, расстояние 5 мм определяется от торца патрона.

Черт. 2

Таблица 4а

мм

|

Типоразмеры |

d |

l наим. |

Допуск радиального биения патронов |

Типоразмеры |

d |

l наим. |

Допуск радиального биения патронов |

||||

|

без ключа |

с ключом |

без ключа |

с ключом |

||||||||

|

Класс точности |

Класс точности |

||||||||||

|

I |

II |

I |

II |

||||||||

|

4 |

2 |

25 |

13 |

6 |

55 |

||||||

|

4 |

40 |

13 |

105 |

||||||||

|

6 |

3 |

35 |

16 |

10 |

; | ||||||