ГОСУДАРСТВЕННЫЙ СТАНДАРТ

СОЮЗА ССР

СТАНКИ ЗУБОРЕЗНЫЕ

ДЛЯ КОНИЧЕСКИХ КОЛЕС

С КРУГОВЫМИ ЗУБЬЯМИ

НОРМЫ ТОЧНОСТИ И ЖЕСТКОСТИ

ГОСТ 9152-83

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

РАЗРАБОТАН Министерством станкостроительной и инструментальной промышленности

ИСПОЛНИТЕЛИ

В.М. Денисов, В.С. Мурахтанов, Г.В. Левашов, А.И. Светличный, Б.Л. Хижняк, Н.Ф. Хлебалин, В.Я. Черневич

ВНЕСЕН Министерством станкостроительной и инструментальной промышленности

Зам. министра Н.А. Паничев

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 20 декабря 1983 г. № 6346

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

СТАНКИ ЗУБОРЕЗНЫЕ ДЛЯ КОНИЧЕСКИХ КОЛЕС Нормы точности и жесткости Circle-arc bevel gear generators. |

ГОСТ Взамен |

Постановлением Государственного комитета СССР по стандартам от 20 декабря 1983 г. № 6346 срок действия установлен

с 01.07.85

до 01.07.90

в части п. 1.7 срок введения

с 01.07.87

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на зуборезные станки общего назначения классов точности Н, П, В и А для конических колес с круговыми зубьями, работающие методом обката, изготовляемые для нужд народного хозяйства и экспорта.

1. ПРОВЕРКА ТОЧНОСТИ СТАНКА

1.1. Общие требования к испытаниям станков на точность - по ГОСТ 8-82.

1.2. Нормы точности станков классов точности Н, П, В и А не должны превышать значений, указанных в пп. 1.3 - 1.15.

1.3. Точность базирующей конической поверхности шпинделя бабки изделия:

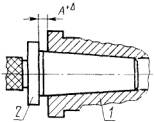

1.3.1. Зазор А+D между торцом фланца калибра и торцом шпинделя;

1.3.2. Прилегание конуса калибра по краске

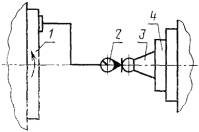

Черт. 1

Таблица 1

|

Конец шпинделя бабки изделия по ГОСТ 17547-80 |

Номер пункта |

Допуск D на зазор в мкм; прилегание в %, не менее для станков классов точности |

|||

|

Н |

П |

В |

А |

||

|

4 |

1.3.1 |

- |

+55 |

+55 |

+55 |

|

1.3.2 |

- |

65 |

80 |

85 |

|

|

6 |

1.3.1 |

- |

+75 |

+75 |

- |

|

1.3.2 |

- |

65 |

80 |

- |

|

|

80 |

1.3.1 |

- |

+80 |

+80 |

- |

|

1.3.2 |

- |

65 |

80 |

- |

|

|

100 - 200 |

1.3.1 |

+100 |

+100 |

+100 |

- |

|

1.3.2 |

50 |

65 |

80 |

- |

|

Примечания:

1. Разрывы окрашенных мест по окружности допускаются не более 20 % ее длины. Длины неокрашенных мест вдоль образующих не более 5 мм.

2. Наличие неокрашенных мест на длине конуса 10 мм от переднего торца не допускается.

В отверстие шпинделя 1 бабки изделия вводят специальный калибр 2, с определенным маркированным значением зазора А при наибольшем допускаемом значении диаметра конуса шпинделя. Измеряют фактический зазор между торцом фланца калибра и торцом шпинделя.

Затем калибр вынимают и всю его контрольную поверхность покрывают слоем краски. Толщина слоя краски не должна превышать 5 мкм по ГОСТ 2848-75. Вновь вводят калибр в отверстие шпинделя, поворачивают его в обе стороны на угол 90° и вынимают. Визуально оценивают площадь прилегания калибра.

Отклонение определяют:

1) как разность между фактическим размером А и его значением, указанным на калибре;

2) как отношение площади поверхности прилегания к площади рабочей поверхности калибра.

1.4. Торцовое биение шпинделя бабки изделия

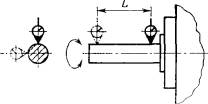

Черт. 2

Таблица 2

|

Наибольший диаметр обрабатываемых зубчатых колес, мм |

Допуск, мкм, для станков классов точности |

|||

|

Н |

П |

В |

А |

|

|

До 125 |

- |

4 |

3 |

2 |

|

Св. 125 » 200 |

- |

4 |

3 |

- |

|

» 200 » 500 |

- |

5 |

3 |

- |

|

» 500 » 800 |

- |

6 |

4 |

- |

|

» 800 » 1600 |

12 |

8 |

5 |

- |

Измерения - по ГОСТ 22267-76, разд. 18, метод 1 (черт. 2).

Измерительный наконечник показывающего измерительного прибора* должен отстоять от оси вращения шпинделя бабки изделия на расстоянии не менее 0,45 диаметра его торцовой поверхности.

___________

* Далее в тексте стандарта - измерительный прибор.

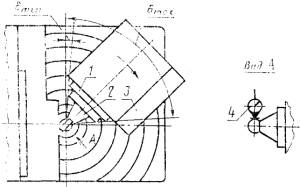

1.5. Постоянство положения оси шпинделя бабки изделия по высоте при повороте бабки изделия (для станков, имеющих ось поворота бабки изделия, проходящую через вершину делительного конуса обрабатываемого колеса)

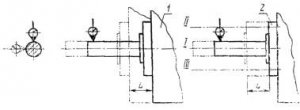

Черт. 3

Таблица 3

|

Наибольший диаметр обрабатываемых зубчатых колес, мм |

Допуск, мкм, для станков классов точности |

|||

|

Н |

П |

В |

А |

|

|

До 125 |

- |

16 |

10 |

8 |

|

Св. 125 » 200 |

- |

16 |

10 |

- |

|

» 200 » 320 |

- |

20 |

12 |

- |

|

» 320 » 500 |

- |

25 |

16 |

- |

|

» 500 » 800 |

- |

30 |

20 |

- |

|

» 800 » 1600 |

65 |

40 |

25 |

- |

В отверстие шпинделя 1 (черт. 3) бабки изделия 3 плотно вставляют контрольную оправку 2 с шариком. Бабку изделия по шкале и нониусу осевой установки устанавливают на маркированный на оправке размер от центра шарика до торца шпинделя бабки изделия, а по шкале угловой установки на наименьший угол ?min.

Измерительный прибор 4 закрепляют неподвижно так, чтобы его наконечник касался шарика оправки в наивысшей точке по диаметральному сечению в плоскости, перпендикулярной плоскости поворота бабки.

Бабку изделия поворачивают по круговым направляющим на угол от ?min до ?max и записывают показания измерительного прибора в крайних и среднем фиксированных положениях бабки изделия при затянутых винтах.

Для станков, имеющих гипоидное смещение, измерения проводят в нулевом (исходном) положении шпиндельной головки.

Отклонение равно наибольшей алгебраической разности показаний измерительного прибора.

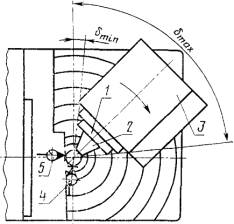

1.6. Пересечение оси поворота бабки изделия с осью шпинделя бабки изделия (для станков, имеющих ось поворота бабки изделия, проходящую через вершину делительного конуса обрабатываемого колеса):

1.6.1. В нулевом (исходном) положении шпиндельной головки;

1.6.2. В крайних гипоидных положениях шпиндельной головки

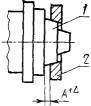

Черт. 4

Таблица 4

|

Наибольший диаметр обрабатываемых зубчатых колес, мм |

Номер пункта |

Допуск, мкм, для станков классов точности |

|||

|

Н |

П |

В |

А |

||

|

До 125 |

1.6.1 |

- |

16 |

10 |

8 |

|

1.6.2 |

- |

20 |

12 |

10 |

|

|

Св. 125 до 200 |

1.6.1 |

- |

16 |

10 |

- |

|

1.6.2 |

- |

20 |

12 |

- |

|

|

Св. 200 до 320 |

1.6.1 |

- |

20 |

12 |

- |

|

1.6.2 |

- |

25 |

16 |

- |

|

|

Св. 320 до 500 |

1.6.1 |

- |

25 |

16 |

- |

|

1.6.2 |

- |

30 |

20 |

- |

|

|

Св. 500 до 800 |

1.6.1 |

- |

30 |

20 |

- |

|

1.6.2 |

- |

40 |

25 |

- |

|

|

Св. 800 до 1600 |

1.6.1 |

65 |

40 |

25 |

- |

|

1.6.2 |

80 |

50 |

30 |

- |

|

Установка рабочих органов станка и оправки 2 (черт. 4) аналогична установке при измерении по п. 1.5. Бабку изделия устанавливают на наименьший угол поворота ?min. Для станков с гипоидным смещением шпиндельную головку устанавливают в нулевое положение. Измерительные приборы 4 и 5 устанавливают так, чтобы их измерительные наконечники касались шарика оправки, при этом направление измерения прибором 4 должно совпадать с осью шпинделя бабки изделия, а прибором 5 должно быть перпендикулярно оси шпинделя и оси поворота бабки изделия.

Бабку изделия поворачивают на угол от ?min до ?max с предварительной выборкой зазоров. Перемещают бабку изделия в осевом направлении, добиваясь наименьших показаний измерительных приборов, и записывают показания приборов в крайних и среднем фиксированных угловых положениях бабки изделия при затянутых винтах.

Для станков, имеющих гипоидное смещение, измерения проводят также в двух крайних положениях шпиндельной головки при затянутых винтах без изменения осевой установки бабки изделия.

Отклонение равно наибольшей алгебраической разности показаний каждого измерительного прибора при различных угловых установках бабки изделия.

1.7. Осевое биение люльки

Черт. 5

Таблица 5

|

Наибольший диаметр обрабатываемых зубчатых колес, мм |

Допуск, мкм, для станков классов точности |

|||

|

Н |

п |

В |

А |

|

|

До 125 |

- |

16 (16) |

10 (10) |

8 |

|

» 125 » 200 |

- (32) |

16 (20) |

10 (12) |

- |

|

» 200 » 500 |

- (40) |

16 (25) |

10 (16) |

- |

|

» 500 » 800 |

- (50) |

25 (30) |

16 (20) |

- |

|

» 800 » 1600 |

65 (65) |

32 (40) |

20 (-) |

- |

Примечание. Допуски, указанные в скобках, - до 01.07.87.

В отверстие шпинделя 4 (черт. 5) бабки изделия плотно вставляют контрольную оправку 3 с шариком. Бабку изделия устанавливают так, чтобы ось вращения люльки пересекала центр шарика оправки. Измерительный прибор 2 закрепляют на торце люльки 1 так, чтобы его плоский измерительный наконечник касался шарика оправки. Направление измерения должно совпадать с осью люльки.

Измерения проводят при медленном повороте люльки в направлении рабочего хода на угол около 50° из трех различных начальных положений люльки на всей рабочей зоне ее качания.

Отклонение равно наибольшей алгебраической разности показаний измерительного прибора при одном измерении.

1.8. Радиальное биение конического отверстия шпинделя бабки изделия:

1.8.1. У торца;

1.8.2. На расстоянии L

Черт. 6

Таблица 6

|

Наибольший диаметр обрабатываемых зубчатых колес, мм |

Номер пункта |

L, мм |

Допуск, мкм, для станков классов точности |

|||

|

Н |

П |

В |

А |

|||

|

До 125 |

1.8.1 |

- |

- |

5 |

3 |

2 |

|

1.8.2 |

75 |

- |

6 |

4 |

2,5 |

|

|

Св. 125 до 200 |

1.8.1 |

- |

- |

5 |

3 |

- |

|

1.8.2 |

150 |

- |

8 |

5 |

- |

|

|

Св. 200 до 500 |

1.8.1 |

- |

- |

6 |

4 |

- |

|

1.8.2 |

150 |

- |

8 |

5 |

- |

|

|

Св. 500 до 800 |

1.8.1 |

- |

- |

8 |

5 |

- |

|

1.8.2 |

150 |

- |

12 |

8 |

- |

|

|

Св. 800 до 1600 |

1.8.1 |

- |

16 |

10 |

6 |

- |

|

1.8.2 |

150 |

25 |

16 |

10 |

- |

|

Измерения - по ГОСТ 22267-76, разд. 15, метод 2 (черт. 6).

1.9. Параллельность направления перемещения бабки изделия или гильзы шпинделя бабки изделия оси шпинделя в плоскостях: проходящей через ось поворота бабки изделия и перпендикулярной ей (станки с гипоидным смещением шпиндельной головки проверяют в нулевом (исходном) I и в крайних II и III гипоидных положениях шпиндельной головки).

Черт. 7

Таблица 7

|

Наибольший диаметр обрабатываемых зубчатых колес, мм |

L, мм |

Допуск, мкм, для станков классов точности |

|||

|

Н |

П |

В |

А |

||

|

До 125 |

75 |

- |

12 |

8 |

6 |

|

Св. 125 » 200 |

150 |

- |

16 |

10 |

- |

|

» 200 » 500 |

200 |

- |

20 |

12 |

- |

|

» 500 » 800 |

300 |

- |

25 |

16 |

- |

|

» 800 » 1600 |

500 |

50 |

30 |

20 |

- |

Измерения - по ГОСТ 22267-76, разд. 6, метод 3б (черт. 7).

Бабку изделия 1 (черт. 7) или гильзу шпинделя 2 перемещают на наибольшую длину хода, но не более величины L, указанной в табл. 7.

Измерения проводят в начале и конце перемещения при затянутых винтах крепления бабки изделия.

1.10. Точность базирующих наружных конических поверхностей инструментального шпинделя:

1.10.1. Зазор А+D между торцом фланца калибра и торцом шпинделя;

1.10.2. Прилегание конуса калибра по краске

Черт. 8

Таблица 8

|

Диаметр конуса по ГОСТ 17548-83, мм |

Номер пункта |

Допуск D на зазор в мкм: прилегание в %, не менее, для станков классов точности |

|||

|

Н |

П |

В |

А |

||

|

25,4 |

1.10.1 |

- |

+60 |

+60 |

+60 |

|

1.10.2 |

- |

65 |

80 |

85 |

|

|

58,23 |

1.10.1 |

+96 |

+96 |

+96 |

- |

|

1.10.2 |

50 |

65 |

80 |

- |

|

|

127 |

1.10.1 |

+96 |

+96 |

+96 ; |

|