ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

[ГОССТАНДАРТ СССР]

ВСЕСОЮЗНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

ПО НОРМАЛИЗАЦИИ В МАШИНОСТРОЕНИИ

[ВНИИНМАШ]

РЕКОМЕНДАЦИИ

ФОРМЫ ЗАТОЧКИ РЕЖУЩЕЙ ЧАСТИ

РЕЗЦОВ ДЛЯ ОБРАБОТКИ

ПЛАСТМАСС И УСЛОВИЯ ИХ

ЭКСПЛУАТАЦИИ

Р 50-28-87

Москва

ИЗДАТЕЛЬСТВО СТАНДАРТОВ

1998

РЕКОМЕНДАЦИИ

|

ФОРМЫ ЗАТОЧКИ РЕЖУЩЕЙ ЧАСТИ РЕЗЦОВ |

Р 50-28-87 |

Дата введения 01.01.88

Настоящие рекомендации распространяются на токарные, проходные, подрезные, отрезные и расточные резцы с твердосплавными пластинами для обработки пластмасс.

1. ФОРМЫ ЗАТОЧКИ И ДОВОДКИ РЕЖУЩЕЙ ЧАСТИ РЕЗЦОВ

1.1. Резцы изготовляются по ГОСТ 18877-73, ГОСТ 18879-73, ГОСТ 18882-73, ГОСТ 18884-73 со следующими формами заточки, указанными в табл. 1.Таблица 1

°Обработка полиэтилена высокого давления, полиэтилена низкого давления, полипропилена, стабилизированного сажей 7 %

12°

|

Форма заточки |

Угол врезки пластины в державку |

Область применения |

|

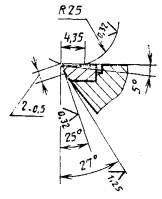

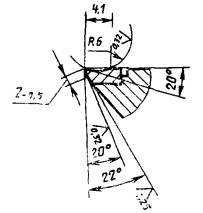

Форма I |

Обработка стеклотекстолита марок СТ, ЭФ-32-301, ВФТС, прессматериала марок АГ-4-В, АГ-4-С, стеклопластика марок 27 - 63С, П-5 - 2, СК-9Ф, прессматериала марки К-73 - 2 |

|

|

|

||

|

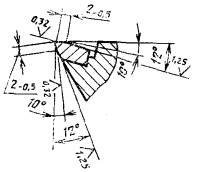

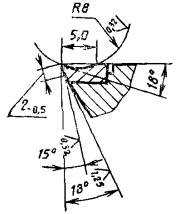

Форма II |

12° |

Обработка стеклопластика марок ФН, 33 - 18С, стеклопластика на основе жгута |

|

|

||

|

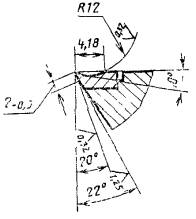

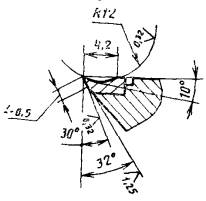

Форма III |

Обработка волокнита, винипласта, текстолита марок Б, ПТ, ПТК, фенопласта марок К-18 - 2, К-21 - 22, гетинакса |

|

|

|

||

|

|

12° |

|

|

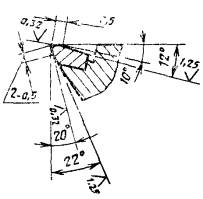

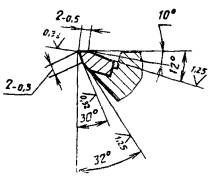

Форма IV |

Обработка древпластика, аминопласта, кордоволокнита |

|

|

|

||

|

Форма V |

Обработка поликапролактама, сополимера стирола марки СНП-2, полипропилена нестабилизированного |

|

|

|

||

|

Форма VI |

||

|

|

||

|

|

2. РЕКОМЕНДАЦИИ ПО ПРИМЕНЕНИЮ И ЭКСПЛУАТАЦИИ РЕЗЦОВ ДЛЯ ОБРАБОТКИ ПЛАСТМАСС

2.1. Для рационального использования режущего инструмента необходимо использовать следующие особенности пластмасс:

а) низкая теплостойкость (200 - 300°С);

в отличие от механической обработки металлов, где в процессе резания основная масса тепла уходит в срезаемую стружку и лишь небольшая часть в резец, при обработке пластмасс вследствие их низкой теплопроводности основная масса тепла уходит в резец;

б) низкая теплопроводность (в 500 - 600 раз ниже теплопроводности металлов);

в) высокая истирающая способность;

при повышенной истирающей способности пластмасс, особенно стеклопластиков, и высокой температуре резца интенсивно изнашивается (затупляется) режущая часть;

г) изменение диэлектрических свойств под действием воды, растворов мыла и соды (смазывающе-охлаждающих жидкостей);

д) выделение в процессе резания пыли и газов, вредно влияющих на здоровье работающих.

Перечисленные особенности пластмасс вынуждают вести процесс резания с минимальным теплообразованием и, следовательно, с минимальным износом режущего инструмента.

Вследствие этого определение оптимальных геометрических параметров режущей части инструментов и их высокой износоустойчивости приобретает особое значение.

Износ твердосплавных резцов в процессе резания происходит в результате истирания зерен карбида вольфрама содержащихся в кобальтовой связке.

2.2. Исследованиями установлено, что обработку пластмасс, особенно стеклопластиков, наиболее эффективно производить резцами, оснащенными пластинами из твердого сплава группы ВК (вольфрамо-кобальтовой) по ГОСТ 3882-74.

Наиболее износостойким является твердый сплав марки ВК3-М с мелко зернистой структурой. Ввиду его пониженной прочности на изгиб (?и = 11 МПа) и повышенной хрупкости он рекомендуется для чистовой и получистовой обработки пластмасс (без толчков и ударов).

Черновую и получистовую обработку следует производить резцами, оснащенными пластинами из твердого сплава марки ВК6-М также с мелкозернистой структурой (?н = 15 МПа).

Геометрические параметры режущей части резцов оказывают значительное влияние на процесс обработки пластмасс.

Исследованиями показано, что в связи с упругостью пластмасс обработку их целесообразно вести резцами с большими углами задней заточки.

Заточку резцов необходимо производить с обязательной доводкой алмазным шлифовальным кругом.

В зависимости от требуемых для данной марки пластмассы углов заточки (? и ?) выбирается соответствующая врезка пластины, обеспечивающая съем минимального слоя твердого сплава.

Параметры шероховатости режущих поверхностей резцов указаны в технических требованиях ГОСТ 5688-61.

2.3. Режимы резания в зависимости от марки обрабатываемой пластмассы приводятся в следующих таблицах:

|

для фенопласта марки К-18 - 2 |

- в табл. 2; |

|

» » » К-21 - 22 |

- в табл. 3; |

|

» текстолита » ПТК |

- в табл. 4; |

|

для гетинакса |

- в табл. 5; |

|

» волокнита |

- в табл. 6; |

|

» прессматериала марки АГ-4-В |

- в табл. 7; |

|

» стеклотекстолита марки СТ |

- в табл. 8; |

|

» древесной пресскрошки |

- в табл. 9; |

|

» стеклотекстолита марки СК-9Ф |

- в табл. 10; |

|

» » » ФН |

- в табл. 11; |

|

» стеклопластика » П-5-2(29-227) |

- в табл. 12; |

|

» » » 27-63С |

- в табл. 13; |

|

» поликапролактама » Б |

- в табл. 14; |

|

» полиэтилена |

- в табл. 15; |

|

» винипласта |

- в табл. 16; |

|

» полипропилена (нестабилизированного) |

- в табл. 17; |

|

» полипропилена (стабилизированного сажей 7 %) |

- в табл. 18; |

Табл. 20 режимов резания содержит поправочные коэффициенты на скорость резания в зависимости от марки материала режущей части (Ku?), стойкости между переточками (KT?) и вида обработки (K?).

В качестве критерия затупления принимается размер износа по задней поверхности резцов, равный 0,4 - 0,5 мм. При предъявлении повышенных требований к шероховатости поверхности обработки размер износа по задней поверхности резцов следует доводить до 0,2 - 0,3 мм.

Обработка пластмасс резанием, особенно стеклопластиков, сопровождается выделением мельчайших пылинок стекла и смолы, которые рассеиваются в воздухе и загрязняют его.

Для удаления вредных для здоровья работающих стружки, пыли и газов, образующихся при обработке пластмасс, особенно стеклопластиков, необходимо соблюдать следующие правила:

1) рабочее помещение должно быть оборудовано хорошей вентиляцией и индивидуальной вытяжкой к каждому станку;

2) рабочие должны иметь спецодежду, которая должна храниться в отдельном шкафу;

3) лица, занятые работой со стеклопластиками, должны пройти медицинский осмотр и специальный инструктаж.

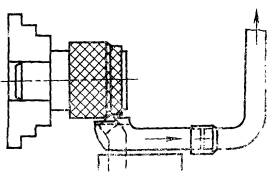

На чертеже в качестве примера приводится схема удаления стружки и пыли от резца при точении пластмасс.

Непосредственно к резцу подводится трубка диаметром 20 мм, которая через гибкий рукав соединяется с пылесосом ЦП-1 (типа применяемого на универсально-заточных станках модели 3А64), имеющем электромотор ДПТ 22/2 мощностью 0,75 кВт с частотой вращения n= 2850 об/мин.

Образующаяся от работы резца стружка и пыль удаляются пылесосом через трубку и гибкий рукав, укрепленный на суппорте станка.

Схема удаления стружки и пыли от резца при точении пластмасс

Таблица 2

Режимы резания при точении фенопласта марки К-18-2 проходными резцами ? = 45°, оснащенными пластинами из твердого сплава марки ВК6-М со стойкостью Т = 60 мин

|

Глубина резания t, мм |

Скорость резания ?, м/мин, для подачи S, мм/об |

||||||

|

452 |

389 |

351 |

322 |

301 |

267 |

246 |

|

|

1,0 |

390 |

334 |

303 |

278 |

260 |

231 |

213 |

|

1,5 |

333 |

285 |

259 |

237 |

222 |

197 |

181 |

|

2,0 |

321 |

275 |

250 |

229 |

212 |

190 |

178 |

|

2,5 |

304 |

261 |

237 |

217 |

203 |

180 |

166 |

|

3,0 |

- |

249 |

225 |

206 |

193 |

171 |

158 |

|

4,0 |

- |

- |

209 |

191 |

179 |

159 |

147 |

|

5,0 |

- |

- |

196 |

179 |

168 |

149 |

137 |

Таблица 3

Режимы резания при точении фенопласта марки К-21-22 проходными резцами ? = 45°, оснащенными пластинами из твердого сплава марки ВК6-М со стойкостью Т = 60 мин

|

Глубина резания t, мм |

Скорость резания ?, м/мин, для подачи S, мм/об |

||||||

|

411 |

354 |

319 |

292 |

274 |

243 |

223 |

|

|

1,0 |

355 |

304 |

276 |

253 |

236 |

210 |

194 |

|

1,5 |

302 |

259 |

235 |

215 |

202 |

179 |

164 |

|

2,0 |

292 |

250 |

227 |

208 |

193 |

173 |

161 |

|

2,5 |

276 |

237 |

216 |

197 |

184 |

164 |

151 |

|

3,0 |

- |

226 |

205 |

187 |

175 |

155 |

143 |

|

4,0 |

- |

- |

190 |

174 |

163 |

144 |

133 |

|

5,0 |

- |

- |

178 |

163 |

153 |

135 |

125 |

Таблица 4

Режимы резания при точении текстолита марки ПТК проходными резцами ? = 45°, оснащенными пластинами из твердого сплава марки ВК6-М со стойкостью Т = 60 мин

|

Глубина резания t, мм |

Скорость резания ?, м/мин, для подачи S, мм/об |

||||||

|

1177 |

1135 |

1095 |

1070 |

1057 |

1022 |

999 |

|

|

1,0 |

730 |

703 |

678 |

663 |

655 |

633 |

620 |

|

1,5 |

550 |

530 |

509 |

499 |

492 |

476 |

465 |

|

2,0 |

450 |

434 |

416 |

408 |

404 |

391 |

381 |

|

2,5 |

382 |

369 |

357 |

345 |

333 |

331 |

325 |

|

3,0 |

- |

324 |

313 |

305 |

301 |

293 |

286 |

|

4,0 |

- |

- |

257 |

252 |

249 |

240 |

235 |

|

5,0 |

- |

- |

213 |

208 |

206 |

198 |

195 |

Примечание. При обработке текстолита марки ПТ скорость резания умножать на коэффициент К ? 0,5

Таблица 5

Режимы резания при точении гетинакса проходными резцами ? = 45°, оснащенными пластинами из твердого сплава марки ВК6-М со стойкостью Т = 60 мин

|

Глубина резания t, мм |

Скорость резания ?, м/мин, для подачи S, мм/об |

||||||

|

240 |

254 |

275 |

282 |

302 |

260 |

234 |

|

|

1,0 |

204 |

223 |

237 |

260 |

270 |

254 |

205 |

|

1,5 |

192 |

211 |

230 |

244 |

255 |

218 |

194 |

|

2,0 |

183 |

202 |

218 |

232 |

243 |

208 |

183 |

|

2,5 |

174 |

190 |

208 |

225 |

230 |

196 |

173 |

|

3,0 |

- |

186 |

197 |

212 |

221 |

192 |

170 |

|

4,0 |

- |

- |

195 |

210 |

214 |

186 |

163 |

|

5,0 |

- |

- |

182 |

201 |

210 |

174 |

155 |

Таблица 6

Режимы резания при точении волокнита проходными резцами ? = 45°, оснащенными пластинами из твердого сплава марки ВК6-М со стойкостью Т = 60 мин

|

Глубина резания t, мм |

Скорость резания ?, м/мин, для подачи S, мм/об |

||||||

|

607 |

529 |

485 |

455 |

429 |

396 |

367 |

|

|

1,0 |

567 |

496 |

455 |

427 |

403 |

371 |

344 |

|

1,5 |

539 |

471 |

433 |

406 |

382 |

352 |

326 |

|

2,0 |

531 |

464 |

426 |

400 |

377 |

346 |

321 |

|

2,5 |

520 |

455 |

418 |

392 |

369 |

340 |

314 |

|

3,0 |

- |

441 |

405 |

380 |

357 |

329 |

304 |

|

4,0 |

- |

- |

395 |

370 |

349 |

321 |

297 |

|

5,0 |

- |

- |

389 |

364 |

343 |

316 |

292 |

Таблица 7

Режимы резания при точении прессматериала марки АГ-4-В (стекловолокнита) проходными резцами ? = 45°, оснащенными пластинами из твердого сплава марки ВК6-М со стойкостью Т = 60 мин

|

Глубина резания t, мм |

Скорость резания ?, м/мин, для подачи S, мм/об |

||||||

|

197 |

160 |

143 |

128 |

119 |

105 |

95 |

|

|

1,0 |

173 |

142 |

127 |

113 |

|||