ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ОБРАБОТКА МЕТАЛЛОВ ДАВЛЕНИЕМ

ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

ГОСТ 18970-84

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

ОБРАБОТКА МЕТАЛЛОВ ДАВЛЕНИЕМ. ОПЕРАЦИИ КОВКИ И ШТАМПОВКИ Термины и определения Pressure metal working. Forging, closed-die forging and stamping operations. Terms and definitions |

ГОСТ 18970-84 Взамен |

Постановлением Государственного комитета СССР по стандартам от 12 апреля 1984 г. № 1270 срок введения установлен

с 01.07.85

Настоящий стандарт устанавливает применяемые в науке, технике и производстве термины и определения основных операций ковки и штамповки в машиностроении и приборостроении.

Термины, установленные стандартом, обязательны для применения в документации всех видов, научно-технической, учебной и справочной литературе.

Для каждого понятия установлен один стандартизованный термин. Применение терминов-синонимов стандартизованного термина запрещается. Недопустимые к применению термины-синонимы приведены в стандарте в качестве справочных и обозначены пометой «Ндп».

Для отдельных стандартизованных терминов в стандарте приведены в качестве справочных краткие формы, которые разрешается применять, когда исключена возможность их различного толкования. Установленные определения можно, при необходимости, изменять по форме изложения, не допуская нарушения границ понятий.

В случаях, когда необходимые и достаточные признаки понятия содержатся в буквальном значении термина, определение не приведено и, соответственно, в графе «Определение» поставлен прочерк.

В стандарте приведен алфавитный указатель содержащихся в нем терминов.

В стандарте имеется рекомендуемое приложение 1а, содержащее термины и определения показателей эффективности использования металла, и рекомендуемое приложение 1, содержащее термины и определения некоторых операций, являющихся производными от основных.

Стандарт следует применять совместно с ГОСТ 3.1109-82.

Стандартизованные термины набраны полужирным шрифтом, их краткая форма - светлым, а недопустимые синонимы - курсивом.

(Измененная редакция, Изм. № 1).

|

Термин |

Определение |

|

ОБЩИЕ ПОНЯТИЯ |

|

|

1. Обработка металлов давлением |

- |

|

2. Ковка |

Обработка металлов давлением местным приложением деформирующих нагрузок с помощью универсального подкладного инструмента или бойков |

|

Ндп. Свободная ковка |

|

|

3. Штамповка |

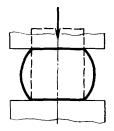

Обработка металлов давлением с помощью штампа Примечание. Штамповка может быть осуществлена в штампе, закрепляемом на рабочем органе кузнечно-штамповочной машины, или незакрепляемом |

|

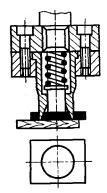

4. Объемная штамповка* |

Штамповка изделий с обусловленным перераспределением металла в поперечном сечении исходной заготовки * Если в одном ручье последовательно или одновременно выполняются несколько разноименных операций (например: осадка и выдавливание, подкатка, разгонка и рельефная формовка и т.п.), обеспечивающих изготовление штампованной заготовки, термин «объемная штамповка» может быть применен для наименования указанной совокупности операций. |

|

5. Листовая штамповка |

Штамповка изделий без обусловленного перераспределения металла в поперечном сечении исходной заготовки |

|

6. Вальцовка 4 - 6. (Новая редакция, Изм. № 1). |

Штамповка изделий при относительном вращении частей штампа или исходной заготовки в процессе деформирования |

|

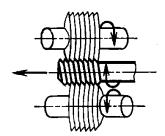

Ндп. Прокатка |

|

|

6а. Безоблойная штамповка |

Объемная штамповка без образования облоя |

|

6б. Облойная штамповка |

Объемная штамповка с вытеснением облоя в облойную канавку ручья штампа |

|

6в. Поковка |

По ГОСТ 3.1109-82. Примечание. Там же - кованая поковка, штампованная поковка, вальцованная поковка |

|

6г. Листоштампованное изделие |

По ГОСТ 3.1109-82 |

|

6д. Штамповочный облой 6а - 6д. (Введены дополнительно, Изм. № 1). |

Заранее предусмотренный технологический избыток металла, вытесненный за пределы штамповочного ручья |

|

РАЗДЕЛИТЕЛЬНЫЕ ОПЕРАЦИИ |

|

|

7. Разделительная операция |

Операция обработки металлов давлением, в результате которой происходит полное или частичное отделение одной части заготовки от другой |

|

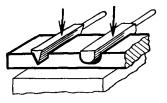

8. Отрезка |

Полное отделение части заготовки по незамкнутому контуру* путем сдвига * Здесь и далее контур рассматривается в плоскости, перпендикулярной направлению движения инструмента. |

|

Ндп. Резка (Измененная редакция, Изм. № 1). |

|

|

9. Разрезка |

Разделение заготовки на части по незамкнутому контуру путем сдвига |

|

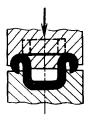

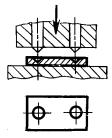

10. Вырубка |

Полное отделение изделия от исходной заготовки по замкнутому контуру путем сдвига |

|

11. Надрезка |

Неполное отделение части заготовки или изделия путем сдвига |

|

Ндп. Надрубка |

|

|

Врезка |

|

|

Подрезка |

|

|

Подсечка |

|

|

Засечка 10 - 11. (Измененная редакция, Изм. № 1). |

|

|

12. Проколка |

Образование в заготовке отверстия без удаления металла в отход |

|

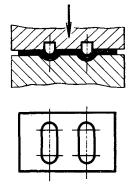

13. Пробивка |

Образование в заготовке отверстия или паза путем сдвига с удалением части металла в отход |

|

Ндп. Просечка |

|

|

Высечка |

|

|

Зарубка |

|

|

Врезка |

|

|

Засечка |

|

|

Прорезка |

|

|

14. Обрезка |

Удаление излишков металла путем сдвига |

|

Ндп. Обрубка |

|

|

Обсечка |

|

|

15. Зачистка 14 - 15. (Измененная редакция, Изм. № 1). |

Удаление технологических припусков с помощью штампа с образованием стружки для повышения точности размеров и уменьшения шероховатости поверхности штампованной поковки или листоштампованного изделия |

|

16. Высечка |

Полное отделение заготовки или изделия от исходной заготовки по замкнутому контуру путем внедрения инструмента |

|

17. Просечка в штампе |

Образование отверстия в поковке путем внедрения инструмента с удалением части металла в отход

|

|

Просечка (Измененная редакция, Изм. № 1). |

|

|

18. Надрубка |

Образование углублений на заготовке за счет внедрения кузнечного инструмента на неполную толщину заготовки |

|

19. Отрубка |

Полное отделение части заготовки по незамкнутому контуру путем внедрения инструмента |

|

Ндп. Рубка |

|

|

20. Разрубка (Измененная редакция, Изм. № 1). |

Разделение поковки на части путем внедрения инструмента |

|

21. Ломка |

Разделение заготовки на части путем разрушения изгибом |

|

ФОРМОИЗМЕНЯЮЩИЕ ОПЕРАЦИИ |

|

|

22. Формоизменяющая операция |

Операция обработки металлов давлением, в результате которой изменяется форма заготовки путем пластического деформирования |

|

23. Рельефная формовка |

Образование рельефа в листовой заготовке за счет местных растяжений без обусловленного изменения толщины металла |

|

Формовка |

|

|

Ндп. Пуклевка |

|

|

Зиговка |

|

|

Выдавка |

|

|

Рельефная штамповка |

|

|

24. Вытяжка (Новая редакция, Изм. № 1). |

Образование полого изделия из плоской или полой исходной листовой заготовки |

|

25. Гибка |

Образование или изменение углов между частями заготовки или придание ей криволинейной формы

|

|

Ндп. Малковка |

|

|

Свертывание |

|

|

26. Закатка (Измененная редакция, Изм. № 1). |

Образование закругленных бортов на краях полой заготовки или изделия |

|

27. Завивка |

Образование закругленной на концах плоской заготовки или заготовки из проволоки |

|

28. Чеканка |

Образование на поверхности заготовки или изделия рельефных изображений за счет перераспределения металла |

|

29. Кернение |

Образование точечных углублений на заготовке или изделия |

|

Ндп. Керновка 28, 29. (Измененная редакция, Изм. № 1). |

|

|

30. Отбортовка |

Образование борта по внутреннему контуру заготовки или изделия |

|

Ндп. Бортовка |

|

|

Фланцовка (Новая редакция, Изм. № 1). |

|

|

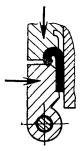

31. Обжим в штампе |

Уменьшение размеров поперечного сечения части полой заготовки путем одновременного воздействия инструмента по всему ее периметру |

|

Обжим |

|

|

Ндп. Обжатие |

|

|

Обжимка |

|

|

32. Раздача |

Увеличение размеров поперечного сечения части полой заготовки путем одновременного воздействия инструмента по всему периметру |

|

Ндп. Выпучивание |

|

|

Фланцовка |

|

|

33. Скручивание |

Поворот части заготовки вокруг продольной оси |

|

Ндп. Скрутка |

|

|

Кручение |

|

|

Разворот |

|

|

Выкрутка |

|

|

Закрутка |

|

|

Закручивание |

|

|

34. Обтяжка |

Образование заготовки заданной формы приложением растягивающих усилий к ее краям |

|

35. Калибровка |

Повышение точности размеров штампованной поковки или листоштампованного изделия и (или) уменьшение шероховатости поверхности |

|

36. Правка давлением |

Устранение искажений формы заготовки или изделия |

|

Правка |

|

|

Ндп. Рихтовка |

|

|

37. Выдавливание |

Вытеснение металла исходной заготовки в полость и (или) отверстие ручья штампа |

|

Ндп. Ударное выдавливание |

|

|

Редуцирование |

|

|

Прессование 35 - 37. (Измененная редакция, Изм. № 1). |

|

|

38. Редуцирование |

Уменьшение площади поперечного сечения заготовки при проталкивании ее через калибрующую матрицу усилием, направленным вдоль оси заготовки |

|

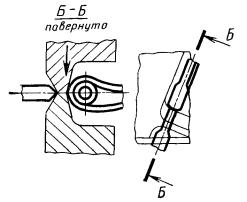

39. Прошивка |

Образование несквозной полости в заготовке за счет свободного вытеснения металла |

|

Ндп. Наметка (Измененная редакция, Изм. № 1). |

|

|

40. Протяжка кузнечная |

Удлинение заготовки или ее части за счет уменьшения площади поперечного сечения |

|

Протяжка |

|

|

Ндп. Кузнечная вытяжка |

|

|

41. Осадка давлением |

Уменьшение высоты заготовки при увеличении площади ее поперечного сечения |

|

Осадка |

|

|

42. Высадка |

Осадка части заготовки |

|

43. Раскатка |

Увеличение диаметра кольцевой заготовки при ее вращении на оправке за счет уменьшения толщины стенок путем последовательного воздействия инструмента |

|

Ндп. Протяжка на оправке (Измененная редакция, Изм. № 1). |

|

|

44. Подкатка |

Увеличение площади поперечных сечений заготовки на отдельных участках за счет уменьшения площади поперечного сечения исходной заготовки на других участках при незначительном удлинении заготовки |

|

45. Обкатка |

Придание заготовке цилиндрической формы путем деформирования, чередующегося с поворотами заготовки вокруг своей оси |

|

Ндп. Обкатывание |

|

|

Биллетировка |

|

|

46. Разгонка |

Увеличение размеров в плане заготовки или ее части за счет уменьшения толщины |

|

Ндп. Уширение |

|

|

Перебивка |

|

|

Плющение |

|

|

Расплющивание |

|

|

47. Радиальное обжатие |

Уменьшение площади поперечного сечения заготовки под воздействием перемещающегося в радиальном направлении инструмента при относительном вращении заготовки и инструмента |

|

Ндп. Ротационная ковка |

|

|

Редуцирование |

|

|

48. Проглаживание |

Устранение неровностей поверхности заготовки последовательным местным деформированием |

|

Ндп. Шлихтовка |

|

|

49. Передача |

Смещение одной части заготовки относительно другой при сохранении параллельности осей или плоскостей частей заготовки |

|

50. Накатка (Измененная редакция, Изм. № 1). |

Образование на заготовке резьбы, мелких рифлений, зубьев непрерывным воздействием инструмента |

51 - 54. (Исключены, Изм № 1).

АЛФАВИТНЫЙ УКАЗАТЕЛЬ ТЕРМИНОВ

Биллетировка 45

Бортовка 30

Вальцовка 6

Врезка 11, 13

Выдавка 23

Выдавливание 37

Выдавливание ударное 37

Выкрутка 33

Выпучивание 32

Вырубка 10

Высадка 42

Высечка 13

Высечка 16

Вытяжка 24

Вытяжка кузнечная 40

Гибка 25

Завивка 27

Закатка 26

Закрутка 33

Закручивание 33

Зарубка 13

Засечка 11, 13

Зачистка 15

Зиговка 23

Изделие листоштампованное 6г

Калибровка 35

Кернение 29

Керновка 29

Ковка 2

Ковка ротационная 47

Ковка свободная 2

Кручение 33

Ломка 21

Малковка 25

Надрезка 11

Надрубка 18

Надрубка 11

Накатка 50

Наметка 39

Обжатие 31

Обжатие радиальное 47

Обжим 31

Обжим в штампе 31

Обжимка 31

Обкатка 45

Обкатывание 45

Облой штамповочный 6д

Обработка металлов давлением 1

Обрезка 14

Обрубка 14

Обсечка 14

Обтяжка 34

Операция разделительная 7

Операция формоизменяющая 22

Осадка 41

Отбортовка 30

Отрезка 8

Отрубка 19

Перебивка 46

Передача 49

Плющение 46

Подкатка 44

Подрезка 11

Подсечка 11

Поковка 6в

Правка 36

Правка давлением 36

Прессование 37

Пробивка 13

Проглаживание 48

Прокатка 6

Проколка 12

Прорезка 13

Просечка 13

Просечка 17

Просечка в штампе 17

Протяжка 40

Протяжка кузнечная 40

Протяжка на оправке 43

Пуклевка 23

Прошивка 39

Разворот 33

Разгонка 46

Раздача 32

Разрезка 9

Разрубка 20

Раскатка 43

Расплющивание 46

Редуцирование 38

Редуцирование 37, 47

Резка 8

Рихтовка 36

Рубка 19

Свертывание 25

Скрутка 33

Скручивание 33

Уширение 46

Фланцовка 30, 32

Формовка 23

Формовка рельефная 23

Чеканка 28

Шлихтовка 48

Штамповка 3

Штамповка безоблойная 6а

Штамповка листовая 5

Штамповка облойная 6б

Штамповка объемная 4

Штамповка рельефная 23

(Новая редакция, Изм. № 1).

ПРИЛОЖЕНИЕ 1а

Рекомендуемое

Показатели эффективности использования металла

|

Термин |

Определение |

|

Коэффициент раскроя |

При ковке и объемной штамповке - отношение массы заготовок к массе материала, использованного для их изготовления; при листовой штамповке - отношение массы деталей, изготовленных из одной исходной заготовки к массе исходной заготовки. Примечание. При ковке и объемной штамповке под массой материала понимают массу мерного или немерного прутка либо другого сортамента, поступающих на первую технологическую операцию - разрезку на заготовки; при листовой штамповке под массой исходной заготовки понимают массу полосы, части листа или карты, рулона или куска ленты,, поступающих на первую технологическую операцию - вырубку или отрезку

где Кр·к - коэффициент раскроя при ковке или объемной штамповке; Мз - масса заготовки; nз - количество заготовок, изготовленных из материала; М - масса материала

где Кр·л - коэффициент раскроя при листовой штамповке; Мд - масса детали; nд - количество деталей, изготовленных из исходной заготовки; Ми·з - масса исходной заготовки |

|

Коэффициент точности заготовки |

Отношение массы поковок, изготовленных из одной заготовки к массе заготовки

где Кз - коэффициент точности заготовки; Мп - масса поковки; nп·з - количество поковок, изготовленных из одной заготовки; Мз - масса заготовки |

|

Коэффициент точности поковки |

Отношение массы деталей, изготовленных из одной поковки к массе поковки

где Кп - коэффициент точности поковки; Мд - масса детали,; nд.п - количество деталей, изготовленных из одной поковки; Мп - масса поковки |

|

Нрк. Коэффициент весовой точности |

|

|

Коэффициент выхода годных поковок |

Отношение массы поковки к норме расхода металла на детали, изготовленные из одной поковки Примечание. Под нормой расхода металла на одну деталь понимают отношение массы металла к количеству изготовленных из него деталей. где Кг - коэффициент выхода годных поковок; Мп - масса поковки; Н - норма расхода металла на одну деталь; nд·п - количество деталей, изготовленных из одной поковки Кг = Кр·к · Кз, где Кг - коэффициент выхода годных поковок; Кр·к - коэффициент раскроя; Кз - коэффициент точности заготовки |

|

Коэффициент использования металла |

Отношение массы детали к норме расхода металла на одну деталь где Ки - коэффициент использования металла; Мд - масса детали; Н - норма расхода металла на одну деталь При ковке и объемной штамповке коэффициент использования металла может быть вычислен по формуле: Ки = Кр·к · Кз · Кп = Кп · Кг, где Ки - коэффициент использования металла; Кр·к - коэффициент раскроя; Кз - коэффициент точности заготовки; Кп - коэффициент точности поковки; Кг - коэффициент выхода годных поковок |

ПРИЛОЖЕНИЕ 1

Рекомендуемое

Термины и определения некоторых операций, являющиеся производными от основных

|

Термин |

Определение |

|

Чистовая вырубка |

Вырубка в условиях всестороннего неравномерного сжатия в зоне разделения материала |

|

Чистовая пробивка |

Пробивка в условиях всестороннего неравномерного сжатия в зоне разделения материала

|

|

Ротационная вытяжка |

Вытяжка при относительном вращении инструмента и заготовки |

|

Вытяжка с утонением |

Вытяжка полой заготовки с обусловленным уменьшением толщины стенок исходной полой заготовки без изменения ее внутреннего диаметра

|

|

Комбинированная вытя; |