ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СТАНКИ МЕТАЛЛОРЕЖУЩИЕ

СХЕМЫ И СПОСОБЫ ИЗМЕРЕНИЙ

ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ

ГОСТ 22267-76

(СТ СЭВ 3719-82 - СТ СЭВ 3722-82, СТ СЭВ 4141-83 -

СТ СЭВ 4145-83, СТ СЭВ 4148-83, СТ СЭВ 4580-84 -

СТ СЭВ 4585-84, СТ СЭВ 4992-85, СТ СЭВ 4993-85,

СТ СЭВ 4995-85, СТ СЭВ 4996-85

и СТ СЭВ 5545-86)

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва - 1988

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

СТАНКИ МЕТАЛЛОРЕЖУЩИЕ Схемы и способы измерений геометрических Metal-cutting machine tools. |

ГОСТ |

Дата введения 01.01.88

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на все типы металлорежущих станков и устанавливает схемы и способы измерений следующих геометрических параметров:

геометрических форм и относительного положения поверхностей, используемых для базирования заготовки и инструмента;

траектории перемещения рабочих органов;

положения осей вращения и траекторий перемещений рабочих органов, несущих заготовку и инструмент, относительно друг друга и баз;

координат линейных и угловых перемещений рабочих органов.

Термины и пояснения, применяемые в настоящем стандарте, приведены в приложении 9.

(Измененная редакция, Изм. № 1, 2, 3, 5).

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. При определении точности станков измеряют ее показатели, то есть отклонения формы и относительного положения линий и поверхностей станков и траекторий движения их рабочих органов.

1.2. Общие требования к условиям проведения измерений - по ГОСТ 8-82.

1.3. Методы и средства измерений, не указанные в настоящем стандарте, устанавливаются в нормативно-технической документации на станки конкретных типов.

1.4. Относительное положение и перемещение рабочих органов, станка при измерении должно воспроизводить их положение и перемещение при обработке заготовки. Приборы для измерения длин должны, как правило, устанавливаться на место рабочего инструмента, а применяемые при измерении поверочные линейки и угольники, контрольные оправки, образцовые штриховые меры и т.п. - на место обрабатываемой заготовки.

1.5. Положение точки, траекторию которой проверяют, устанавливают в нормативно-технической документации на станки конкретных типов.

1.6. Предпочтительны средства измерения, обеспечивающие отсчет отклонений в тех же единицах, в которых они задаются в нормативно-технической документации на станки конкретных типов.

1.7. Последовательность измерений следует выбирать такой, чтобы число переустановок средств измерения было минимальным.

1.8. При проведении измерений с интервалами (шагами) их длину устанавливают стандартами на нормы точности конкретных типов станков в зависимости от длины и точности проверяемой поверхности. Если такие указания отсутствуют, то интервал измерений (шаг) принимают равным 0,05 - 0,3 длины проверяемой поверхности (перемещения), но не более 1000 мм.

(Измененная редакция, Изм. № 1).

1.9. При проведении измерений должны соблюдаться правила техники безопасности по ГОСТ 12.2.009-80.

2. ОСНОВНЫЕ ТРЕБОВАНИЯ К СРЕДСТВАМ ИЗМЕРЕНИЯ, ИСПОЛЬЗУЕМЫЕ ПРИ ИЗМЕРЕНИИ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ СТАНКОВ

2.1. Средства измерения - по ГОСТ 8-82.

2.2. Погрешность средств измерения, включающая погрешность прибора для измерения длин и отклонения формы и относительного положения рабочих поверхностей, применяемых при измерении поверочных линеек и угольников, контрольных оправок, шаров, колец и т.п., должна соответствовать пределам допускаемых погрешностей измерения по ГОСТ 8.051-81 и погрешности метода измерения по ГОСТ 8-82.

2.3. Допускается с целью исключения из результатов измерения отклонений формы и относительного положения рабочих поверхностей, применяемых при измерении поверочных линеек и угольников, контрольных оправок и т.п., производить их перестановку с поворотом на 180°. Поверочные линейки поворачивают вокруг оси, параллельной их рабочим поверхностям. При этом определение значений отклонений проводят следующим образом.

2.3.1. В случае использования поверочной линейки применяют формулу

где ? - отклонение от заданной формы;

?1 - показания прибора для измерения длин;

?2 - показания прибора для измерения длин после поворота линейки на 180° по той же рабочей поверхности.

Правило знаков. Увеличение расстояния между проверяемой поверхностью и рабочей поверхностью линейки (+), уменьшение - (-).

2.3.2. В случае использования поверочного угольника применяют формулу

где ? - отклонение от заданной формы или положения;

?1 - показания прибора для измерения длин;

?2 - показания прибора для измерения длин после поворота угольника на 180°.

Правило знаков. Перемещение измерительного наконечника прибора для измерения длин:

«из тела» поверочного угольника (+);

«в тело» поверочного угольника (-).

2.3.3. В случае использования контрольной оправки применяют формулу

где ? - отклонение;

?1 - показания прибора для измерения длин;

?2 - показания прибора для измерения длин после поворота оправки на 180°.

2.3.4. Правила исключения из результатов измерений осевого биения путем поворота коленчатой оправки с прибором для измерения длин на 180° приведены в описаниях соответствующих методов.

2.4. Жесткость контрольных оправок, стоек, державок должна находиться в соответствии с погрешностью метода измерения по ГОСТ 8-82.

2.5. Мостики, применяемые для измерений шаговым методом, должны иметь два опорных платика, расстояние между серединами которых равно шагу измерения. Ширину платиков выбирают в пределах 10 - 50 мм в зависимости от размера мостика.

Предпочтительно применение измерительных мостиков с самоустанавливающимися опорами.

(Измененная редакция, Изм. № 1).

2.6. При применении пузырьковых уровней отсчет следует производить по двум концам пузырька и за результат измерения принимать среднее из двух отсчетов.

2.7. Размеры меньшей стороны (диаметр) опорных поверхностей стоек и ползушек, на которые устанавливают приборы для измерения длин при измерении отклонений от плоскостности и прямолинейности, должны быть не более:

50 мм - при длине измерения до 1 м;

0,1 длины измерения - при длине измерения свыше 1 м.

Меньшие стороны опорных поверхностей стоек и ползушек должны быть параллельны направлению их перемещения по плоскости.

3. ПРЯМОЛИНЕЙНОСТЬ ПЕРЕМЕЩЕНИЯ

3.1. Методы измерения

Метод 1 - с помощью поверочной линейки и прибора для измерения длин при длине измерения до 1600 мм:

а) для измерения отклонений от прямолинейности хода рабочего органа, несущего обрабатывающий инструмент,

б) для измерения отклонений от прямолинейности хода рабочего органа, несущего заготовку.

Метод 2 - с помощью консольной контрольной оправки и прибора для измерения длин при длине измерения до 500 мм и с помощью центровой контрольной оправки и прибора для измерения длин при длине измерения до 1600 мм:

а) для измерения отклонений от прямолинейности хода рабочего органа, несущего обрабатывающий инструмент,

б) для измерения отклонений от прямолинейности хода рабочего органа, несущего заготовку.

Метод 3 - с помощью натянутой струны и микроскопа при длине перемещения свыше 1600 мм.

Метод 4 - с помощью гидростатического уровня при нелимитируемой длине перемещения.

Метод 5 - с помощью визирной трубы при длине перемещения не менее 1000 мм.

Метод 6 - с помощью оптического квантового генератора и фотоприемника при нелимитируемой длине перемещения.

Метод 7 - с помощью уровня при нелимитируемой длине перемещения.

Метод 8 - с помощью автоколлиматора при нелимитируемой длине перемещения.

3.2. Описание методов измерения

3.2.1. Метод 1а

Средства измерения: поверочная линейка, прибор для измерения длин.

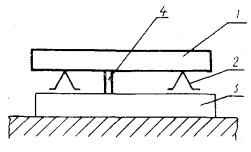

Схема измерения указана на черт. 1.

Черт. 1

Проведение измерения

Поверочную линейку 1 устанавливают с помощью опор 2 на неподвижной части станка рядом с проверяемым рабочим органом 3 параллельно направлению его перемещения так, чтобы показания измерительного прибора 4, установленного на проверяемом рабочем органе, были одинаковыми в крайних точках длины перемещения, при этом измерительный наконечник измерительного прибора должен касаться рабочей поверхности линейки и быть перпендикулярным ей.

Измерения проводят в одной или двух взаимно перпендикулярных плоскостях. Отклонение от прямолинейности траектории перемещения равно наибольшей алгебраической разности показаний измерительного прибора на заданной длине перемещения.

3.2.2. Метод 1б

Средства измерения - аналогичны п. 3.2.1.

Схема измерения указана на черт. 2.

Черт. 2

Проведение измерения

Поверочную линейку 1 устанавливают с помощью опор 2 на проверяемом рабочем органе 3. Измерительный прибор 4 устанавливают на неподвижной части станка так, чтобы его измерительный наконечник касался рабочей поверхности линейки и был перпендикулярен ей.

Измерение проводят в одной или двух взаимно перпендикулярных плоскостях.

Определение отклонений проводят аналогично п. 3.2.1.

3.2.3. Метод 2а

Средства измерения: контрольная оправка с хвостовиком или центровыми отверстиями, прибор для измерения длин.

Схема измерения указана на черт. 3.

Черт. 3

Проведение измерения

Контрольную оправку 1 устанавливают консольно либо в центрах 2. Измерительный прибор 4 устанавливают на проверяемом рабочем органе 3 так, чтобы измерительный наконечник касался образующей оправки и был перпендикулярен ей.

Измерение проводят в одной или двух взаимно перпендикулярных плоскостях. Определение отклонений проводят аналогично п. 3.2.1.

Допускается проводить измерения, если показания измерительного прибора на концах оправки неодинаковы. В этом случае отклонения определяют по приложению 3.

Пример расчета отклонений приведен в приложении 4.

3.2.4. Метод 2б

Средства измерения: контрольная оправка с хвостовиком или центровыми отверстиями, прибор для измерения длин.

Схема измерения указана на черт. 4.

Проведение измерения

Контрольную оправку 1 устанавливают консольно, либо в центрах 2 на проверяемом рабочем органе 3. Измерительный прибор 4 устанавливают на неподвижной части станка так, чтобы измерительный наконечник касался образующей оправки и был перпендикулярен ей.

Измерение проводят в одной или двух взаимно перпендикулярных плоскостях. Определение отклонений проводят аналогично п. 3.2.1.

Черт. 4

Допускается производить измерения, если показания измерительного прибора на концах оправки неодинаковы. В этом случае отклонения определяют по приложению 3.

Пример расчета отклонений приведен в приложении 4.

3.2.3, 3.2.4. (Измененная редакция, Изм. № 1).

3.2.5. Метод 3

Средства измерения: микроскоп, струна стальная и устройство, обеспечивающее натяжение струны. Диаметр и усилие натяжения струны указаны в приложении 1.

Схема измерения указана на черт. 5.

Черт. 5

Проведение измерения

Микроскоп 1 устанавливают на проверяемом рабочем органе 2. Параллельно направлению перемещения этого рабочего органа натягивают струну 3. В крайних точках перемещения рабочего органа штрих окуляра микроскопа совмещают с одной из образующих струны и регулируют положение струны так, чтобы показания микроскопа были одинаковы.

При горизонтальном расположении струны микроскоп устанавливают вертикально.

Проверяемый рабочий орган перемещают шагами (см. п. 1.8) с остановками в выбранных точках. Отклонение от прямолинейности траектории перемещения равно наибольшей алгебраической разности смещений штриха окуляра микроскопа от образующей струны на всей длине перемещения.

3.2.6. Метод 4

Средства измерения: гидростатический уровень с двумя головками или одной головкой и баком.

Схема измерения указана на черт. 6.

Черт. 6

Проведение измерения

Одну из головок 2 устанавливают на проверяемый рабочий орган 1, а другую головку (бак) - вне проверяемого рабочего органа. Шланги должны размещаться не ниже 100 мм от основания головок.

Проверяемый рабочий орган перемещают шагами (см. п. 1.8) и фиксируют разность показаний двух головок 2 в каждой позиции. При использовании гидростатического уровня с одной головкой и баком фиксируют разность показаний головки, перемещаемой из одной позиции в другую. По полученным значениям разностей строят график, по которому определяют отклонение от прямолинейности траектории перемещения.

3.2.7. Метод 5

Средства измерения: визирная труба, марка.

Схема измерения указана на черт. 7.

Проведение измерения

Визирную трубу 2 устанавливают на неподвижной части станка, так, чтобы ее оптическая ось была параллельна направлению перемещения, а марку 3 укрепляют на проверяемом рабочем органе 1 на уровне расположения оптической оси и перпендикулярно к ней.

При вертикальном перемещении проверяемого рабочего органа визирную трубу рекомендуется располагать горизонтально. Наблюдение за маркой осуществляют с помощью пентапризмы.

Регулируют положение визирной трубы так, чтобы ее показания при наведении на марку, находящуюся в конечных точках хода, были одинаковы.

Черт. 7

Проверяемый рабочий орган перемещают на заданную длину шагами (см. п. 1.8). Измерение проводят в двух взаимно перпендикулярных плоскостях.

Отклонение от прямолинейности траектории перемещения равно наибольшей алгебраической разности показаний визирной трубы при наведении ее на марку на заданной длине перемещения.

3.2.8. Метод 6

Средства измерения: оптический квантовый генератор, фотоприемник.

Схема измерения указана на черт. 8.

Черт. 8

Проведение измерения

Оптический квантовый генератор 1 устанавливают на неподвижной части станка так, чтобы его оптическая ось была параллельна направлению перемещения, а фотоприемник 2 укрепляют на проверяемом рабочем органе 4 на уровне расположения оптической оси.

При вертикальном перемещении проверяемого рабочего органа оптический квантовый генератор располагают горизонтально. Между ним и фотоприемником устанавливают пентапризму.

Регулируют положение оптического квантового генератора так, чтобы показания его измерительного прибора 3 при нахождении фотоприемника в крайних точках хода были одинаковыми.

Проверяемый рабочий орган перемещают на заданную длину шагами (см. п. 1.8). Измерение проводят в двух взаимно перпендикулярных плоскостях.

Отклонение от прямолинейности траектории перемещения равно наибольшей алгебраической разности показаний измерительного прибора на заданной длине перемещения.

3.2.9. Метод 7

Средство измерения: уровень.

Схема измерения указана на черт. 9.

Черт. 9

Проведение измерения

Уровень 1 устанавливают на проверяемом рабочем органе 2 вдоль направления перемещения. Проверяемый рабочий орган перемещают на заданную длину шагами (см. п. 1.8).

Отклонение от прямолинейности траектории перемещения в единицах угла определяют наибольшей алгебраической разностью показаний уровня на заданной длине перемещения.

Если при перемещении проверяемого рабочего органа положение станка в горизонтальной плоскости изменяется, то измерение проводят с помощью двух уровней или дифференциального уровня.

Первый уровень устанавливают на проверяемом рабочем органе, а второй - вне его.

Отклонение от прямолинейности траектории перемещения в единицах угла равно наибольшей алгебраической разности показаний первого уровня, из которой вычитают алгебраическую разность показаний второго уровня. Показания второго уровня регистрируют при тех же положениях перемещаемого рабочего органа, при которых зафиксированы наибольшие показания первого уровня.

3.2.10. Метод 8

Средства измерения: автоколлиматор, плоское зеркало.

Черт. 10

Схема измерения указана на черт. 10.

Проведение измерения

Автоколлиматор 1 устанавливают на неподвижной части станка так, чтобы его оптическая ось была расположена параллельно направлению перемещения проверяемого рабочего органа 2, на котором укрепляют плоское зеркало 3 на уровне положения оптической оси и перпендикулярно к ней.

Рабочий орган перемещают на заданную длину шагами (см. п. 1.8). Измерение проводят в двух взаимно перпендикулярных плоскостях.

Отклонение от прямолинейности траектории перемещения в угловых единицах равно наибольшей алгебраической разности показаний автоколлиматора на заданной длине перемещения.

4. ПЛОСКОСТНОСТЬ

4.1. Методы измерения

Метод 1 - с помощью поверочной плиты и краски.

Метод 2 - с помощью поверочной линейки и блока плоскопараллельных концевых мер длины.

Метод 3 - с помощью поверочной линейки и прибора для измерения длин.

Метод 4 - с помощью оптической или электромеханической линейки.

Метод 5 - с помощью плоскомера.

Метод 6 - с помощью пузырькового или индуктивного уровня.

Метод 7 - с помощью гидростатического уровня.

Метод 8 - с помощью визирной трубы.

Метод 9 - с помощью автоколлиматора.

Метод 10 - с помощью лазерного интерферометра для измерения углового положения и двухопорного измерительного мостика.

Метод 11 - с помощью лазера и фотоэлектрического датчика.

Метод 12 - с помощью специального прибора для непрерывного измерения отклонений от прямолинейности поверхности.

Метод 13 - с помощью микроскопа и натянутой струны.

При применении методов 2 - 12 измерение отклонений от плоскостности замеряется измерением отклонений от прямолинейности отдельных регламентированных сечений поверхности или полос поверхности, ширину которых определяют формой и размерами измерительных наконечников приборов для измерения длин или шириной опорных поверхностей вспомогательных средств, например, измерительных мостиков.

При применении метода 13 проводят измерение отклонений от прямолинейности только в одном сечении поверхности.

Измерение отклонения от прямолинейности поверхности проводят непрерывно или в отдельных точках с шагами, длины которых выбирают в соответствии с п. 1.8, но не более длин, указанных в приложении 5.

При применении методов 6, 9 и 10 уровень, зеркало автоколлиматора или отражатель устанавливают на измерительный мостик, опирающийся на измеряемую поверхность только двумя опорами, которые расположены на определенном расстоянии (шаг, база) одна от другой.

4.2. Схема расположения проверяемых сечений поверхности

Число проверяемых сечений в общем случае выбирают в зависимости от размера и точности проверяемой поверхности. Схема расположения проверяемых сечений показана на черт. 11а, б и должна содержать не менее трех продольных, трех поперечных и двух диагональных сечений.

При измерении длинных узких плоскостей допускается уменьшить количество продольных сечений до двух и не проводить измерение по диагоналям.

Черт. 11

(Измененная редакция, Изм. № 1).

4.3. Описание методов измерения

4.3.1. Метод 1

Средство измерения: поверочная плита.

Схема измерения указана на черт. 12.

Черт. 12

Проведение измерения

На рабочую поверхность поверочной плиты 1 наносят тонкий равномерный слой краски. Плиту окрашенной стороной кладут на проверяемую поверхность 2 и перемещают по ней возвратно-поступательными движениями до получения явственно различимых отпечатков.

Отклонение от плоскостности равно минимальному числу пятен на площади размером 25?25 мм в любом месте проверяемой поверхности.

4.3.2. Метод 2

Средства измерения: поверочная линейка, блок плоскопараллельных концевых мер длины.

Схема измерения указана на черт. 13.

Черт. 13

Проведение измерения

На проверяемую поверхность 3 в двух точках заданного сечения устанавливают две опоры 2, на которые рабочей поверхностью кладут поверочную линейку 1 так, чтобы расстояния от проверяемой поверхности до рабочей поверхности линейки у ее концов были равны. С помощью блока плоскопараллельных концевых мер длины 4 измеряют расстояние между линейкой и проверяемой поверхностью в выбранных точках (см. п. 1.8). В каждом сечении определяют наибольшую разность измеренных расстояний.

Отклонение от плоскостности равно наибольшему из полученных результатов.

4.3.3. Метод 3

Средства измерения: поверочная линейка, прибор для измерения длин.

Схема измерения указана на черт. 14.

Черт. 14

Проведение измерения

На проверяемую поверхность 1 в двух точках заданного сечения устанавливают две опоры 3, на которые рабочей поверхностью кладут поверочную линейку 2 так, чтобы расстояния от проверяемой поверхности до рабочей поверхности линейки у ее концов были равны.

Измерительный прибор 4 устанавливают на проверяемую поверхность так, чтобы его измерительный наконечник касался рабочей поверхности линейки и был перпендикулярен ей.

Измерительный прибор перемещают по проверяемой поверхности вдоль линейки. В выбранных точках (см. п. 1.8) измерительным прибором измеряют расстояния от отдельных точек измеряемого сечения поверхности до рабочей поверхности линейки.

Отклонение от плоскости равно наибольшей алгебраической разности показаний измерительного прибора во всех сечениях.

(Измененная редакция, Изм. № 1).

4.3.4. Метод 4

Средства измерения: оптическая или электромеханическая линейка.

Схема измерения указана на черт. 15.

Проведение измерения

На проверяемую поверхность 1 в заданном сечении устанавливают оптическую (электромеханическую) линейку 2 так, чтобы ее показания на концах проверяемого сечения были одинаковыми.

Черт. 15

Измерительную каретку линейки перемещают вдоль проверяемого сечения. Отклонение от плоскостности равно наибольшей алгебраической разности показаний прибора во всех сечениях.

4.3.5. Метод 5

Средства измерения: механический плоскомер при длине (диаметре) проверяемой поверхности до 1600 мм или оптический плоскомер при длине (диаметре) проверяемой поверхности свыше 1600 мм.

Схема измерения указана на черт. 16.

Черт. 16

Проведение измерения

Механический плоскомер 2 устанавливают на середину проверяемой поверхности 1 так, чтобы показания измерительного прибора 3 в трех наиболее удаленных точках проверяемой поверхности были одинаковыми. Измерительный прибор перемещают вдоль проверяемого сечения.

При длине (диаметре) проверяемой поверхности менее 600 мм механический плоскомер устанавливают вне проверяемой поверхности.

Оптический плоскомер устанавливают либо вблизи края проверяемой поверхности, либо вне ее.

Не допускается устанавливать плоскомер вне проверяемого станка.

Отклонение от плоскостности равно наибольшей алгебраической разности показаний прибора во всех сечениях.

4.3.6. Метод 6

Средство измерения: уровень.

Схема измерения указана на черт. 17.

Черт. 17

Проведение измерения

Уровень 2 закрепляют на двухопорном измерительном мостике 1 с заданным или регулируемым расстоянием между опорами 1, равным шагу измерения. Мостик с уровнем устанавливают на заданное сечение проверяемой поверхности 3 и перемещают последовательно шагами (см. п. 1.8).

Показания уровня пересчитывают и по полученным результатам строят график профиля каждого сечения поверхности (см. приложение 7).

Отклонение от прямолинейности поверхности определяют по графическому изображению профиля проверяемой поверхности в заданных сечениях (см. приложения 6 и 7).

4.3.7. Метод 7

Средство измерения: гидростатический уровень с двумя головками или одной головкой и баком.

Схема измерения указана на черт. 18.

Проведение измерения

Одну из головок 1 устанавливают в начальную точку заданного сечения проверяемой поверхности 3, а другую головку 2 - в соседнюю точку этого же сечения.

Черт. 18

При использовании головки с баком последний устанавливают либо на месте головки 1, либо вне проверяемой поверхности. Не допускается устанавливать бак вне проверяемого станка. Шланги должны размещаться не ниже 100 мм от основания головок.

Головку 2 последовательно ставят в точки (см. п. 1.8) выбранного сечения и определяют их ординаты, которые равны разности показаний головок.

При использовании головки с баком определяют алгебраическую разность показаний головки, причем за начало отсчета принимают ее показание в первой точке.

По полученным результатам строят график профиля каждого сечения поверхности (см. приложение 7). Отклонение от прямолинейной поверхности определяют по графическому изображению профиля проверяемой поверхности в заданных сечениях (см. приложения 6 и 7).

4.3.8. Метод 8

Средства измерения: визирная труба (оптическая струна), марка, пентапризма, зеркало.

Схема измерения указана на черт. 19.

Проведение измерения

Визирную трубу 1 устанавливают на один из углов проверяемой поверхности 4 так, чтобы ее оптическая ось была параллельна одному семейству параллельных сечений. Измерение проводят в сечениях, перпендикулярных оптической оси визирной трубы.

На заданное сечение устанавливают пентапризму 2 и марку 3. Положение визирной трубы и пентапризмы регулируют так, чтобы в поле зрения визирной трубы была видна марка. Для измерения отклонений в диагональных сечениях используют зеркало, устанавливаемое перпендикулярно проверяемому сечению.

Черт. 19

Марку поочередно устанавливают в точки (см. п. 1.8) заданного сечения и определяют их координаты относительно оптической оси. По полученным результатам строят график профиля каждого сечения поверхности (см. приложение 7). Отклонение от прямолинейности поверхности определяют по графическому изображению профиля проверяемой поверхности в заданных сечениях (см. приложения 6 и 7).

Затем марку и пентапризму устанавливают на проверяемую поверхность в следующем сечении и повторяют измерение с построением графика для каждого сечения.

Допускается проводить измерение без помощи пентапризмы. В этом случае визирную трубу устанавливают параллельно каждому проверяемому сечению и регулируют ее положение так, чтобы показания при установке марки в конечные точки сечения были одинаковыми.

График для каждого сечения строят так же, как указано выше.

4.3.9. Метод 9

Средства измерения: автоколлиматор, два зеркала, мостик с базой, длина которой равна шагу измерения, пентапризма.

Схема измерения указана на черт. 20.