МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

Расчеты и испытания на прочность МЕТОДЫ РАСЧЕТА ХАРАКТЕРИСТИК СОПРОТИВЛЕНИЯ Strength calculation and testing. |

ГОСТ |

Дата введения 01.07.83

Настоящий стандарт устанавливает методы расчета следующих характеристик сопротивления усталости деталей машин и элементов конструкций, изготовленных из сталей, в много- и малоцикловой упругой и упругопластической области:

- медианных значений пределов выносливости на базе 107 циклов;

- пределов выносливости для заданной вероятности разрушения на базе 107 циклов;

- коэффициента вариации пределов выносливости;

- показателя наклона левой ветви кривой усталости в двойных логарифмических координатах;

- абсциссы точки перелома кривой усталости;

- коэффициента чувствительности к асимметрии цикла напряжений;

- предельных амплитуд при асимметричных циклах нагружения;

- параметров уравнения кривой малоцикловой усталости (в пределах до 105 циклов) при:

растяжении - сжатии, изгибе и кручении,

симметричных и асимметричных циклах напряжений или деформаций, изменяющихся по простому периодическому закону с постоянными параметрами,

абсолютных размерах поперечного сечения детали до 300 мм,

наличии и отсутствии концентрации напряжений,

температуре от минус 40 °С до плюс 100 °С,

наличии и отсутствии агрессивной среды,

частоте нагружения в пределах 1 - 300 Гц.

Стандарт не распространяется на методы расчета характеристик сопротивления усталости сварных конструкций и их элементов.

Область применения стандарта ограничивается случаями, для которых в тексте стандарта и приложений имеются все исходные и справочные данные.

Выбор требуемой номенклатуры характеристик сопротивления много- и малоцикловой усталости определяется в каждом конкретном случае задачами и методом расчета по действующим в отраслях нормативно-техническим документам.

Термины, определения и обозначения, применяемые в стандарте, - по ГОСТ 23207.

Обозначения, применяемые в стандарте, приведены в приложении 1.

Размерность напряжений - МПа, геометрических размеров - мм.

Настоящий стандарт унифицирован со стандартами ГДР ТГЛ 19340/03 и ТГЛ 19340/04.

(Измененная редакция, Изм. № 1).

1. ОПРЕДЕЛЕНИЕ ПРЕДЕЛОВ ВЫНОСЛИВОСТИ ДЕТАЛЕЙ МАШИН И ЭЛЕМЕНТОВ КОНСТРУКЦИЙ

1.1. Определение медианных значений пределов выносливости

Медианные значения пределов выносливости деталей машины в номинальных напряжениях

(соответствующие вероятности разрушения Р = 50 %) определяют с учетом коэффициента снижения предела выносливости K по формулам:

(соответствующие вероятности разрушения Р = 50 %) определяют с учетом коэффициента снижения предела выносливости K по формулам:

- при растяжении - сжатии или изгибе

(1)

(1)

(2)

(2)

(3)

(3)

где

- медианное значение предела выносливости на совокупности всех плавок металла данной марки гладких лабораторных образцов диаметром d = 7,5 мм, изготовленных из заготовок диаметром d, равным абсолютному размеру рассчитываемой детали;

- медианное значение предела выносливости на совокупности всех плавок металла данной марки гладких лабораторных образцов диаметром d = 7,5 мм, изготовленных из заготовок диаметром d, равным абсолютному размеру рассчитываемой детали;

- медианное значение предела выносливости на совокупности всех плавок металла данной марки гладких лабораторных образцов диаметром d = 7,5 мм, изготовленных из заготовок размерами 10 - 20 мм;

- медианное значение предела выносливости на совокупности всех плавок металла данной марки гладких лабораторных образцов диаметром d = 7,5 мм, изготовленных из заготовок размерами 10 - 20 мм;

K1 - коэффициент, учитывающий снижение механических свойств металла (sв, sт, s-1) с ростом размеров заготовок (п. 1.3);

- при кручении

(4)

(4)

(5)

(5)

(6)

(6)

Медианные значения пределов выносливости деталей

,

,

, полученные по формулам (1) и (4) для Р = 50 %, используют для оценки пределов выносливости деталей при любой заданной вероятности разрушения (разд. 2 и 3).

, полученные по формулам (1) и (4) для Р = 50 %, используют для оценки пределов выносливости деталей при любой заданной вероятности разрушения (разд. 2 и 3).

Примечания:

1. При наличии коррозионных воздействий в формулы (2) и (5) вместо KF следует подставлять значения Kкор.

2. При отсутствии экспериментальных данных ориентировочно величины

,

,

допускается оценивать на основе соотношений:

допускается оценивать на основе соотношений:

(7)

(7)

где

- среднее значение предела прочности стали данной марки, определенное на образцах, изготовленных из заготовок диаметром d, равным абсолютному размеру рассчитываемой детали, МПа;

- среднее значение предела прочности стали данной марки, определенное на образцах, изготовленных из заготовок диаметром d, равным абсолютному размеру рассчитываемой детали, МПа;

(8)

(8)

1.2. Определение эффективных коэффициентов концентрации напряжений Ks, Kt отношений Ks/Kds, Kt/Kdt

1.2.1. Коэффициенты Ks, Kt и отношения Ks/Kds, Kt/Kdt определяют по экспериментальным данным или путем расчета.

1.2.2. Определение Ks, Kt, Ks/Kds и Kt/Kdt - по экспериментальным данным.

Коэффициенты Ks, Kt могут определяться экспериментально на геометрически подобных образцах диаметром d или толщиной h поперечного сечения не менее 40 мм, если d или h рассчитываемой детали превышают это значение. Если d или h рассчитываемой детали меньше 40 мм, то при экспериментальном определении Ks, Kt целесообразно вести испытания на натурных деталях или моделях тех же поперечных размеров.

Для ряда деталей экспериментально полученные значения Ks, Kt и Ks/Kds, Kt/Kdtприведены в приложении 2 (черт. 1 - 7, 13 - 16).

Значения (Ks/Kds) для валов с напрессованными деталями (при наличии коррозии трения) при изгибе представлены на черт. 1 приложения 2.

При sв > 500 МПа и р < 30 МПа следует учитывать соответствующие поправочные коэффициенты x? и x? (черт. 2, 3) и определять значения Ks/Kds по формуле

(10)*

(10)*

(Измененная редакция, Изм. № 1).

* Формула 9. (Исключена, Изм. № 1).

1.2.3. Определение Ks, Kt и Ks/Kds, Kt/Kdtметодом расчета

1.2.3.1. Коэффициенты Ks, Kt, Kdt, Kds и отношение

в случае отсутствия прямых экспериментальных данных могут быть вычислены по формулам (при известных значениях vs, vt, a и

в случае отсутствия прямых экспериментальных данных могут быть вычислены по формулам (при известных значениях vs, vt, a и

):

):

(11)

(11)

(12)

(12)

(12a)

(12a)

где

- значение относительного критерия подобия усталостного разрушения для гладкого (без концентрации напряжений) образца диаметром dгл, мм.

- значение относительного критерия подобия усталостного разрушения для гладкого (без концентрации напряжений) образца диаметром dгл, мм.

Определение относительного критерия подобия усталостного разрушения Q, величин vs, vt и функции F(Q, v) приведено в пп. 1.5 и 1.8.

1.2.3.2. Если известны только величины as, at и

, то Ks или Kt вычисляют приближенно по формулам:

, то Ks или Kt вычисляют приближенно по формулам:

(13)

(13)

(14)

(14)

Коэффициент п вычисляют по формуле

(15)

(15)

или по черт. 14 приложения 2 в зависимости от значений относительного градиента напряжений

(мм-1), вычисленного по формулам, приведенным в табл. 1, и предела текучести sт (МПа).

(мм-1), вычисленного по формулам, приведенным в табл. 1, и предела текучести sт (МПа).

Таблица 1

|

Деталь |

Формулы для вычисления |

|||

|

Изгиб |

Растяжение-сжатие |

Кручение |

||

|

|

|

|

|

- |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- |

|

- |

Примечание.

.

.

1.2.3.3. В приближенных расчетах значения Ks и Kt вычисляют по формулам:

Ks = 1 + q(as - 1), (18)*

Kt = 1 + q(at - 1), (19)

где значения коэффициентов чувствительности металла к концентрации напряжений q определяют по черт. 15 приложения 2.

* Формулы 16 и 17. (Исключены, Изм. № 1).

1.3. Определение коэффициентов K1

1.2.3.1 - 1.3. (Измененная редакция, Изм. № 1).

1.3.1. Коэффициент K1 для легированных сталей определяют по черт. 16 приложения 2 или по формуле

для d ? 150 мм, (20)

для d ? 150 мм, (20)

где d = 7,5 мм - диаметр гладкого лабораторного образца;

K1 = 0,74 для d > 150 мм.

Для углеродистых сталей K1 = 1.

1.3.2, 1.3.3. (Исключены, Изм. № 1).

1.4. Определение теоретических коэффициентов концентрации напряжений as, at.

1.4.1. Коэффициенты as, atопределяют по теоретическим решениям или на основе измерений с помощью поляризационно-оптического метода, тензометрирования и т.п. (приложение 3, черт. 1 - 47).

1.4.2. Для определения теоретических коэффициентов концентрации напряжений в деталях, изображенных в табл. 2, могут быть использованы также номограммы, приведенные на черт. 48 и 49 приложения 3.

Примечания:

1. Пример использования номограмм для элементов с двусторонней внешней выточкой при изгибе.

Дано: r = 2,5 мм; t = 15 мм; а = 95 мм.

Находим

;

;

.

.

Как вытекает из табл. 2, для

нужно воспользоваться рядом чисел b, а для

нужно воспользоваться рядом чисел b, а для

- кривой 2. По черт. 48 от абсциссы

- кривой 2. По черт. 48 от абсциссы

начинаем двигаться по вертикали вверх до пересечения с кривой 2. Затем налево проводим горизонтальную линию до пересечения с осью ординат. Точку пересечения соединяем с точкой

начинаем двигаться по вертикали вверх до пересечения с кривой 2. Затем налево проводим горизонтальную линию до пересечения с осью ординат. Точку пересечения соединяем с точкой

, находящейся на горизонтальной оси, при этом отсчет производим по ряду чисел b. Прямая касается круга, указывающего коэффициент концентрации as = 4,28.

, находящейся на горизонтальной оси, при этом отсчет производим по ряду чисел b. Прямая касается круга, указывающего коэффициент концентрации as = 4,28.

2. Пример использования номограммы для элементов с внешней выточкой и осевым отверстием при изгибе.

Дано: r = 4 мм; a = 13 мм; t = 36 мм; r = 25 мм.

Находим

,

,

,

,

.

.

Как указано в примере 1 при

(ряд чисел b) и

(ряд чисел b) и

(кривая 5) на черт. 48 находим a?s = 3,60. Это будет теоретический коэффициент концентрации напряжений при большом осевом отверстии (a?s)r=?.

(кривая 5) на черт. 48 находим a?s = 3,60. Это будет теоретический коэффициент концентрации напряжений при большом осевом отверстии (a?s)r=?.

Теперь переходим к черт. 49 и смещаемся вверх по вертикали при значении

до пересечения с кривой 2, затем налево по горизонтали до пересечения с осью. Точку пересечения соединяем с прямой (a?s)r=? = 3,60, лежащей на другой оси. Круг, которого касается эта прямая, дает as = 2,08.

до пересечения с кривой 2, затем налево по горизонтали до пересечения с осью. Точку пересечения соединяем с прямой (a?s)r=? = 3,60, лежащей на другой оси. Круг, которого касается эта прямая, дает as = 2,08.

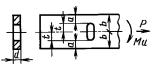

Таблица 2

Конструктивные случаи для определения теоретических коэффициентов концентрации as и at по номограмме (приложение 3, черт. 48, 49)

|

Вид выточки или надреза |

Вид напряжения |

Формула номинального напряжения |

Ряд чисел для параметра |

Кривая для параметра |

Кривая для параметра |

|

|

Растяжение |

|

b |

1 |

- |

|

Изгиб |

|

b |

2 |

||

|

|

Растяжение |

|

b |

3 |

- |

|

Изгиб |

|

b |

4 |

||

|

|

Растяжение |

|

b |

5 |

- |

|

Изгиб |

|

a |

5 |

||

|

|

Растяжение |

|

b |

6 |

- |

|

Изгиб |

|

b |

7 |

||

|

Кручение |

|

а |

9 |

||

|

|

Растяжение |

|

b |

5 |

1 |

|

Изгиб |

|

b |

5 |

2 |

|

|

Кручение |

|

а |

10 |

4 |

|

|

|

Растяжение |

|

b |

5 |

5 |

|

Изгиб |

|

b |

5 |

6 |

|

|

Кручение |

|

а |

10 |

8 |

1.4.3. При обработке результатов на ЭВМ коэффициенты концентрации напряжений as для деталей, указанных на черт. 20 - 22, 27 и 28 приложения 3, вычисляют по формуле

(25)*

(25)*

где коэффициенты A, B, С и Z определяют по табл. 3 (а = d/2 или а = b/2), а в остальных случаях as определяют по формулам, приведенным на черт. 1 - 3, 6 - 11, 14 - 19 приложения 3.

* Формулы 21 - 24. (Исключены, Изм. № 1).

Примечание. Формула (25) является приближенной и дает отклонения до 10 % - 20 % в запас прочности.

Таблица 3

Значения коэффициентов для вычисления as по формуле (25)

|

Коэффициенты |

Форма образца (детали) |

Двусторонний надрез (выточка) |

Сту; |

||||

,

,