ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СТАНКИ МЕТАЛЛОРЕЖУЩИЕ

Методы проверки перпендикулярности двух

плоских поверхностей образца-изделия

ГОСТ 25889.3-83

(СТ СЭВ 3718-82)

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

СТАНКИ МЕТАЛЛОРЕЖУЩИЕ Методы проверки перпендикулярности двух плоских поверхностей образца-изделия Metal-cutting machine tools. Methods of checking specimen two flat surfaces for squareness |

ГОСТ (СТ СЭВ 3718-82) |

Постановлением Государственного комитета СССР по стандартам от 28 июля 1983 г. № 3515 срок введения установлен с 01.01.84

Несоблюдение стандарта преследуется по закону

Настоящий стандарт полностью соответствует требованиям СТ СЭВ 3718-82.

Отклонение от перпендикулярности двух плоских поверхностей - по ГОСТ 24642-82. Допускается заменять прилегающие плоскости прилегающими прямыми, лежащими в заданном сечении.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Общие требования к методам проверки - по ГОСТ 8-82.

1.2. Проверку следует проводить одним из следующих методов:

Метод 1. Проверка с помощью специального проверочного приспособления, устанавливаемого на поверочной плите.

Метод 2. Проверка с помощью специального проверочного приспособления, прикладываемого к образцу-изделию.

Метод 3. Проверка с помощью цилиндрического угольника, прибора для измерения длин, поверочной линейки и поверочной плиты.

1.3. При проверке следует:

положить образец-изделие длинной проверяемой поверхностью на поверочную плиту, в данном случае как прилегающую плоскость, а к короткой проверяемой поверхности приложить поверочную линейку, в данном случае как прилегающую прямую,

или приложить к длинной проверяемой поверхности длинное плечо углового держателя специального приспособления, а к короткой проверяемой поверхности - поверочную линейку, в данном случае как прилегающие прямые.

1.4. При проверке поверхностей с отклонением в сторону выпуклости между образцом-изделием и поверочной плитой следует установить три концевые плоскопараллельные меры длины, а между образцом-изделием и поверочной линейкой или длинным плечом углового держателя - две концевые плоскопараллельные меры длины одинакового размера.

Расположение плоскопараллельных концевых мер длины выбирают в соответствии со стандартами на нормы точности и техническими условиями конкретных типов станков. Если эти указания отсутствуют, то расстояние от края поверхности до концевой меры принимается приблизительно равным 0,1 L, где L - заданная длина измерения.

1.5. Количество и расположение проверяемых сечений должны устанавливаться в зависимости от формы и размеров образца-изделия в стандартах на нормы точности и в технических условиях на конкретные типы станков. Если такие указания отсутствуют, то проверку перпендикулярности прямоугольных поверхностей следует проводить в сечениях, указанных на черт. 1, расположение которых должно соответствовать условиям, приведенным в табл. 1 и 2.

Если обработанная прямоугольная поверхность образца-изделия разделена пазами на ряд обрабатываемых продольных полос, то проверяемые сечения должны быть расположены в середине обработанных продольных полос.

1.6. Основные размеры специального проверочного приспособления выбираются в соответствии со стандартами на нормы точности и техническими условиями на конкретные типы станков. Если эти указания отсутствуют, то они должны соответствовать указанным на черт. 2 или 3 и в таблице приложения к стандарту.

Черт. 1

Таблица 1

|

Длина проверяемой поверхности L, мм |

Расположение проверяемых поперечных сечений В1, В2... Вп |

|

До 200 |

Среднее поперечное сечение |

|

Св. 200 |

а = L/5, но не менее 80 мм |

Таблица 2

|

Ширина проверяемой поверхности В, мм |

Расположение проверяемых продольных сечений А1, А2... Ап |

|

До 200 |

Среднее продольное сечение |

|

Св. 200 » 630 |

b = В/3 |

|

» 630 |

b = В/4 |

2. МЕТОДЫ ПРОВЕРКИ

2.1. Проведение проверок по методам 1 и 2

Средства проверки: поверочная плита и специальное проверочное приспособление, схема которого приведена на черт. 2 (метод 1), специальное проверочное приспособление, схема которого приведена на черт. 3 (метод 2).

Черт. 2

Черт. 3

1 - прибор для измерения длин (например индикатор); 2 - угловой держатель; 3 - поворотная поверочная линейка

Ось поворота линейки приспособления должна быть расположена в пределах проверяемой поверхности.

Схемы проверок указаны на черт. 4 (метод 1) и на черт. 5 (метод 2).

Черт. 4

Черт. 5

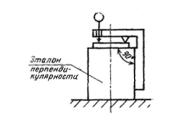

Перед началом проверки образца-изделия определяют показание измерительного прибора проверочного приспособления по эталону перпендикулярности как указано на черт. 6 (метод 1) и на черт. 7 (метод 2) и принимают его за исходную (базовую) величину при последующих расчетах по результатам проверки.

Черт. 6

Черт. 7

При проведении проверки по методу 1 - образец-изделие длинной стороной устанавливают на поверочной плите, как указано в пп. 1.3 и 1.4. Специальное проверочное приспособление устанавливают длинным плечом углового держателя 2 на поверочную плиту, а поворотную поверочную линейку 3 прикладывают к короткой стороне образца-изделия 4. В случае необходимости между длинным плечом углового держателя и поверочной плитой устанавливаются плоскопараллельные меры длины.

При проведении проверки по методу 2 - специальное проверочное приспособление прикладывают длинным плечом углового держателя 2 к длинной проверяемой поверхности образца-изделия 4, а поворотную поверочную линейку 3 прикладывают к короткой проверяемой поверхности, как указано в пп. 1.3 и 1.4.

Измерения проводят последовательно в сечениях, установленных в п. 1.5.

2.2. Оценка результатов проверки по методам 1 и 2

Для каждого проверяемого сечения вычисляют алгебраическую разность между исходной (базовой) величиной показания измерительного прибора и замеренной величиной.

Отклонение от перпендикулярности определяют как наибольшую разность указанных величин на заданной длине измерения в проверяемых сечениях для каждого заданного направления.

Пример оценки

При проверке образца-изделия специальным приспособлением с B1 = 300 мм получен результат измерения в среднем сечении 42 мкм, исходное показание измерительного прибора по эталону перпендикулярности равно 8 мкм.

Отклонение от перпендикулярности проверяемых поверхностей образца-изделия равно:

42 - 8 = 34 мкм на длине 300 мм

2.3. Проведение проверки по методу 3

Средства проверки: прибор для измерения длин, поверочная линейка, поверочная плита, держатель прибора, цилиндрический угольник.

Схема проверки указана на черт. 8

Черт. 8

Образец-изделие 1 и цилиндрический угольник 2 устанавливают на поверочной плите 3. Поверочную линейку 4 прикладывают к проверяемой поверхности образца-изделия 1, как указано в пп. 1.3 и 1.4. Прибор для измерения длин 5 располагают так, чтобы измерительный наконечник касался поверочной линейки 4 в точках измерения С и F.

СОДЕРЖАНИЕ

|

1. Общие положения. 1 2. Методы проверки. 2 |

ГОСТ 25889.3-83 (СТ СЭВ 3718-82)

;