ГОСТ 28281-89

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ФРЕЗЫ ДИСКОВЫЕ ДЛЯ НАРЕЗАНИЯ

ЗУБЬЕВ ЗВЕЗДОЧЕК К ПРИВОДНЫМ

РОЛИКОВЫМ И ВТУЛОЧНЫМ ЦЕПЯМ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

Москва

Стандартинформ

2006

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

ФРЕЗЫ ДИСКОВЫЕ ДЛЯ НАРЕЗАНИЯ ЗУБЬЕВ ЗВЕЗДОЧЕК Технические условия Disk cutters for sprockets off transmission roller and bush chains. |

ГОСТ |

Дата введения 01.07.90

Настоящий стандарт распространяется на дисковые фрезы для нарезания зубьев звездочек по ГОСТ 591 к однорядным и многорядным приводным роликовым и втулочным цепям по ГОСТ 13568 и ГОСТ 21834.

1. ОСНОВНЫЕ РАЗМЕРЫ

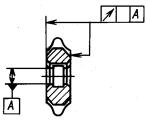

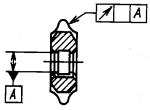

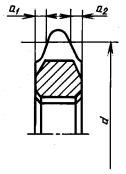

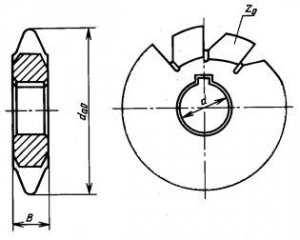

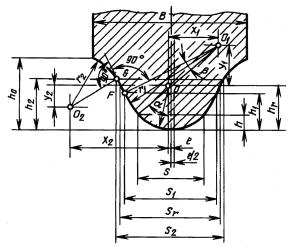

1. Основные размеры фрез должны соответствовать указанным на черт. 1 и в табл. 1.

Черт. 1

Таблица 1

Размеры, мм

|

Обозначение для исполнений |

Применяемость для исполнений |

Параметры цепи |

dao |

d |

z |

Ширина В фрезы |

|||||||

|

1 |

2 |

1 |

2 |

Шаг t |

Диаметр ролика (втулки) D |

№ 1 |

№ 2 |

№ 3 |

№ 4 |

№ 5 |

|||

|

2500-1011 |

2500-1111 |

|

|

6,350 |

3,30 |

63 |

22 |

12 |

8,5 |

8,4 |

8,3 |

8,2 |

8,1 |

|

2500-1012 |

2500-1112 |

|

|

8,000 |

5,00 |

9,8 |

9,8 |

9,6 |

9,5 |

9,2 |

|||

|

2500-1013 |

2500-1113 |

|

|

9,525 |

71* |

11,3 |

11,4 |

11,3 |

11,1 |

10,9 |

|||

|

2500-1014 |

2500-1114 |

|

|

5,08 |

|||||||||

|

2500-1015 |

2500-1115 |

|

|

6,00 |

11,7 |

11,7 |

11,5 |

11,3 |

11,0 |

||||

|

2500-1016 |

2500-1116 |

|

|

6,35 |

11,9 |

11,8 |

11,6 |

11,4 |

|||||

|

2500-1017 |

2500-1117 |

|

|

12,700 |

7,75 |

15,6 |

15,6 |

15,4 |

15,0 |

14,6 |

|||

|

2500-1018 |

2600-1118 |

|

|

8,51 |

15,9 |

15,7 |

15,5 |

15,1 |

14,6 |

||||

|

2500-1019 |

2500-1119 |

|

|

15,875 |

10,16 |

90 |

27 |

19,6 |

19,5 |

19,2 |

18,7 |

18,3 |

|

|

2500-1021 |

2500-1121 |

|

|

19,050 |

11,91 |

23,5 |

23,4 |

23,0 |

22,6 |

21,9 |

|||

|

2500-1022 |

2500-1122 |

|

|

12,07 |

|||||||||

|

2500-1023 |

2500-1123 |

|

|

25,400 |

15,88 |

100 |

31,5 |

31,0 |

31,0 |

30,0 |

29,5 |

||

|

2500-1024 |

2500-1124 |

|

|

31,750 |

19,05 |

112 |

32 |

10 |

39,0 |

38,5 |

38,0 |

37,5 |

36,5 |

|

2500-1025 |

2500-1125 |

|

|

38,100 |

22,23 |

125 |

46,0 |

46,0 |

45,5 |

45,0 |

44,0 |

||

|

2500-1026 |

2500-1126 |

|

|

25,40 |

47,5 |

47,0 |

46,5 |

45,5 |

44,0 |

||||

|

2500-1027 |

2500-1127 |

|

|

44,450 |

140 |

40 |

60,0 |

56,5 |

54,5 |

53,0 |

51,5 |

||

|

2500-1028 |

2500-1128 |

|

|

27,94 |

61,5 |

57,5 |

55,5 |

53,5 |

52,0 |

||||

|

2500-1029 |

2500-1129 |

|

|

50,800 |

28,58 |

69,9 |

65,0 |

62,5 |

60,5 |

59,0 |

|||

|

2500-1031 |

2500-1131 |

|

|

29,21 |

|||||||||

|

2500-1032 |

2500-1132 |

|

|

63,500 |

39,68 |

180 |

50 |

87,5 |

82,0 |

79,0 |

76,5 |

74,0 |

|

|

2500-1033 |

2500-1133 |

|

|

39,37 |

|||||||||

|

2500-1034 |

2500-1134 |

|

|

76,200 |

47,63 |

200 |

105,0 |

98,5 |

95,0 |

92,0 |

89,0 |

||

|

2500-1035 |

2500-1135 |

|

|

48,26 |

|||||||||

*Допускается по согласованию с потребителем изготовлять фрезы с диаметром вершин зубьев dao = 70 мм.

Пример условного обозначения фрезы для нарезания зубьев звездочки к цепи с шагом t = 19,050 мм и диаметром ролика D = 11,91 мм, исполнения 1, № 3:

Фреза 2500-1021 № 3 ГОСТ 28281-89

То же, исполнения 2:

Фреза 2500-1121 № 3 ГОСТ 28281-89

1.2. Фрезы должны изготовляться с профилем зуба исполнений:

1 - без смещения центров дуг впадин;

2 - со смещением центров дуг впадин.

1.3. Передний угол фрез - 0°, задний угол - 9° - 12°.

1.4. Номер фрез назначается в зависимости от числа зубьев обрабатываемой звездочки по табл. 2.

Таблица 2

|

Номер фрезы |

Число зубьев звездочки |

|

1 |

От 6 до 8 |

|

2 |

» 9 » 11 |

|

3 |

» 12 » 16 |

|

4 |

» 17 » 29 |

|

5 |

Св. 29 |

1.5. Фрезы должны поставляться комплектами (наборами) или отдельными номерами.

1.6. Размеры шпоночного паза - по ГОСТ 9472.

1.7. Размеры профиля зубьев звездочек указаны в приложении.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Фрезы должны изготовляться в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

2.2. Фрезы должны изготовляться из быстрорежущей стали по ГОСТ 19265.

Допускается изготовлять фрез из других марок быстрорежущей стали, обеспечивающих работоспособность фрез в соответствии с требованиями настоящего стандарта.

По согласованию с потребителем допускается изготовление фрез из легированной инструментальной стали марок 9ХС, ХВГ или ХВСГ по ГОСТ 5950.

2.3. Твердость фрез из быстрорежущей стали - 63 ... 66 HRCэ, из легированной инструментальной стали - 62 ... 65 HRCэ.

Для фрез, изготовленных из быстрорежущей стали с содержанием ванадия 3 % и более и кобальта 5 % и более твердость - 64 ... 66 HRCэ.

2.4. На всех поверхностях фрез не должно быть трещин, заусенцев и следов коррозии, а на передних поверхностях - прижогов и обезуглероженных мест.

2.5. Параметры шероховатости поверхностей фрез не должны превышать, мкм:

поверхности посадочного отверстия........................................................... Ra0,8

передней поверхности зуба........................................................................... Rz 6,3

торцовой поверхности................................................................................... Ra 1,6

задней поверхности зуба............................................................................... Ra 3,2

остальных поверхностей............................................................................... Rz 20

2.6. Предельные отклонения наружного диаметра фрез - js16, ширины фрез - h12, размеров с неуказанными допусками: h16, H16,

Допускается изготовлять фрезы с предельными отклонениями по наружному диаметру - h16.

Допускается изготовлять фрезы с предельными отклонениями по наружному диаметру - h16.

2.7. Допуски и предельные отклонения проверяемых параметров фрез не должны превышать величин, указанных в табл. 3.

Таблица 3

|

Наименование проверяемых параметров |

Обозначение допусков и предельных отклонений |

Допуск и предельное отклонение, мкм, при шаге цепи, мм |

|||

|

От 6,35 до 8,00 |

От 9,525 до 19,05 |

От 25,4 до 50,8 |

От 63,5 до 76,2 |

||

|

1. Диаметр посадочного отверстия |

fd |

Н7 |

|||

|

2. Торцовое биение опорных поверхностей |

ft |

30 |

40 |

50 |

|

|

3. Радиальное биение по вершинам: |

frda |

32 |

40 |

50 |

|

|

63 |

80 |

100 |

|||

|

4. Профиль передней поверхности Прямолинейность и наклон линии пересечения передней поверхности и плоскости, перпендикулярной оси фрезы, на рабочей высоте зуба (h) |

f? |

100 |

200 |

250 |

340 |

|

5. Биение боковых режущих кромок зубьев в направлении нормали к профилю |

frf |

60 |

80 |

100 |

120 |

|

6. Разность расстояний от торцовых плоскостей фрезы до точек профиля, лежащих на одном диаметре (асимметричность профиля) (a1- a2) ? ftf |

ftf |

160 |

200 |

250 |

320 |

|

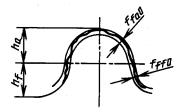

7. Профиль зуба Расстояние по нормали между двумя номинальными профилями, ограничивающими действительный профиль, в пределах рабочего участка головки (на высоте ha = r) и ножки (на высоте hf) зуба |

ffa0 |

50 |

63 |

80 |

|

|

fff0 |

80 |

100 |

120 |

||

2.8. На торцах каждой фрезы должны быть четко нанесены:

товарный знак предприятия-изготовителя;

последние четыре цифры обозначения;

шаг цепи;

диаметр ролика (втулки);

марка стали;

год выпуска;

изображение государственного Знака качества при его присвоении в порядке, установленном Госстандартом СССР.

Допускается наносить изображение государственного Знака качества только на этикетке.

Допускается маркировать вместо обозначения марки быстрорежущей стали буквы - HSS; для марок, содержащих кобальт, - HSSCo, при этом марку стали указывать на этикетках.

2.9 Остальные требования к маркировке и упаковка - по ГОСТ 18088.

3. ПРИЕМКА

Приемка - по ГОСТ 23726.

4. МЕТОДЫ КОНТРОЛЯ И ИСПЫТАНИЙ

4.1. Контроль внешнего вида фрез осуществляется при помощи лупы ЛП-1-4? по ГОСТ 25706.

4.2. Параметры фрез должны контролироваться средствами измерения, имеющими погрешность не более:

при измерении линейных размеров - значений, установленных ГОСТ 8.051;

при контроле параметров 2 - 7 п. 2.7 - значений, установленных ГОСТ 17336.

4.3. Параметры шероховатости поверхностей фрез должны контролироваться: Rz - на приборах типа ПСС по ГОСТ 9847, Ra - на профилометрах по ГОСТ 19300.

Допускается проверять параметры шероховатости путем сравнения с контрольными образцами, имеющими указанные в п. 2.5 значения параметров шероховатости, или с образцами шероховатости поверхностей по ГОСТ 9378. Сравнение проводят при помощи лупы ЛП-1-4? по ГОСТ 25706.

4.4. Испытания фрез должны проводиться на фрезерных станках, соответствующих установленным для них нормам точности и жесткости.

4.5. Твердость фрез контролируют по ГОСТ 9013 на приборах типа ТР по ГОСТ 23677.

4.6. Фрезы следует испытывать на заготовках из стали марки 45 по ГОСТ 1050, твердостью 170 ... 197 НВ.

4.7. Фрезы испытывают на полную глубину:

за один проход при t ? 25,4 мм;

за два прохода при 25,4 < t ?50,8 мм;

за три прохода при t > 50,8 мм.

4.8. В качестве смазочно-охлаждающей жидкости следует применять индустриальное масло 20 А по ГОСТ 20799 с расходом не менее 40 л/мин.

4.9. Испытания на работоспособность следует проводить на режимах, указанных в табл. 4.

Таблица 4

|

Шаг цепи, мм |

Скорость резания v, м/мин |

Подача S, мм/об |

Вид обработки |

|

От 6,35 до 12,7 |

29 |

1,5 |

Однопроходное зубофрезерование |

|

Св. 12,7 » 25,4 |

25 |

1,7 |

|

|

Св. 25,4 до 50,8 |

20 |

2,0 |

Многопроходное зубофрезерование |

|

» 50,8 |

15 |

2,5 |

4.10. Испытания фрез на работоспособность следует проводить в течении 10 мин для шага до 50,8 мм и 15 мин - для шага более 50,8 мм.

После испытаний фреза не должна иметь выкрошенных и смятых режущих кромок и должна быть пригодна для дальнейшей работы.

5. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

Транспортирование и хранение - по ГОСТ 18088.

ПРИЛОЖЕНИЕ

Обязательное

РАЗМЕРЫ ПРОФИЛЯ ЗУБА И РЕКОМЕНДУЕМОЕ НАЗНАЧЕНИЕ ФРЕЗ

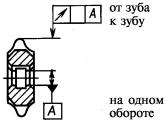

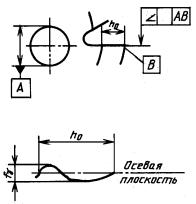

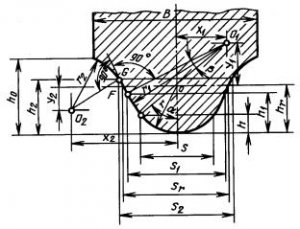

1. Размеры профиля зуба фрез для исполнения 1 должны соответствовать указанным на черт. 2 и в табл. 5, для исполнения 2 - на черт. 3 и в табл. 6.

2. Рекомендуемое назначение фрез - обработка звездочек группы В по ГОСТ 591.

Исполнение 1

Черт. 2

Черт. 3

Таблица 5

Размеры в мм

|

Параметры цепи |

r = hr |

r1 |

r2 |

a |

b |

FG |

x1 |

y1 |

x2 |

y2 |

h |

h1 |

h2 |

h |

s |

s1 |

s2 |

sr |

|

|

Шаг t |

Диаметр ролика (втулки) D |

||||||||||||||||||

|

Фреза № 1 |

|||||||||||||||||||

|

6,350 |

3,30 |

1,708 |

4,348 |

2,296 |

47° |

10°32' |

1,931 |

1,800 |

3,738 |

1,665 |

1,175 |

1,276 |

2,282 |

||||||