МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

Расчеты и испытания на прочность в машиностроении МЕТОДЫ ИСПЫТАНИЯ НА УСТАЛОСТЬ Общие требования Strength calculation and testing in machine building. |

ГОСТ |

Постановлением Государственного комитета СССР по стандартам от 17 июля 1985 г. № 2246 дата введения установлена 01.07.86

Ограничение срока действия снято по протоколу № 5-94 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 11-12-94)

Настоящий стандарт устанавливает методы испытаний на усталость при одноступенчатом, многоступенчатом и случайном нагружении в многоцикловой области натурных деталей машин и элементов конструкций (далее - деталей), изготовленных из металлов и сплавов, при:

растяжении-сжатии, изгибе, кручении и комбинированном нагружении;

наличии и отсутствии концентрации напряжений;

нормальной, повышенной и пониженной температурах;

частоте нагружения до 300 Гц;

симметричных и асимметричных циклах напряжений или деформаций;

наличии или отсутствии агрессивной среды.

Методы испытаний на усталость образцов металлов - по ГОСТ 25.502-79.

Методы схематизации случайных процессов нагружения элементов машин и конструкций - по ГОСТ 25.101-83.

Термины, применяемые в настоящем стандарте, - по ГОСТ 23207-78, ГОСТ 21878-76.

Обозначения, применяемые в настоящем стандарте, приведены в приложении 1.

Методика и примеры определения минимального числа испытуемых деталей приведены в приложении 2.

Методика пересчета долговечности по линейной гипотезе суммирования повреждений приведена в приложении 3.

Характеристики рассеяния при долговечности с логарифмически нормальным распределением приведены в приложении 4.

Настоящий стандарт унифицирован со стандартом ГДР ТГЛ 19355.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Целью испытаний является:

обеспечение требуемой надежности и долговечности деталей при их минимальной металлоемкости с минимальными материальными и технологическими затратами для заданной достоверности и выборки относительно малого объема;

установление характеристик сопротивления усталости и ранжирование деталей по этим характеристикам;

получение исходных данных для определения показателей надежности и запасов прочности;

расчет остаточного ресурса после определенной наработки или при наличии усталостных повреждений;

опережающая проверка и обоснование конструкции детали и технологии ее изготовления до начала серийного производства;

выборочный входной или выходной контроль ответственных деталей перед их эксплуатацией;

проведение испытаний как периодических и типовых;

обеспечение данных для аттестации качества деталей;

сравнение деталей по скорости роста в них усталостных трещин;

выявление зон с пониженным сопротивлением усталости.

1.1.1. Области применения различных типов испытаний на усталость приведены в табл. 1.

Таблица 1

Области применения различных типов испытаний на усталость

|

Цель испытания |

Метод испытания |

|||

|

Определение предела выносливости или предела ограниченной выносливости |

А1 |

- |

- |

- |

|

Определение параметров кривой усталости (Велера) |

А1 |

- |

- |

- |

|

Оптимизация детали и технологии различных конструктивных, технологических, материальных и ремонтно-технических вариантов (сравнительные испытания) |

А1 |

В |

С |

|

|

Обнаружение слабых мест |

А1 |

В |

С |

- |

|

Выбор материала детали |

А1 |

В |

С |

- |

|

Определение значений характеристик рассеяния |

А1 |

В |

С |

- |

|

Определение данных для назначения размеров детали |

- |

В |

С |

- |

|

Определение предела ограниченной выносливости при эксплуатационном нагружении |

- |

В |

С |

Д |

|

Определение долговечности |

А1 |

В |

С |

Д |

|

Построение кривой усталости при эксплуатационном нагружении |

- |

В |

С |

Д |

Примечание. А1 - одноступенчатое испытание (испытание по Велеру); В - блок-программное испытание; С - случайное испытание с цифровым моделированием последовательности экстремумов; Д - случайное испытание со слежением.

1.2. Определяемые характеристики - по ГОСТ 25.502-79 и ГОСТ 25.504-82.

1.3. Испытания на усталость проводят в случае, если расчетные методы определения характеристик сопротивления усталости не применимы или слишком ненадежны.

1.4. Испытания деталей или их частей следует проводить до изготовления конструкции в сборе с целью сокращения времени на ее разработку.

1.5. Назначение размеров детали (с помощью испытаний на усталость) осуществляют в три этапа:

предварительное расчетное определение размеров;

оптимизация размеров экспериментальным путем с помощью упрощенного процесса нагружения (сравнительные испытания);

оценка усталостной долговечности детали при нагружении, максимально приближенном к эксплуатационному.

2. ТРЕБОВАНИЯ К ОБЪЕКТАМ ИСПЫТАНИЙ И ФОРМИРОВАНИЕ ВЫБОРКИ ДЛЯ ИСПЫТАНИЙ

2.1. Для усталостных испытаний используют детали, а также геометрически подобные конструктивные элементы (модели) уменьшенных размеров или отдельные, вырезанные из детали, части, исходя из особенностей испытательного оборудования, затрат времени и средств.

2.2. Требования к изготовлению деталей и моделей должны соответствовать требованиям серийного (или опытного) производства.

2.3. Влияние размеров детали на предел выносливости при отсутствии экспериментальных данных следует определять по ГОСТ 25.504-82.

2.4. При испытании на усталость геометрически подобных моделей уменьшенных размеров или частей детали следует учитывать:

геометрическое влияние размеров, как следствие уменьшенного объема материала (статистическая доля) и увеличенного градиента напряжений (доля механических напряжений);

технологическое влияние размеров, как следствие технологической обработки материала или детали;

влияние размеров с точки зрения обработки поверхности, как следствие упрочнения поверхности и связанного с ним внутреннего напряженного состояния и увеличения твердости поверхностного слоя материала.

2.5. Для построения кривых равной вероятности неразрушения испытывают партию деталей, объем которой определяют в зависимости от целей испытаний, заданной точности и доверительной вероятности оцениваемого параметра, в соответствии с требованиями ГОСТ 25.502-79.

2.6. Минимально необходимое число деталей определяют по номограмме, приведенной на чертеже приложения 2.

2.7. Методика и примеры определения минимального числа испытуемых деталей для оценки среднего ресурса приведены в приложении 2.

3. АНАЛИЗ ЭКСПЛУАТАЦИОННОЙ НАГРУЖЕННОСТИ

3.1. Характеристики нагружения

Эксплуатационное нагружение может быть охарактеризовано:

характером нагружения (случайное, детерминированное одно- или многоступенчатое, квазистатическое, колебательное, ударное);

числом наложенных многоосных составляющих и отношениями между ними (при случайном нагружении - коррелированные или некоррелированные; при детерминированном нагружении - различные или одинаковые частоты, со сдвигом или без сдвига фаз);

регулированием усилия, перемещения, деформации или ускорения;

частотой;

параметрами окружающей среды (температурой, давлением, коррозией трения);

видом нагружения (растяжение-сжатие, изгиб, кручение, сдвиг);

асимметрией нагружения (знакопеременный или знакопостоянный цикл напряжений);

формой спектра (распределения) нагрузок (узкополосный или широкополосный).

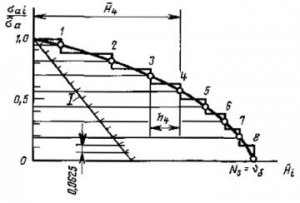

Характеристики однопараметрического спектра нагружения с постоянным средним значением цикла напряжений приведены на черт. 1.

Характеристики однопараметрического спектра нагружения с постоянным средним значением цикла напряжений

Черт. 1

Примечание. Форму спектра описывают с помощью дополнительной функции частоты максимумов

и функции частоты минимумов

и функции частоты минимумов

.

.

3.2. Стандартные спектры нагружения

3.2.1. Если испытания на усталость проводят не с действительным спектром или действительной последовательностью экстремумов (на стадии проекта, при сравнительных испытаниях, при разработке документации на определение размеров, при незначительном отклонении действительного нагружения), то их осуществляют со стандартными спектрами (при испытании по блок-программе), а также со стандартными последовательностями экстремумов (при случайном испытании).

3.2.2. Использование стандартных спектров или стандартных последовательностей экстремумов дает следующие преимущества:

лучшую сравнимость результатов испытаний;

возможность использования имеющихся результатов испытаний;

возможность создания обобщающих положений для рекомендаций по назначению размеров;

возможность проведения испытания на усталость на стадии проекта без точного знания действительного нагружения.

Стандартные спектры или стандартные последовательности экстремумов применяют для постоянного или малоизменяющегося основного нагружения.

3.2.3. Долговечность, определенную экспериментально с помощью стандартного спектра нагружения допускается пересчитывать по линейной гипотезе суммирования повреждений (см. приложение 3) или другими более точными методами расчета долговечности, соответствующей реальному спектру нагружения.

4. МЕТОДИКА ПРОВЕДЕНИЯ ИСПЫТАНИЙ

4.1. Характер и виды реализации нагружения

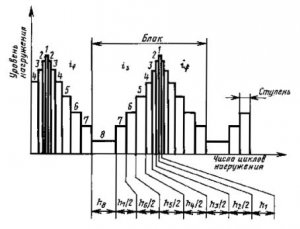

4.1.1. Испытания на усталость в зависимости от формы спектра нагружения и вида его реализации в соответствии с черт. 2 проводят как:

одноступенчатые (испытания по Велеру);

многоступенчатые (испытания по блок-программе);

случайные (испытания при эксплуатационных нагрузках), т.е. испытания со слежением; испытания с аналоговым представлением процесса нагружения и испытания с цифровым представлением последовательности экстремумов.

Методы испытаний на усталость

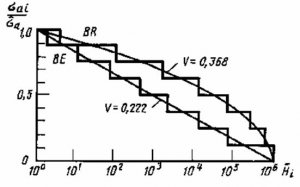

1 - методы «лестницы» и «ограничения»; 2 - методы Докати и Про; 3 - двухступенчатое испытание; 4 - метод со многими составляющими определенной корреляции; A1, В, С, Д - см. примечание к таблице 1; ВВ - биномиальное распределение; BR - распределение Рэлея; BE - экспоненциальное распределение; С3; С7; С9 - стандартные последовательности экстремумов соответственно для двухчастотного, широкополосного и узкополосного процессов нагружения

Черт. 2

4.2. Одноступенчатые испытания (испытания по Велеру)

4.2.1. Одноступенчатые испытания осуществляют с помощью циклов нагружения постоянной амплитуды и постоянного среднего значения напряжения цикла (регулярное нагружение).

4.2.2. При сравнительных испытаниях, если применяют регулярное нагружение вместо нерегулярного эксплуатационного режима нагружения, следует обращать внимание на правильный выбор уровня нагружения.

4.3. Многоступенчатые испытания (испытания по блок-программе)

4.3.1. Испытания на усталость проводят с нагружениями в форме управляемых по программе однородных блоков. Каждый блок состоит из определенного количества ступеней. На каждой ступени воспроизводят регулярное нагружение одного уровня. Числа циклов, амплитуды и средние значения напряжений для отдельных ступеней должны соответствовать представительному спектру нагружения.

Преимущества и недостаток испытаний при блочном нагружении по сравнению со случайными испытаниями следующие:

преимущества;

возможность накопления большого числа экспериментальных данных;

простота реализации на экономичных резонансных испытательных машинах;

недостаток - менее надежные значения долговечности.

4.3.2. Спектр нагружения подразделяют на 6 - 8 ступеней (если другая градация ступеней не вызвана условиями эксплуатации) с тем, чтобы влияние ступеней на долговечность было незначительным.

Разбивку на ступени осуществляют линейно (черт. 3) или на основе известных законов накопления усталостных повреждений.

Различные формы спектра сравнивают с помощью меры полноты V, определяемой по формуле

(1)

(1)

Числа циклов в отдельных ступенях округляют до значений, кратных 2 или 10.

Линейное разбиение спектра нагружения на 8 ступеней

1 - отрезок вспомогательной прямой, разделенный на 16 равных частей; 1 - 8 - ступени блока

Черт. 3

|

Ступень блока i |

|

|

hi |

|

1 |

1,000 |

|

|

|

2 |

|

||

|

3 |

|

||

|

4 |

|

||

|

5 |

|

||

|

6 |

|

||

|

7 |

|

||

|

8 |

|

Примечание. Самой низкой ступенью

можно пренебречь, если максимальная амплитуда спектра

можно пренебречь, если максимальная амплитуда спектра

лежит выше ?-1д.

лежит выше ?-1д.

4.3.3. Размер блоков выбирают таким образом, чтобы число блоков до разрушения было не менее 10. Это относится также к случаю, если максимальное значение распределения нагрузок содержится лишь в одном или нескольких блоках.

При числе блоков до разрушения менее 10 следует учитывать влияние последовательности отдельных ступеней на долговечность.

Ступени каждого блока сменяют последовательно в порядке возрастания и понижения. Испытания начинают со средней ступени блока в соответствии с черт.4.

Блочное нагружение

Черт. 4

При монотонно возрастающем (понижающемся) прохождении получаются завышенные (заниженные) значения долговечности, а различия уменьшаются с увеличением числа блоков. При большем числе блоков точность оценки эксплуатационной долговечности повышается. Если при небольшом числе блоков до разрушения последний блок реализуют не полностью, то его эффективную долю в повреждении допускается оценивать в соответствии с табл. 2.

Число циклов до разрушения получают из числа блоков, выдержанных до разрушения и объема блоков vб. До последнего блока, реализованного не полностью, эффективную долю в числе циклов до разрушения допускается определять при учете расчетных долей повреждения отдельных ступеней ?Di по формуле

(2)

(2)

Таблица 2

Доли повреждений ?Di для отдельных ступеней внутри одного блока

|

Ступень блока i |

|

?Di |

??Di |

Ступень блока i |

|

?Di |

??Di |

|

4s |

5f |

||||||

|

3s |

6f |

||||||

|

2s |

|||||||

|

1 |

1,000 |

7f |

|||||

|

2f |

8 |

||||||

|

3f |

7s |

||||||

|

4f |

6s 5s |

1,00 |

4.3.4. Стандартные спектры нагрузок

Объем стандартного спектра нагрузок - 106 циклов (черт. 5), а объем блока нагружения может составлять 104 - 106 циклов.

Стандартные спектры нагружения для блок-программного испытания

Биномиальное распределение (ВВ)

|

Ступень блока i |

|

hi |

|

||

|

р = 0 |

p = 1/3 |

р = 2/3 |

|||

|

1 |

1,000 |

1,000 |

1,000 |

2 |

2 |

|

2 |

16 |

18 |

|||

|

3 |

280 |

298 |

|||

|

4 |

2720 |

3018 |

|||

|

5 |

20000 |

23000 |

|||

|

6 |

92000 |

115000 |

|||

|

7 |

280000 |

395000 |

|||

|

8 |

605000 |

1000000 |

|||

Распределения Рэлея (BR) и экспоненциальное (BE)

|

Ступень блока i |

|

BR |

BE |

||

|

hi |

|

hi |

|

||

|

1 |

1,000 |

4 |

4 |

2 |

2 |

|

2 |

100 |

104 |

10 |

12 |

|

|

3 |

1400 |

1500 |

64 |

76 |

|

|

4 |

11500 |

13000 |

340 |

416 |

|

|

5 |

58000 |

71000 |

2000 |

2400 |

|

|

6 |

188000 |

259000 |

11000 |

13400 |

|

|

7 |

356000 |

615000 |

61600 |

75000 |

|

|

8 |

385000 |

1000000 |

925000 |

1000000 |

|

Черт. 5

Примечание. Для меньших объемов блока, равных, например, 5?105, 105 и 104 циклов, числовые значения hi и Hi делят на 2, 10 и 100 соответственно и округляют до целых чисел.

4.3.5. Сравнение результатов блок-программных и случайных испытаний осуществляют только со ссылкой на фактические спектры нагружения и способ схематизации.

Результаты блок-программного испытания по сравнению с результатами сравнимого случайного испытания дают погрешность не в запас прочности. Погрешность возрастает с увеличением числа блоков, так как кривая долговечности блок-программного испытания имеет более полог;