ГОСТ 30482-97

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СВАРКА СТАЛЕЙ

ЭЛЕКТРОШЛАКОВАЯ

Требования

к технологическому процессу

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ

ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

Минск

Предисловие

1 РАЗРАБОТАН Институтом электросварки им. Е.О. Патона Национальной Академии наук Украины; Межгосударственным техническим комитетом по стандартизации МТК 72 «Сварка и родственные процессы»

ВНЕСЕН Государственным комитетом Украины по стандартизации, метрологии и сертификации

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол № 11 от 23.04.97)

За принятие проголосовали:

|

Наименование государства |

Наименование национального органа по стандартизации |

|

Азербайджанская Республика |

Азгосстандарт |

|

Республика Армения |

Армгосстандарт |

|

Республика Беларусь |

Госстандарт Республики Беларусь |

|

Кыргызская Республика |

Кыргызстандарт |

|

Республика Молдова |

Молдовастандарт |

|

Российская Федерация |

Госстандарт России |

|

Республика Таджикистан |

Таджикгосстандарт |

|

Туркменистан |

Главгосинспекция «Туркменстандартлары» |

|

Республика Узбекистан |

Узгосстандарт |

|

Украина |

Госстандарт Украины |

3 Постановлением Государственного комитета Российской Федерации по стандартизации и метрологии от 22 января 2001 г. № 26-ст межгосударственный стандарт ГОСТ 30482-97 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 2002 г.

4 ВВЕДЕН ВПЕРВЫЕ

СОДЕРЖАНИЕ

|

1 Область применения. 2 2 Нормативные ссылки. 2 3 Определения. 3 4 Обозначения. 3 5 Требования. 3 5.1 Требования к основным и вспомогательным сварочным материалам.. 3 5.2 Требования к подготовке свариваемых заготовок и сварочных материалов. 4 5.3 Требования к технологическому процессу сварки. 7 5.4. Требования к основному и вспомогательному технологическому оборудованию.. 11 5.5 Требования к технологической оснастке. 12 5.6 Требования к пооперационному контролю.. 12 5.7 Требования к характеристикам рабочего места и производственного помещения. 13 5.8 Требования к продукции, полученной ЭШС.. 13 5.9 Требования к маркировке продукции. 13 5.10 Требования к транспортированию и хранению.. 13 5.11 Требования к производственной санитарии и технике безопасности. 14 5.12 Требования к охране окружающей среды.. 14 5.13 Требования к квалификации сварщиков. 14 Приложение А Библиография. 14 |

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СВАРКА СТАЛЕЙ ЭЛЕКТРОШЛАКОВАЯ

Требования к технологическому процессу

Electroslag welding of steels.

Requirements for technological process

Дата введения 2002-01-01

1 Область применения

Настоящий стандарт устанавливает требования к технологическому процессу электрошлаковой сварки (далее - ЭШС) проволочным электродом или плавящимся мундштуком углеродистых и низколегированных сталей с содержанием легирующих элементов не более 2,5 %.

Стандарт не распространяется на электрошлаковую сварку пластинчатым электродом.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.4.028-76 Система стандартов безопасности труда. Респираторы ШБ-1 «Лепесток». Технические условия

ГОСТ 17.2.3.02-78 Охрана природы. Атмосфера. Правила установления допустимых выбросов вредных веществ промышленными предприятиями

ГОСТ 380-94 Сталь углеродистая обыкновенного качества. Марки

ГОСТ 859-78 Медь. Марки

ГОСТ 977-88 Отливки стальные. Общие технические условия

ГОСТ 1050-88 Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия

ГОСТ 1577-93 Прокат толстолистовой и широкополосный из конструкционной качественной стали. Технические условия

ГОСТ 2226-88 (ИСО 6590-1-83, ИСО 7023-83) Мешки бумажные. Технические условия

ГОСТ 2246-70 Проволока стальная сварочная. Технические условия

ГОСТ 2789-73 Шероховатость поверхности. Параметры, характеристики и обозначения

ГОСТ 3242-79 Соединения сварные. Методы контроля качества

ГОСТ 4543-71 Прокат из легированной конструкционной стали. Технические условия

ГОСТ 5520-79 Прокат листовой из углеродистой, низколегированной и легированной стали для котлов и сосудов, работающих под давлением. Технические условия

ГОСТ 5632-72 Стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 7566-94 Металлопродукция. Приемка, маркировка, упаковка, транспортирование и хранение

ГОСТ 9087-81 Флюсы сварочные плавленые. Технические условия

ГОСТ 14637-89 (ИСО 4995-78) Прокат толстолистовой из углеродистой стали обыкновенного качества. Технические условия

ГОСТ 14792-80 Детали и заготовки, вырезаемые кислородной и плазменно-дуговой резкой. Точность, качество поверхности реза

ГОСТ 15164-78 Электрошлаковая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 19281-89 (ИСО 4950-2-81, ИСО 4950-3-81, ИСО 4951-79, ИСО 4995-78, ИСО 4996-78, ИСО 5952-83) Прокат из стали повышенной прочности. Общие технические условия

ГОСТ 19903-74 Прокат листовой горячекатаный. Сортамент

ГОСТ 24297-87 Входной контроль продукции. Основные положения

ГОСТ 25054-81 Поковки из коррозионно-стойких сталей и сплавов. Общие технические условия

ГОСТ 26131-84 Поковки из жаропрочных и жаростойких сплавов. Общие технические условия

3 Определения

В настоящем стандарте применяют следующие термины с соответствующими определениями:

3.1входной карман: Устройство для обеспечения начала процесса сварки при ЭШС.

3.2выводные планки: Устройство для обеспечения вывода шлаковой ванны при завершении ЭШС шва.

3.3плавящийся мундштук: Устройство для токоподвода и направления подачи электродной проволоки; плавится одновременно с проволокой при ЭШС.

3.4подкарманник: Устройство, удерживающее флюс для подстраховки кармана от прогорания при начале ЭШС кольцевого шва.

3.5 сварка с колебаниями электрода: Сварка с возвратно-поступательными перемещениями электрода в зазоре по толщине шва.

3.6 сухой вылет электрода: Длина электрода от нижнего торца токоподводящего мундштука до зеркала шлаковой ванны.

3.7формирующее устройство: Устройство, обеспечивающее формирование внешней поверхности шва и удерживающее от вытекания расплавленный шлак и металл при ЭШС.

3.8шлаковая ванна: Объем расплавленного флюса при ЭШС, ограниченный свариваемыми кромками заготовок и формирующими устройствами.

4 Обозначения

В настоящем стандарте приняты следующие обозначения:

S - толщина стенок свариваемого металла заготовок, мм;

bр - расчетный завариваемый зазор между свариваемыми кромками заготовок, мм

В - ширина завариваемого зазора между заготовками, мм;

Н - длина шва, мм;

Vп - скорость подачи электродной проволоки, м/ч;

Vс - скорость сварки, м/ч;

U - напряжение сварочного тока на электродных проволоках, В;

I - сила сварочного тока, А;

hш - глубина шлаковой ванны, мм;

l - сухой вылет электрода, мм;

п - количество электродных проволок, шт.;

d - расстояние между электродами, мм;

- суммарная площадь поперечного сечения электродных проволок,

- суммарная площадь поперечного сечения электродных проволок,

см2;

см2;

Fн - площадь завариваемого зазора, Fн = SB, см2;

Vк - скорость поперечных колебаний электрода, м/ч;

- расстояние между смежными электродами в момент нахождения их в противоположных крайних положениях при совершении колебаний, мм;

- расстояние между смежными электродами в момент нахождения их в противоположных крайних положениях при совершении колебаний, мм;

- наименьшее расстояние от электродной проволоки до кромки заготовки при ее колебательных движениях, мм;

- наименьшее расстояние от электродной проволоки до кромки заготовки при ее колебательных движениях, мм;

t - длительность остановки электродных проволок у формирующих устройств, с;

Fм - площадь поперечного сечения плавящегося мундштука

см2;

см2;

Вм - ширина плавящегося мундштука, мм;

- толщина пластины плавящегося мундштука, мм;

- толщина пластины плавящегося мундштука, мм;

VF - объем флюса, см2.

5 Требования

5.1 Требования к основным и вспомогательным сварочным материалам

ЭШС применяют для сварки сталей:

- углеродистых обыкновенного качества марок Ст3 и Ст5 по ГОСТ 380;

- углеродистых качественных конструкционных марок 20, 25, 30 по ГОСТ 1050; 15К, 20К по ГОСТ 5520; 15Л, 20Л, 25Л, 30Л, 35Л по ГОСТ 977;

- легированных конструкционных марок 09Г2С, 16ГС по ГОСТ 19281; 35Х, 30ХГСА, 35ХМ, 20ХНМФ, 20ХНЗМА по ГОСТ 4543; 20ГСЛ, 08ГДНФЛ по ГОСТ 977; 16ГНМА, 10ГН2МФА, 15Х2МФА, 08Х18Н10Т, 12Х18Н10Т по ГОСТ 5632.

Стали применяют в виде заготовок из толстолистового проката поковок и отливок.

Толстолистовой прокат поставляют толщиной не более 160 мм в соответствии с ГОСТ 14637, ГОСТ 1577, ГОСТ 5520, ГОСТ 19903.

Поковки должны соответствовать ГОСТ 25054, ГОСТ 26131.

Отливки должны соответствовать ГОСТ 977.

Поковки и отливки могут быть поставлены заказчику по другим согласованным нормативным документам.

ЭШС стали выполняют электродной проволокой диаметром 3 мм по ГОСТ 2246.

Перед использованием в технологическом процессе ЭШС проволоку из бухты, при наличии на ней заводского ярлыка и номера партии, необходимо перемотать на катушку и при необходимости очистить проволоку от технологической пленки, а конец проволоки после наматывания вставить в отверстие на щеке катушки и загнуть.

Категорически запрещается конец проволоки на катушке заводить под витки с целью предотвращения размотки.

При необходимости допускается соединять концы проволоки контактной стыковой сваркой. Место стыка должно быть тщательно зачищено до номинального диаметра проволоки и помечено белой краской для контроля прохода стыка в мундштук.

Флюс следует просушить в сушильном шкафу от 3 до 4 ч при температуре, указанной в НД, для конкретной марки флюса.

Транспортирование флюса из склада в цех и по цеху должно осуществляться только в закрытой таре.

При ЭШС используют плавленые флюсы АН-8, АН-22 по ГОСТ 9087.

Для уплотнения зазоров между формирующими устройствами и свариваемыми кромками заготовок используют глину.

Категорически запрещается использовать для уплотнения мокрый асбест, так как он является канцерогенным материалом.

Для охлаждения устройств, формирующих наружную поверхность шва, используют воду из цеховой системы водоснабжения с замкнутым циклом водоиспользования.

5.2 Требования к подготовке свариваемых заготовок и сварочных материалов

Поставляемые материалы подвергают входному контролю в соответствии с требованиями ГОСТ 24297.

Перед запуском в производство толстолистовой прокат, кованые и литые заготовки должны быть очищены от случайных загрязнений и влаги.

Размер заготовок из листового проката определяют с учетом расчетного зазора в соответствии с ГОСТ 15164.

Заготовки из листовой углеродистой и низколегированной стали вырезают механизированной кислородной резкой.

Допустимая шероховатость поверхности реза и предельные отклонения реза от перпендикулярности для листовой стали толщиной до 100 мм должны соответствовать требованиям, предъявляемым к заготовкам 2-го класса точности по ГОСТ 14792; при толщине листа более 100 мм отдельные выступы и впадины не должны быть более 3 мм и отклонение от перпендикулярности поверхности реза не должно быть более 4 мм.

Подготовку кромок в месте сварки литых и кованых заготовок толщиной 200 мм и более выполняют резанием на металлообрабатывающих станках.

Подготовку кромок свариваемых заготовок из среднелегированных сталей выполняют резанием на металлообрабатывающих станках.

На литых заготовках прибыли не должны располагаться в местах сварки.

В литых и кованых заготовках поверхность под формирующие планки выполняют резанием с шероховатостью поверхности Rz = 125 мкм по ГОСТ 2789 на ширину не более 80 мм от кромки в местах сварки.

В заготовках из проката поверхность под планки зачищают от окалины и заусенцев шлифовкой переносным наждачным кругом.

Кромки под кольцевые швы выполняют обработкой металла кислородным резанием.

Для ультразвукового контроля сварного соединения поверхность заготовки, прилегающую к сварному шву на ширину, равную 1,5 толщины свариваемого металла, обрабатывают с шероховатостью Rz = 1,6 мкм по ГОСТ 2789.

При формировании поверхности шва неподвижными или переставными медными водоохлаждаемыми накладками поверхность под них допускается не обрабатывать.

Форма разделки кромок в местах сварки и ее геометрические параметры по ГОСТ 15164.

Для компенсации деформации свариваемых заготовок и сохранения в процессе сварки заданного заварочного зазора последний должен иметь форму клина, расширяющегося кверху.

Размеры зазора между свариваемыми заготовками должны соответствовать указанным в таблице 1.

Таблица 1

В миллиметрах

|

Толщина свариваемого металла |

Размер зазора между кромками в месте сварки |

|||

|

в нижней части зазора |

в верхней части зазора при длине сварного шва |

|||

|

300-1000 |

1001-3000 |

3001-5000 |

||

|

30-80 |

28 |

30 |

33 |

40 |

|

81-160 |

30 |

33 |

36 |

49 |

|

161-240 |

31 |

35 |

38 |

50 |

|

241-350 |

32 |

37 |

40 |

51 |

|

351-450 |

32 |

39 |

42 |

52 |

|

Примечание - Размеры зазора должны быть выдержаны с точностью ±0,5 мм. |

||||

Фиксацию свариваемых заготовок при сборке осуществляют скобами и (или) планками.

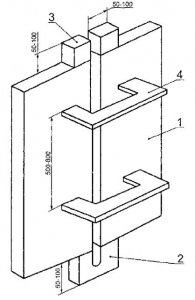

Конструкция и размеры скоб должны соответствовать приведенным на рисунке 1. Скобы следует изготовлять из листового металла толщиной 30-50 мм.

Расстояние между скобами устанавливают 500-800 мм вдоль завариваемого зазора между заготовками.

Скобы и планки приваривают односторонними угловыми швами. Швы следует располагать не ближе 80 мм от кромок заготовок.

Размеры сварочных планок и скоб зависят от толщины и массы свариваемых заготовок и при необходимости транспортирования конструкции в сборе должны быть рассчитаны вместе со швами на прочность.

Для начала электрошлакового процесса с одного конца завариваемого зазора устанавливают входной карман. Для вывода усадочной раковины с другого конца зазора устанавливают выводные планки (рисунок 2).

Рисунок 1 - Конструкция и размеры скоб для фиксации заготовок при ЭШС

1 - свариваемые заготовки, 2 - входной карман, 3 - выводные планки; 4 - закрепляющие скобы

Рисунок 2 - Схема ЭШС прямого завариваемого зазора между заготовками

Приварку входного кармана, выводных планок, скоб и сборочных планок к сталям, склонным к закалке, производят с подогревом мест сварки до 200 °С. Для предотвращения образования холодных трещин в заготовках из сталей с углеродным эквивалентом

следует вести ЭШС с предварительным подогревом мест сварки. Углеродный эквивалент стали в процентах вычисляют по формуле

следует вести ЭШС с предварительным подогревом мест сварки. Углеродный эквивалент стали в процентах вычисляют по формуле

где С, Mn, Si, Ni, Cr, Cu, Мо, V, Р - массовое содержание в процентах соответствующих химических элементов.

Режимы подогрева сталей в зависимости от углеродного эквивалента должны соответствовать указанным в таблице 2.

Таблица 2

|

Углеродный эквивалент |

Марка свариваемой стали (пример) |

Толщина заготовок в месте сварки, мм |

Температура, °С |

||

|

предварительного подогрева кромок, не менее |

сварного соединения до посадки в печь после сварки, не менее |

печи в момент посадки изделия |

|||

|

Не более 0,5 |

Ст3, 20, 09Г2С, 15К, 20К, 25, 15Л |

30-450 |

Без подогрева |

Без ограничения |

Без ограничения |

|

08ГДНФЛ, 16ГНМА |

451-1000 |

100 |

100 |

150-450 |

|

|

0,51-0,60 |

Ст5, 35, 30ГСЛ 12ХМ, 20Х2МА |

30-250 251-1000 |

100 150 |

100 150 |

150 150-450 |

|

0,61-0,70 |

45, 20ХНМФ, 25Х2ГНМТ, 35ХМ |

200-1000 |

200 |

200 |

100-450 |

|

0,71-1,1 |

34ХМТА, 25ХНЗМФА |

|

250 |

250 |

300-450 |

|

Примечания 1 Стали 20Х2МА, 16ГНМА, 20ХНМФ, 25Х2ГНМТ включены в соответствующие группы таблицы на основании практического опыта их сварки. 2 Стали Ст5, Ст35 можно сваривать без подогрева при толщине заготовки в месте сварки не более 100 мм. |

|||||

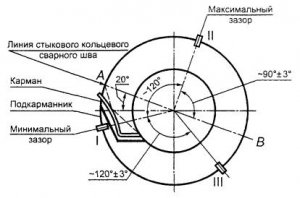

Сборку кольцевых завариваемых зазоров выполняют с помощью центрирующих сборочных планок и дистанционных прокладок, фиксирующих значение требуемого зазора. Для начала ЭШС в зазоре устанавливают карман и подкарманник (рисунок 3) по разметке.

В точке I (дно кармана) размер зазора должен быть минимальным (Вmin).

В точке II пересечения радиуса, перпендикулярного к линии АВ, с внешней окружностью кромок свариваемых заготовок размер зазора должен быть максимальным (Вmax). Линия АВ проведена через точку пересечения линии стыка кольцевого сварного шва с внешней окружностью кромок свариваемых заготовок и их центр.

В точке III размер зазора должен составлять -

.

.

Размеры зазора между кромками свариваемых кольцевых заготовок должны соответствовать указанным в таблице 3.

Рисунок 3 - Схема ЭШС кольцевого завариваемого зазора между заготовками

Таблица 3

В миллиметрах

|

Толщина свариваемого металла |

Минимальный зазор в точке I |

Максимальный зазор в точке II при длине сварного шва |

||

|

350-1200 |

1201-2200 |

2201-3200 |

||

|

30-50 |

25 |

29 |

30 |

32 |

|

51-100 |

28 |

32 |

33 |

35 |

|

101-150 |

30 |

34 |

35 |

37 |

|

151-200 |

32 |

35 |

36 |

38 |

|

201-250 |

33 |

37 |

38 |

40 |

|

251-300 |

34 |

38 |

39 |

41 |

|

301-450 |

36 |

41 |

42 |

44 |

Входной карман и подкарманник выполняют из листовой стали толщиной 30-40 мм. По наружной окружности кольцевого завариваемого зазора приваривают к заготовкам сборочные планки на расстоянии 500-600 мм друг от друга, при этом швы не должны доходить до свариваемых кромок заготовок на 80 мм.

Превышение одной кромки над другой не должно быть более 1 мм.

Форма плавящегося мундштука определяется конфигурацией завариваемого зазора между заготовками. Плавящийся мундштук представляет собой набор стальных пластин или стержней, снабженных направляющими каналами диаметром от 4,5 до 5 мм для подачи электродной проволоки диаметром 3 мм. Направляющие каналы могут иметь форму спирали, навитой из сварочной проволоки. Длину мундштука определяет длина завариваемого зазора между заготовками с учетом длин входного кармана, выходных планок и конструкции держателя мундштука. По длине мундштука со стороны кромок заготовок на расстоянии от 200 до 250 мм закрепляют изоляторы для предотвращения замыкания электрического тока на корпус изделия при ЭШС.

Изоляторы изготовляют из стеклоткани и жидкого стекла или из смеси плавикового шпата и жидкого стекла по НД. Количество электродных проволок в мундштуке n определяют по формуле (2). Полученное значение n округляют до целого числа и вновь подставляют в формулу (2), уточняя значение d.

n = (S-40)/d+1. (2)

Толщину пластины плавящегося мундштука выбирают в зависимости от расстояния между электродными проволоками согласно таблице 4.

Таблица 4

В миллиметрах

|

Расстояние между электродами в мундштуке |

Толщина пластины плавящегося мундштука |

|

50-110 |

4-6 |

|

90-120 |

8-10 |

При установке плавящегося мундштука в завариваемый зазор нижний торец его должен находиться на расстоянии 40-50 мм от дна входного кармана. Крайние каналы мундштука должны быть параллельны кромкам заготовок и находиться на расстоянии 15-17 мм от их поверхности.

5.3 Требования к технологическому процессу сварки

ЭШС выполняют с допустимым отклонением до ±15° от вертикального положения завариваемого зазора с принудительным формированием шва и использованием переменного или постоянного тока. Выполнение всего шва следует осуществлять без случайных (вынужденных) остановок.

Проволочным электродом выполняют сварку прямолинейных и кольцевых швов при толщине свариваемого металла 30-450 мм.

Плавящимся мундштуком выполняют сварку прямолинейных и криволинейных швов при толщине свариваемого металла 30-3000 мм.

5.3.1 Требования к составу и последовательности технологических операций ЭШС

5.3.1.1 Сварка прямолинейных швов проволочными электродами

До начала сварки необходимо:

- установить сварочный аппарат на завариваемый зазор;

- выставить необходимый вылет электродов путем изменения положения формирующих устройств;

- проверить точность движения формирующих устройств относительно завариваемого зазора;

- установить аппаратом необходимую плоскость движения электродов посредине длины зазора и отрегулировать размах колебаний электродов;

- переместить аппарат в карман так, чтобы электроды находились от дна кармана на расстоянии 110-120 мм, установить и прижать к заготовкам формирующие устройства;

- формирующие устройства снаружи обмазать глиной по контуру прилегания к поверхности свариваемых заготовок и пустить воду для охлаждения;

- на дно кармана засыпать слой металлической стружки или крупки толщиной 10-12 мм, затем слой флюса толщиной 10-15 мм;

- сварочный аппарат привести в рабочее состояние.

Сварку начинают, когда скорость подачи электродной проволоки составляет 200-250 м/ч. После возникновения дуги следует снизить скорость подачи проволоки до (150±50) м/ч и в течение 3-4 мин создать в зазоре необходимой глубины шлаковую ванну и обеспечить устойчивый электрошлаковый процесс сварки. При подходе зеркала шлаковой ванны к верхнему срезу формирующих устройств надо включить механизм вертикального перемещения.

Необходимо сравнять скорость перемещения сварочного аппарата со скоростью сварки заготовок.

В течение ЭШС необходимо обеспечить герметичность шлаковой ванны.

После окончания процесса ЭШС выводят электроды из шлаковой ванны и через 2-3 мин снимают формирующие устройства и прекращают подачу воды для их охлаждения.

5.3.1.2 Сварка кольцевых швов проволочными электродами

До сварки изделия дно кармана необходимо расположить горизонтально и установить сварочный аппарат к завариваемому зазору. Необходимо определить положение мундштуков и требуемое расстояние между электродами, амплитуду колебаний электродов, положение концевых выключателей, прилегание формирующего устройства.

Зазоры между кромками заготовок, карманом, подкарманником и формирующим устройством уплотняют (замазывают) глиной. Между карманом и подкарманником засыпают слой флюса.

При необходимости осуществляют предварительный подогрев газовым пламе;