Область применения - детали уплотнительных устройств и трубопроводной арматуры.

Аналоги – технологии нанесения износостойких и антифрикционных покрытий методами электродуговой наплавки.

Новизна – отсутствие значительного термического воздействия, ведущего к деформации изделий, возможности возникновения трещин, снижения сопротивления усталости, возможность нанесения покрытия с низкими коэффициентами трения.

Рынок сбыта – производители деталей уплотнительных устройств и трубопроводной арматуры.

Научно-техническое описание

Уплотнительные устройства подвижных соединений служат для предотвращения вытекания смазочного материала и попадания в уплотняемый объем абразивных частиц, пыли и влаги. Данные изделия используются, например, в погружных электродвигателях, агрегатах для добычи нефти из скважин, насосах, аппаратах и оборудовании химических производств, вращающихся узлах горнодобывающих машин и т.д. Выбор оптимального материала деталей пар скольжения уплотнений определяется: максимальной износостойкостью, коррозионной стойкостью к окружающей среде, минимальными внутренними напряжениями, эффективностью теплоотвода в процессе работы, а также отсутствием схватывания или заедания с контактирующей деталью. В качестве пары трения торцовых уплотнений работающих в воде применяются металлокерамические покрытия системы оксид алюминия - бронза. Для герметизации в нейтральных или слабоагрессивных средах в торцовых уплотнения в паре с углеграфитом применяются керамические покрытия из оксидов алюминия, хрома и титана.

Среди контактных подвижных уплотнений значительное место занимают уплотнения с использованием резиновых манжет и колец на различных валах. Условия эксплуатации таких соединений характеризуются давлением гидравлической среды до 10 кгс/см2, высокой скоростью скольжения до 15–20 м/сек, диапазоном температур - 50 – +150°С, высокими требованиями к герметичности – протечки не более 1,0 мм3/м.с, ресурсом 5000 – 10000 часов работы. Требованиям максимальной долговечности для таких условий отвечают эластомерные кольца и армированные манжеты. Наиболее частой причиной выхода из строя таких уплотнений являются износы и глубокие царапины на поверхностях валов. Для повышения износостойкости и герметизирующей способности валов используются трибологические покрытия на основе оксидной керамики.

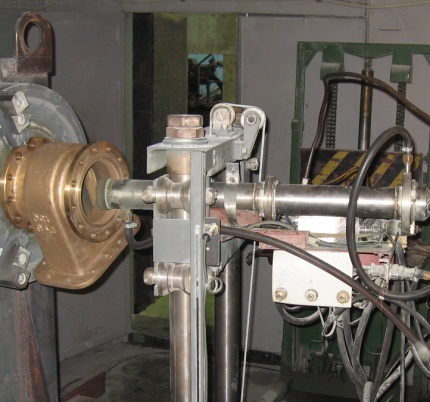

Нанесение рассмотренных выше покрытий производится с использованием процессов плазменного и детонационного напыления. Технологии нанесения трибологических износостойких покрытий на элементы уплотнений внедрена для изделий ОАО «Силовые машины», ОАО «ПО «Севмаш» и др.

Запорно-регулирующая арматура является одним из массовых видов технологического оборудования, применяемого практически во всех отраслях промышленности, поэтому повышение долговечности и надежности сопрягаемых деталей за счет трибологических покрытий является актуальной задачей. Одним из примеров решения данной задачи является применение современных металлокерамических покрытий, наносимых методом детонационного напыления для судовой арматуры.

"