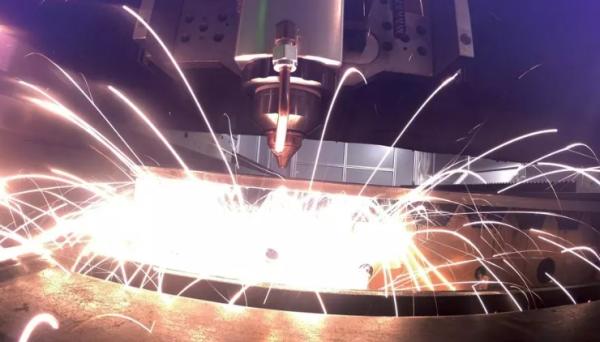

ОТКАЗ ОТ АЗОТА МОЖЕТ ПРИВЕСТИ К ЭКОНОМИИ СРЕДСТВ И УВЕЛИЧЕНИЮ ПРОПУСКНОЙ СПОСОБНОСТИ

Азот по-прежнему является предпочтительным вспомогательным газом, когда речь заходит о лазерной резке, в которой требуются высококачественные кромки или недопустимы дефекты на поверхности вблизи кромки, но воздух в качестве вспомогательного газа может иметь смысл для других применений.

Если вы зарабатываете на жизнь лазерной резкой металла, вы, без сомнения, знакомы с вспомогательным газом. Возможно, вы знаете, что азот и кислород являются наиболее популярными из этих газов, и, возможно, вы даже слышали, что воздух является экономически эффективной альтернативой этим газам. Но как вы узнаете, подходит ли вам air-assist при лазерной резке? Вот три вещи, которые вы должны знать о резке с помощью воздуха.

1. Как работает воздушная лазерная резка?

Ни волоконные, ни CO2-лазеры при резке металла не полагаются исключительно на световой луч. Скорее всего, процесс включает в себя впрыск вспомогательного газа в сопло в дополнение к процессу. Это слияние инициирует процесс, известный как экзотермическая реакция — химическая реакция, при которой выделяется энергия с помощью света или тепла. Введение азота, кислорода или воздуха помогает передавать тепло более эффективно, чем один только луч.

Первоначально кислород был самым популярным газом для процесса лазерной резки. Позже было обнаружено, что азот обеспечивает более холодный срез, в результате чего получаются более чистые кромки, что идеально подходит для отраслей промышленности, где эстетика и качество кромок имеют решающее значение. В то время как азот остается наиболее широко используемым газом для лазерной резки, воздух оказывается эффективной и экономичной альтернативой для растущего числа производителей.

Это не означает, что воздушная резка является радикальным отходом от азота или кислорода. В конце концов, воздух примерно на 80 процентов состоит из азота, а остальное состоит в основном из кислорода. Цель резки с воздушным приводом состоит в том, чтобы использовать эту высокую концентрацию азота и в то же время использовать дополнительные преимущества замены немного более разбавленного газа.

2. Каковы преимущества лазерной резки с воздушной подачей?

Хотя для некоторых резка с помощью воздуха является относительно новой, она существует уже почти 20 лет. Производители станков начали исследовать и развивать этот процесс еще в 1998 году.

С тех пор популярность использования воздуха в качестве вспомогательного газа продолжает неуклонно расти как среди пользователей волоконных, так и CO2-лазеров. Качество режима было основным ограничением, когда для CO2-лазеров впервые был введен сжатый воздух, но теперь оно значительно улучшилось. Сегодня air-assist является эффективным и популярным методом резки различных материалов, даже нержавеющей стали и алюминия.

Air обеспечивает существенную отдачу от инвестиций для тех, кто использует волоконные лазеры или режет нержавеющую сталь.

Интенсивное нагревание волоконных лазеров в сочетании с нагнетаемым воздухом создает порезы без образования оксида на поверхности разреза. Это означает, что операции вторичной очистки значительно сокращаются или даже исключаются.

Как скажет вам любой производитель, использующий азот, это дорогостоящий газ. В некоторых случаях стоимость одного только газа может достигать 90 процентов от общих эксплуатационных расходов. Воздух значительно дешевле, чем азот и кислород.

Еще одним преимуществом air является более быстрая резка и повышенная производительность, которую он обеспечивает. Испытания на резку всего спектра материалов и толщин подтверждают это.

Например, испытания показали, что для материала толщиной более 10 мм азот обеспечивает более быструю резку, но для мягкой стали толщиной 10 мм (0,135 дюйма) и тоньше воздух работает примерно на 3 процента быстрее азота. В диапазоне диаметров нержавеющей стали от 0,750 дюйма до 20 калибра (0,036 дюйма) подача воздуха происходит примерно на 22 процента быстрее. В алюминиевом диапазоне от 0,190 дюйма до 0,032 дюйма подача воздуха происходит примерно на 14 процентов быстрее.

3. Когда следует использовать воздух в качестве вспомогательного газа при лазерной резке?

Сегодня предприятия тщательно изучают все сферы своей деятельности, чтобы сократить расходы и повысить производительность. Для производителей это ставит цеховой цех под микроскоп.

Что-то столь распространенное, как воздух, может обеспечить ощутимое повышение затрат и производительности. В то время как воздух обычно используется для резки тонких материалов, большинство деталей из нержавеющей стали, особенно тех, которые используются в сборках, являются кандидатами для лазерной резки с помощью воздуха.

Хотя, безусловно, не во всех случаях это лучший газ, вообще говоря, воздух обеспечивает качество кромки при лазерной резке, которое, по крайней мере, сравнимо с качеством деталей, вырезанных кислородом или азотом. На самом деле, если бы качество резки кромки азотом было обозначено как 10, то качество кромки, полученное в результате резки с помощью воздуха, было бы примерно 8. Качество кромки с помощью воздуха более чем удовлетворительное для прилипания большинства порошковых покрытий, что устраняет необходимость во вторичной очистке.

Тем не менее, бывают случаи, когда азот остается лучшим выбором газа. Азот обеспечивает более чистый срез, и тем, кто обслуживает клиентов в пищевой и аэрокосмической промышленности, следует продолжать использовать этот газ.

Кроме того, на некоторых косметических деталях вообще не может быть видно никаких дефектов. Опять же, эти типы деталей не были бы кандидатами для резки с помощью воздуха.

Является ли воздух лучшим выбором для вашей операции лазерной резки?

Короткий ответ, конечно, может быть. Все зависит от отраслей, которые вы обслуживаете, и от того, насколько важно качество для вас и ваших клиентов.

Суть в том, что когда качество кромки абсолютно критично, азот остается лучшим вариантом. Он обеспечивает более холодную резку и является инертным газом, что означает отсутствие химической реакции при резке нержавеющей стали. Это предотвращает окисление, оставляя чистый, блестящий край, что исключает вторичные операции по удалению накипи.

Как насчет стоимости установки? Переключение операции лазерной резки на воздушную относительно просто и экономично. Даже большинство лазеров старых моделей могут быть адаптированы для резки воздухом. Хотя первоначальные инвестиции в соответствующее оборудование необходимы, производитель, использующий воздух в качестве вспомогательного газа, должен быть способен обеспечить устойчивую экономию средств при одновременном повышении производительности.

Хотя воздух, безусловно, не во всех случаях является оптимальным вспомогательным газом, для многих он является эффективной и экономичной альтернативой. Взгляните на детали, которые вы вырезаете, и выясните, сколько вы тратите на вспомогательный бензин. Проведите несколько тестов и определите для себя, не находится ли ответ на повышение производительности и прибыльности буквально повсюду вокруг вас.

Запуск воздуха в работу

Например, компания которая производит оборудование для смешивания, транспортировки, ухода и разбрасывания сухих удобрений для сельскохозяйственной промышленности. В основном обрабатывается нержавеющая сталь, более 90 процентов деталей вырезается лазерами. Используются как азот, так и воздух, причем примерно треть всей резки (как мягких, так и нержавеющих сталей) осуществляется с использованием воздуха в качестве вспомогательного газа.

Менеджер по производству, сказал, что основной проблемой при использовании air-assist во время лазерной резки было качество сварного шва вырезанной детали. Клиенты ожидали красивую, чистую кромку для хорошего сварного шва.

Когда они увидели результат лазерной резки кромки с помощью воздуха на материалах толщиной 3 мм, волоконный лазер позволил получить кромки, которые свариваются “идеально”.

“Несмотря на то, что мы успешно режем нержавеющий материал толщиной до 1 см, используя воздух, мы обычно обнаруживаем, что более толстые срезы лучше всего подходят для азота”, - сказал он. “Тем не менее, мы используем air на регулярной основе и обнаружили, что экономия средств огромна. Air-assist позволяет нам запускать наши машины менее чем за 250 руб. в час, что составляет примерно 90-процентную экономию по сравнению с нашим CO2-лазером и примерно на 75 процентов меньше затрат, чем при использовании азота на том же оборудовании ”.