При постоянном увеличении объемов добычи нефти, уровень эксплуатационной нагрузки на нефтедобывающую технику чрезвычайно высок, что в свою очередь приводит к активному износу бурового оборудования. Для многократного использования его необходимо изготавливать либо из коррозионностойких (нержавеющих) сталей, что очень дорого, либо обеспечивать буровому оборудованию, изготовленному из обычных конструкционных сталей, надежную защиту от коррозии, применяя для этого специальные защитные покрытия.

Сервисной компанией «БОРЕЦ» перед ООО «СКТБ АВТОГЕНТЕХМАШ» была поставлена задача по созданию комплекса оборудования для нанесения антикоррозионных покрытий из нержавеющей стали на внешние поверхности корпусов установок электроцентробежных насосов (установки УЭЦН для добычи нефти, ТУ 26–06–1486–87) отечественного и импортного производства.

Антикоррозионная защита поверхностей деталей должна обеспечиваться нанесением на их внешнюю поверхность слоя толщиной 350 мкм из нержавеющей стали методом газотермического напыления.

Параметры корпусов УЭЦН:

– диаметр от 82 до 117 мм (86, 92, 103, 117 мм);

– длина от 1,5 до 8,5 м;

– масса — до 700 кг;

– материал УЭЦН — сталь 22 ГЮ, 35, 40Х, 40Х13, 45;

– материал наносимого покрытия — нержавеющая сталь или монель.

Комплекс должен обеспечивать:

• перемещение заготовки по рольгангу с заданной скоростью вперед-назад с одновременным вращением заготовки;

• струйно-абразивную подготовку поверхности корпусов;

• нанесение антикоррозионного покрытия из нержавеющей стали;

• очистку воздуха, улавливающую фильтрацию металлической и оксидной пыли, образующейся при нанесении покрытия и струйно-абразивной подготовке поверхности;

• загрузку и выгрузку заготовок с помощью цехового грузоподъемного механизма или вручную с использованием подкатной тележки;

Наносимое покрытие — из нержавеющей стали или монели из материала в виде проволоки диаметром 1,6–2,0 мм.

Производительность — 5 пог. м/час при толщине покрытия не менее 350 мкм. Возможно нанесение покрытия требуемой толщины за несколько проходов.

Диапазон регулировки скоростей манипулятора — 5–30 м/час.

Управление оборудованием участков должно осуществляться с пультов управления, установленных в зоне оптимального визуального наблюдения за процессом обработки заготовок.

Выбор метода нанесения покрытия

Газотермическим напылением называют процесс получения покрытий из различных материалов, основанный на нагреве материала до жидкого состояния и его распыления с помощью газовой струи. Для газотермического напыления характерным является одновременное воздействие на распыляемый металл высокотемпературного источника теплоты и кинетической энергии газовой струи. Под воздействием высокотемпературного нагрева металл расплавляется, а газовая струя распыляет расплавленный металл на мельчайшие частицы, разгоняет их и с большой скоростью направляет на покрываемую поверхность. При ударе частицы сцепляются с поверхностью и друг с другом и образуют на изделии покрытие, толщину которого можно регулировать в широких пределах.

Для выбора оптимального метода нанесения покрытия исходим из технологических требований к проводимым работам:

— величина напыляемого слоя 350 мкм;

— деталь не рекомендуется подвергать сильному нагреву, чтобы избежать тепловых деформаций;

— посадочные поверхности корпусов обрабатывать не рекомендуется, из-за чего они защищаются пластиковыми заглушками.

В ходе выбора оптимального процесса нанесения покрытия рассматривались два метода напыления: газопламенный и электродуговой. Газопламенный метод представляет собой газопламенное проволочное напыление с использованием ацетилено-кислородного пламени. Электродуговой — распыление расплавленного металла, образующегося в процессе горения дуги между двумя проволоками струей сжатого воздуха.

Каждый из рассматриваемых методов имеет свои плюсы и минусы.

Для того, чтобы сделать правильный выбор, были проведены технологические и экономические расчеты, которые показали целесообразность выбора электродугового метода напыления.

В отличие от газопламенного при электродуговом напылении в покрытии отсутствуют продукты сгорания горючей смеси, нагрев поверхности изделия в процессе напыления значительно ниже, выше производительность и прочность сцепления покрытия с поверхностью детали.

Прочность сцепления покрытия с поверхностью оценивалась в многократных исследованиях, проведенных различными организациями, работающими в данной тематике. Перегрев напыляемых частиц выше температуры плавления повышает прочность их соединения с поверхностью металла (подложкой) и увеличивает площадь пятна химического взаимодействия, что объясняется тем, что при перегреве частиц повышается контактная температура и процесс химического взаимодействия резко ускоряется. Более того, увеличение скорости напыляемых частиц значительно улучшает качество покрытия, т. к. способствует ускорению и интенсификации физико-химических процессов в контакте, а значит повышению плотности, прочности и улучшению других характеристик покрытия. Температура электрической дуги составляет от 6000°C и выше, а температура ацетилено-кислородного пламени — 3100…3200°C. Скорость перемещения частиц расплавленного металла с помощью струи сжатого воздуха при электродуговой металлизации, также выше чем при газопламенном напылении. Соответственно, производительность при электродуговой металлизации значительно выше, чем при газопламенном напылении.

Очень важным фактором является то, что при использовании метода электродугового напыления поверхность изделия нагревается до 80…90°С, то есть минимизируются деформации и напряжения как в нанесенном покрытии, так в зоне взаимодействия покрытия с основным металлом.

Стоимость работ при обоих методах напыления приблизительно одинаковая. Поэтому для подбора оборудования для оснащения комплекса выбираем метод электродугового напыления.

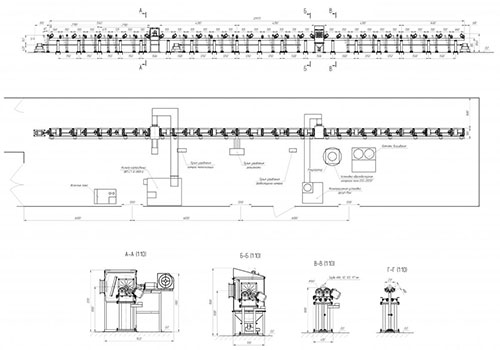

Планировка комплекса для нанесения покрытия (рис. 1)

На основании предъявленных требований ООО «СКТБ АВТОГЕНТЕХМАШ» провело работы по проектированию комплекса и подбору оборудования. Была выбрана линейная схема расположения оборудования, как наиболее оптимально соответствующая последовательности выполняемых операций. Такая компоновка линии напыления позволяет обеспечить непрерывный цикл обработки заготовок, т. е. пока производится металлизация первой заготовки, вторая в синхронном режиме проходит дробеструйную обработку, что очень важно, так как заготовка поступает на участок металлизации сразу после абразивоструйной обработки.

Рис. 1. Общий вид комплекса оборудования для нанесения антикоррозионного покрытия на корпуса УЭЦН.

Рольганг, имеющий единое управление, был разбит на три секции, что обеспечивало включение только тех секций рольганга, которые участвовали в работе. Кроме того, каждая секция рольганга оснащена подъемными стойками, которыми управляют пневмопривода, для обеспечения подачи заготовок в зону обработки вручную. На каждой секции рольганга установлены блоки с ведущими и вспомогательными роликами, обеспечивающими перемещение и вращение обрабатываемой заготовки. Скорость продольной подачи заготовки определяется углом поворота блоков роликов к горизонтальной оси. Скорость вращения заготовки устанавливается с помощью цифрового привода, управляющего мотор-редукторами, обеспечивающими вращение ведущих роликов.

Дробеструйная обработка и металлизация заготовок производятся в герметичных камерах, к каждой из которых подключены установки очистки воздуха производства ЗАО «КОНСАР» (РФ) со степенью очистки — 99,98%, что позволяет размещать установки очистки воздуха непосредственно в цехе.

После нанесения покрытия заготовки поступают на участок пропитки покрытия и последующей покраски.

Выбранная компоновка комплекса (линии) до минимума сократила временные затраты, связанные с перемещением заготовок на участки обработки, а также обеспечила оптимальное соблюдение технологии при получении покрытий.

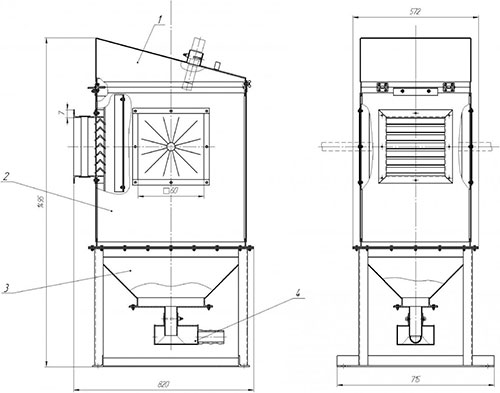

Участок дробеструйной обработки (рис. 2)

Участок струйно-абразивной обработки состоит из:

- камеры абразивной обработки с установкой очистки воздуха IPERJETMAXI;

- установки абразивной очистки DSG-250 в комплекте с сепаратором и системой сбора и удаления абразива СОВ-4;

- рольганга, обеспечивающего вращение и подачу корпусов в зону абразивной очистки;

- пульта управления.

Рис. 2. Камера дробеструйной обработки.

Дробеструйная обработка

При выборе материала для дробеструйной обработки исходят из твердости обрабатываемого материала. Чем выше твердость обрабатываемой поверхности, тем выше должно быть давление воздуха и меньше расстояние от торца сопла дробеструйного пистолета до поверхности. Оптимальное расстояние от сопла дробеструйного пистолета до поверхности детали составляет 70…100 мм. Обработку ведут при наклоне пистолета под углом 70° к поверхности детали. В нашем случае мы используем чугунную дробь марки ДЧК и размером частичек от 0,8 до 1,5 мм, давление сжатого воздуха в сети 0,6…0,7 Мпа (6,0…7,0 кгс/см2). На выходе из компрессора в магистрали подачи воздуха обязательно устанавливается фильтр-масловлагоотделитель, чтобы исключить попадание влаги и масла на поверхность обрабатываемой детали и предотвратить загрязнение дроби этими продуктами.

После дробеструйной обработки вся поверхность изделия испещрена мельчайшими канавками и выступами и имеет матовый цвет. В связи с тем, что дробеструйная обработка создает не только шероховатость поверхности, но и разрушает имеющуюся на ней окисную пленку, то данную операцию рекомендуется выполнять непосредственно перед нанесением покрытия. Чем меньше разрыв во времени между подготовкой поверхности детали к напылению, тем выше прочность сцепления нанесенного слоя с деталью. Разрыв между операциями дробеструйной обработки и напылением зависит от применяемых материалов и обусловлен скоростью нарастания окисной пленки. Для стали этот перерыв составляет не более 4 часов.

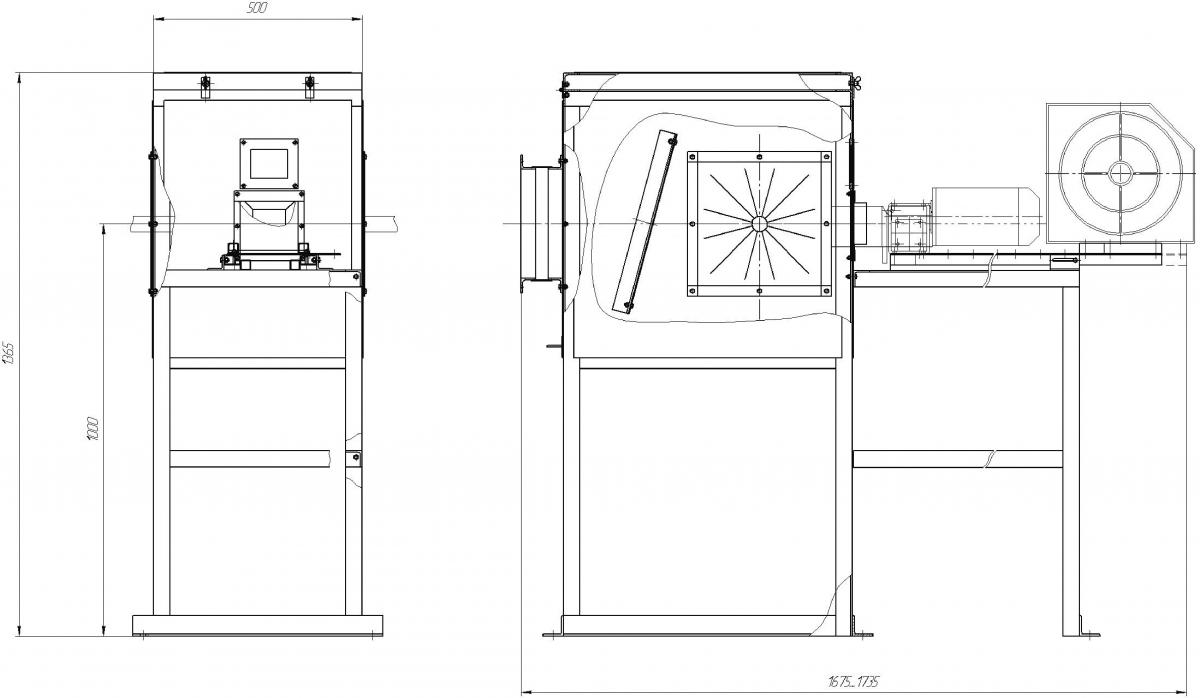

Участок металлизации (рис. 3)

Для проведения процесса электродуговой металлизации применяем аппаратуру КДМ-5, изготовленную в ООО «СКТБ АВТОГЕНТЕХМАШ», которая обеспечивает заданные параметры технологического процесса: рабочий ток дуги — 100…180 А; рабочее напряжение дуги — 32…40 В; рабочее давление сжатого воздуха — 0,5…0,6 Мпа; расход сжатого воздуха — 1…1,5 м/мин; диаметр проволоки — 1,6…2 мм; материал проволоки — сталь Х18 Н10 Т; производительность — 9…14 кг/ч.

Рис. 3. Камера металлизации.

Состав оборудования:

• камера металлизации с установкой очистки воздуха УВП-СТ-К-ФКИ-6;

• комплект электродуговой металлизации КДМ-5 в составе источника тока, металлизатора и кассетного блока для подачи проволоки;

• рольганг, обеспечивающий вращение и подачу корпусов в зону металлизации;

• пульт управления.

Нанесение покрытия

Нанесение покрытия на заготовку производится методом электродугового напыления, где расплавленный металл под воздействием струи сжатого воздуха, подаваемого из сопла, отрывается от проволок, одновременно распыляясь на множество мельчайших частиц величиной от 10 до 150 мкм (для стали основная масса частиц, более 50%, имеет размер 50…100 мкм, около 35% менее 50 мкм и около 15% более 100 мкм), которые со значительной скоростью, около 250 м/с, переносятся в образовавшемся металловоздушном потоке к поверхности детали.

За время полета жидкие частицы в зависимости от величины сил поверхностного натяжения приобретают сферическую, каплевидную или осколочную форму и покрываются окисной пленкой. Независимо от размеров частицы, летящие в центре струи, охлаждаются незначительно, а на внешнем участке потока — более энергично. В результате чего напыляемые частицы достигают поверхности в различном состоянии, большая часть частиц находится в жидком или полужидком состоянии и лишь незначительная часть мелких частиц в отвердевшем.

Разогретые и пластичные частицы металла, образовавшиеся при плавлении проволок и перемещенные струей сжатого воздуха, ударяются о поверхность детали. За счет кинетической энергии, у летящих с большой скоростью частиц при ударе о поверхность окружающая их окисная оболочка разрушается, а жидкий металл смачивает поверхность и, заполняя неровности, плотно контактирует с ней. В момент удара о поверхность частицы одновременно с деформацией подвергаются резкому охлаждению струей сжатого воздуха, что вызывает их мгновенную закалку.

Прочное сцепление покрытия с поверхностью является необходимым условием, определяющим возможность его практического применения. В отличие от сварных, наплавочных и других видов покрытий или соединений, образуемых за счет металлургических связей и молекулярного взаимодействия, при напылении взаимодействие напыляемых частиц с поверхностью детали определяется совокупным действием механических, физических и химических сил. Величина адгезии зависит как от кинетической энергии частиц, так и наравне с механическим зацеплением от характера шероховатости поверхности. Но кроме этих факторов при напылении тугоплавких материалов проявляются элементы микросварки частиц напыляемого материала с поверхностью детали.

В нашем случае наносится покрытие из нержавеющей стали марки Х18 Н10 Т. В качестве материала используется проволока диаметром 1,6 мм. Покрытие наносится в три слоя, толщина каждого слоя 115…120 мкм. Температура поверхности изделия после нанесения первого слоя составила — 44…46°C, после нанесения второго слоя — 65…68°C, после нанесения третьего слоя — 84…86°C.

На основании проведенных испытаний прочность сцепления равна 250…280 кгс/см2.

Прочность сцепления проверялась по клеевой методике на цилиндрических образцах диаметром 20 мм.

Пористость и плотность наравне с прочностью сцепления являются важными параметрами покрытия. Количество пор и их размеры, следовательно, и плотность напыленного металла в зависимости от условий металлизации изменяются в широких пределах. В нашем случае пористость составила 4…5%.

Для уменьшения количества пор в покрытии, кроме выбора оптимального технологического режима напыления, полученное покрытие пропитывают составом на основе эпоксидной смолы с последующей покраской.

Газотермическое напыление относится к ресурсосберегающим и реновационным технологиям, сферы применения которых во всех отраслях промышленности будут только расширяться.

Работу, выполненную по созданию комплекса для нанесения антикоррозионных покрытий на корпуса электроцентробежных насосов, можно отнести к разряду уникальных, так как потребность в подобном оборудовании невелика и такой комплекс может быть востребован в очередной раз не скоро. Но если внимательно рассмотреть технологические возможности созданного оборудования, то можно увидеть многообразие его применения. Электродуговой метод напыления позволяет только за счет изменения технологических параметров применять различные металлы, такие как алюминий, цинк, медь, латунь, бронза и др., для получения защитного или восстанавливающего покрытия. Покрытия могут наноситься на различные детали цилиндрической формы (валы, трубы, столбы освещения и другие). Наносимые металлизационные покрытия позволяют обеспечить защиту основного материала от коррозии от 20 до 50 лет и более, восстановить изношенные поверхности с приданием изделиям новых свойств, например, повышенной износостойкости, получить на диэлектрической поверхности токопроводящий слой и т. п.

А. К. Никитин

Генеральный директор

ООО «СКТБ АВТОГЕНТЕХМАШ»

<"