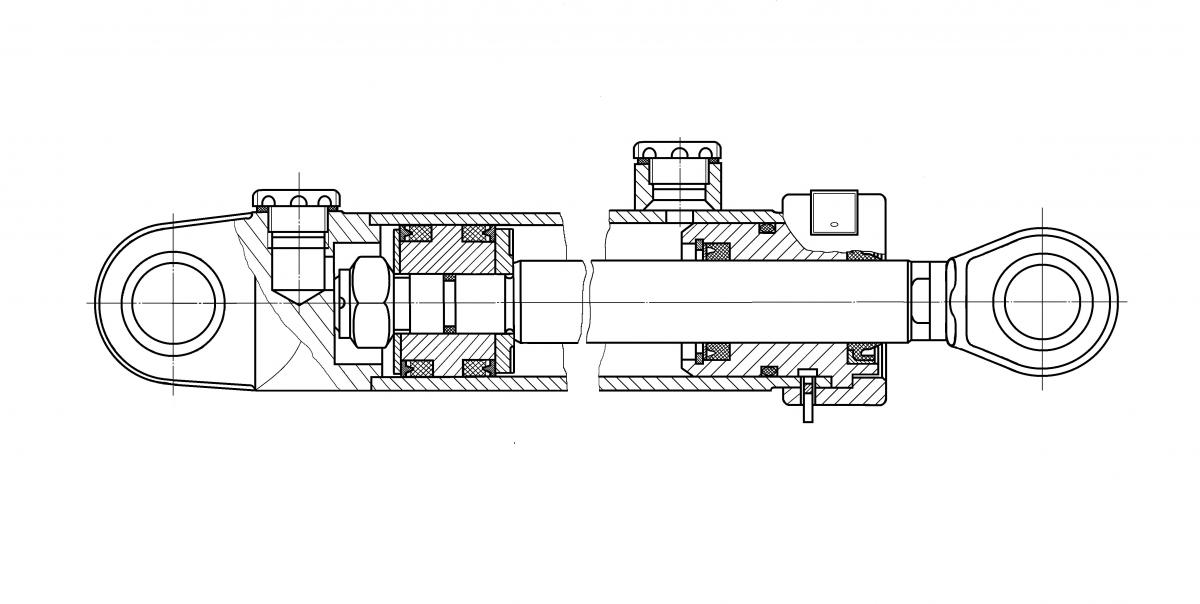

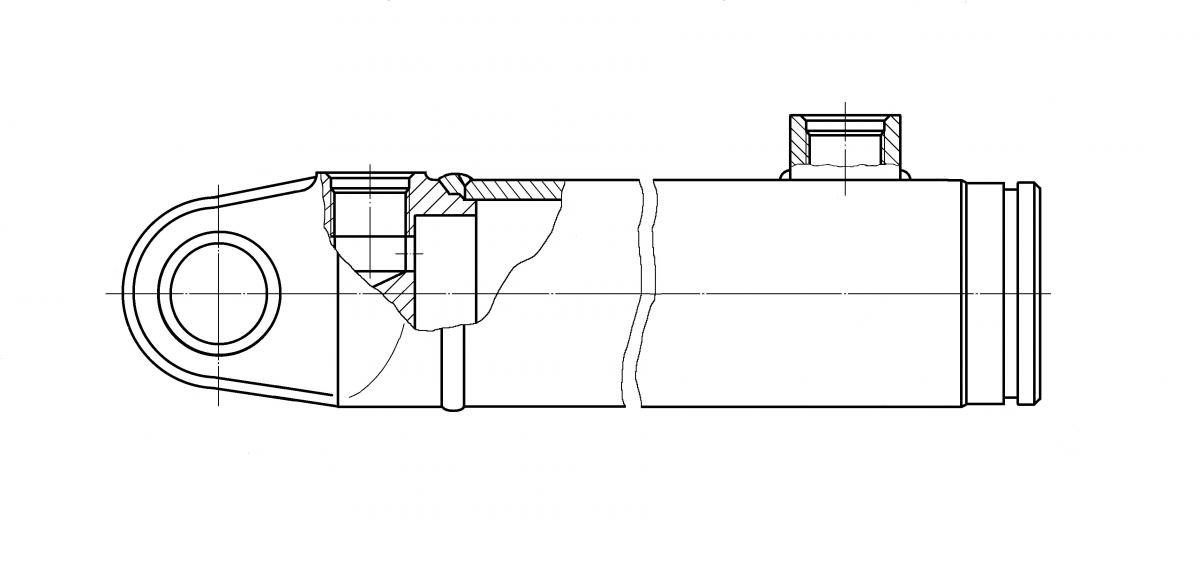

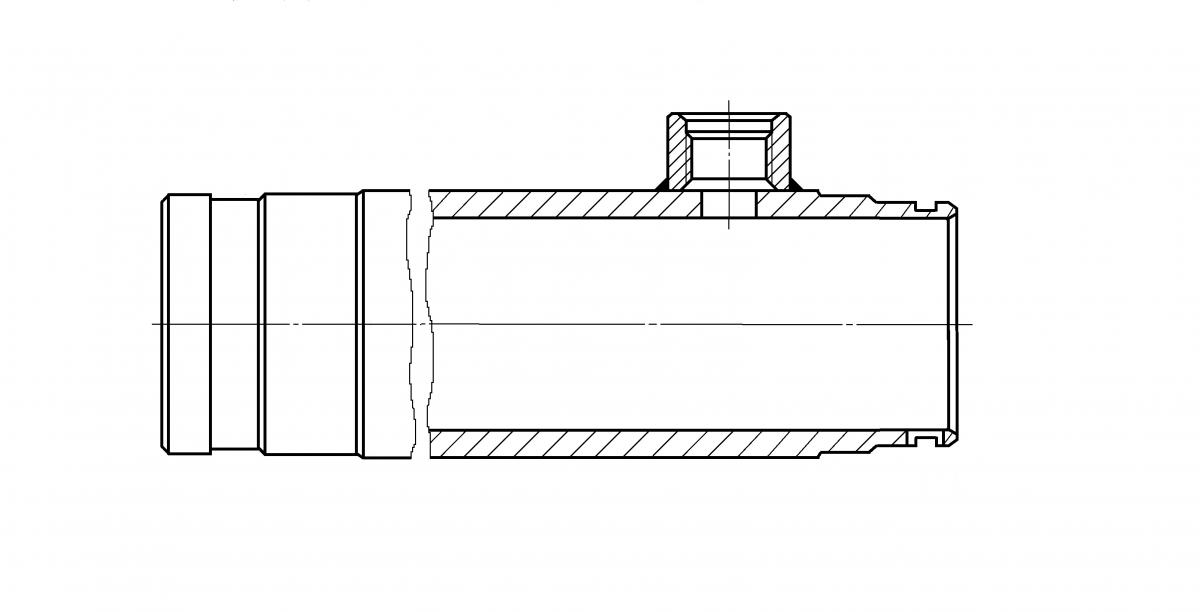

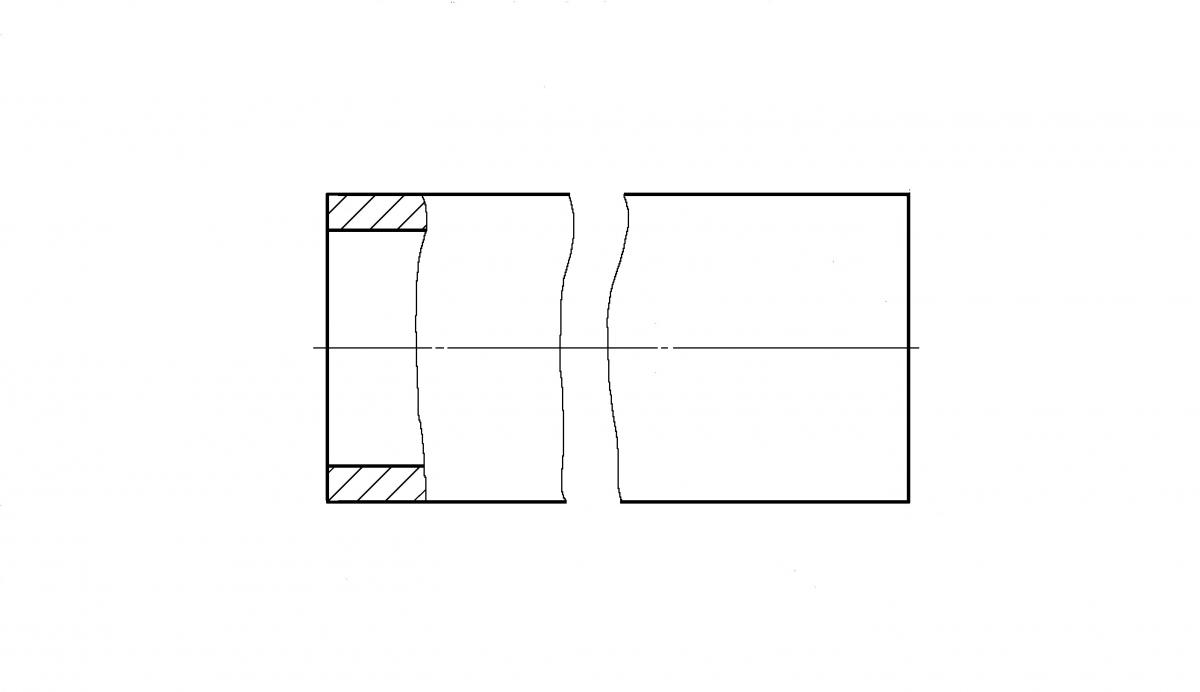

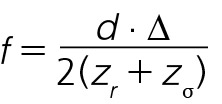

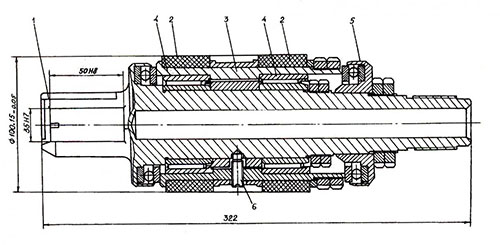

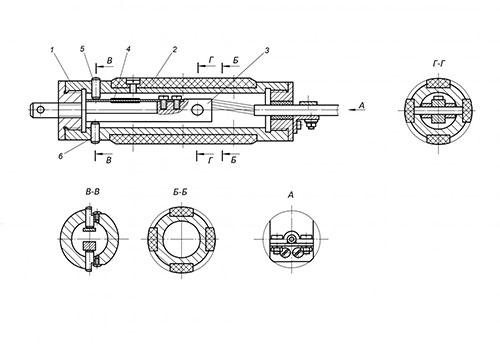

Гидроцилиндры являются довольно распространенными изделиями, применяемыми во многих отраслях промышленности, выпуск которых следует отнести к массовому типу производства. Реализация такого производства требует применения прогрессивного формообразующего инструмента, производительного оборудования и соответствующей компоновки производственных систем в рамках создания автоматических линий. Типовая конструкция гидроцилиндра представлена на рис. 1. В конструкции гидроцилиндра следует выделить корпус цилиндра (рис. 2), который компонуется поэтапно из сборочной трубы (рис. 3), а последняя формируется из горячекатаной заготовки (рис. 4). Материал заготовок — сталь 35 по ГОСТ 1050–81.

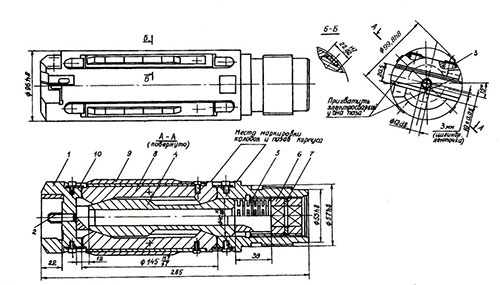

Рис. 1. Типовая конструкция гидроцилиндра.

Рис. 2. Конструкция корпуса гидроцилиндра.

Рис. 3. Конструкция трубы гидроцилиндра.

Рис. 4. Заготовка корпуса гидроцилиндра.

В конструкциях гидроцилиндров предусмотрено глубокое цилиндрическое отверстие, к которому предъявляются жесткие требования как по точности диаметральных размеров, правильности геометрической формы, так и по качеству рабочей поверхности. Такое отверстие не может быть получено на одной операции, принимая во внимание, что применяемые заготовки корпусов гидроцилиндров были горячекатаными трубами.

Действующие технологии механической обработки корпусов гидроцилиндров обычно обеспечивали получение отверстий по 9…10 квалитетам, с шероховатостью поверхности по Ra = 0,63…1,25 мкм. Практически не ставилась задача формирования прямолинейности оси отверстия. Речь идет о технологиях, не включающих операции хонингования. Введение этих операций позволило бы значительно поднять уровень обработки, как по производительности, так и по качеству.

Наиболее распространенные технологии механической обработки не прецизионных труб содержат операции предварительного растачивания, чистового растачивания и раскатки. Операцию раскатывания можно выполнять либо упругим инструментом (упругими калибрующими элементами или методом их раздвижения), либо жесткими раскатками. Последние дают более высокие точность диаметральных размеров и качество поверхности. Под жесткие раскатки необходимо создание более точного отверстия после операции чистового растачивания. Нами при разработке типовой технологии механической обработки отверстий цилиндров также были использованы три операции, а именно: операция предварительного растачивания, чистового растачивания и операция раскатывания отверстия жесткой роликовой раскаткой.

На заготовительной операции на трубах выполнялись по торцам наружные фаски, которые служили технологическими базами. При базировании заготовки по наружным конусам она лишалась пяти степеней свободы. Такая схема базирования обеспечивала постоянство базирования, т. е. осуществлялся принцип постоянства базирования при переходе от одной выполняемой операции к другой (рис. 5).

Рис. 5. Схема базирования заготовки при механической обработке отверстия.

Рис. 5. Схема базирования заготовки при механической обработке отверстия.

Выбор кинематической схемы обработки

Из опыта промышленного внедрения процессов механической обработки глубоких отверстий можно было бы отдать предпочтение схеме, при которой обработка ведется при вращающейся заготовке и продольной подаче не вращающегося инструмента. Эта схема дает хорошие результаты по обеспечению прямолинейности оси отверстия и меньшему уводу оси.

В конкретном случае наружная поверхность трубы гидроцилиндра оставалась необрабатываемой, поэтому остановились на кинематической схеме обработки при неподвижной заготовке и продольном перемещении вращающегося инструмента.

Выбор оборудования

Реализация процесса производилась на автоматических линиях (для каждого типоразмера гидроцилиндра своя). В них был включен штабелер с заготовками, роликовый транспортер перемещения заготовок, механизированные портальные роботы «Пирин», осуществлявшие передачу заготовок с одной рабочей позиции на другую, и специальные горизонтально-расточные станки Рязанского станкостроительного завода. Обработка производилась полностью в автоматическом режиме от загрузки до выгрузки изделий с цикловой системой управления.

Рабочими приемами при выполнении операций были следующие:

- подача заготовки на линию центров;

- закрепление заготовки путем перемещения втулки маслоприемника в сторону жесткой рифленой втулки, установленной на шпинделе передней бабки станка;

- подача охлаждающей жидкости (в качестве охлаждающей жидкости применялся «Укринол»);

- включение вращения инструмента и его продольной подачи;

- отключение вращения инструмента;

- отключение подачи охлаждающей жидкости;

- вывод инструмента на обратной подаче;

- раскрепление заготовки;

- передача заготовки на последующую операцию.

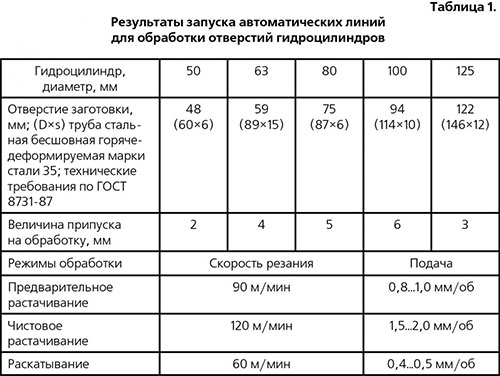

Типоразмеры обрабатываемых цилиндров: 50 мм, 63 мм, 80 мм, 100 мм, 125 мм.

Инструмент для обработки отверстий

Для обработки отверстий в автоматическом режиме применялся специальный типовой инструмент. В качестве примера представим инструмент для обработки отверстий гидроцилиндров диаметром 100 мм.

Инструмент для предварительного растачивания отверстий

На операции предварительного растачивания отверстий цилиндров рекомендуется применять специальные головки и двухрезцовые блоки, конструктивно оформленные раздельно, но используемые в обработке одновременно.

Корпус 1 головки (рис. 6) включает все ее детали. На правом конце корпуса выполнены две цилиндрические шейки с точностью по h8 и двухзаходная прямоугольная резьба для соединения головки со стеблем. На левом конце корпуса имеется паз и запрессован ромбический палец 2, используемые для базирования резцового блока, который с помощью винтов 3 неподвижно крепится в корпусе головки.

В центральном отверстии корпуса размещаются клин 4, силовая пружина 5, регулировочные винты 6 и стопорная шайба 7. В четырех пазах корпуса располагаются колодки 8 с направляющими 9. Величина радиального раздвижения ограничивается планками 10. Смазочно-охлаждающая жидкость подводится через центральное отверстие в деталях головки и наклонные отверстия в корпусе к режущим кромкам резцового блока, установленного в головке.

Рис. 6. Головка для предварительного растачивания цилиндров.

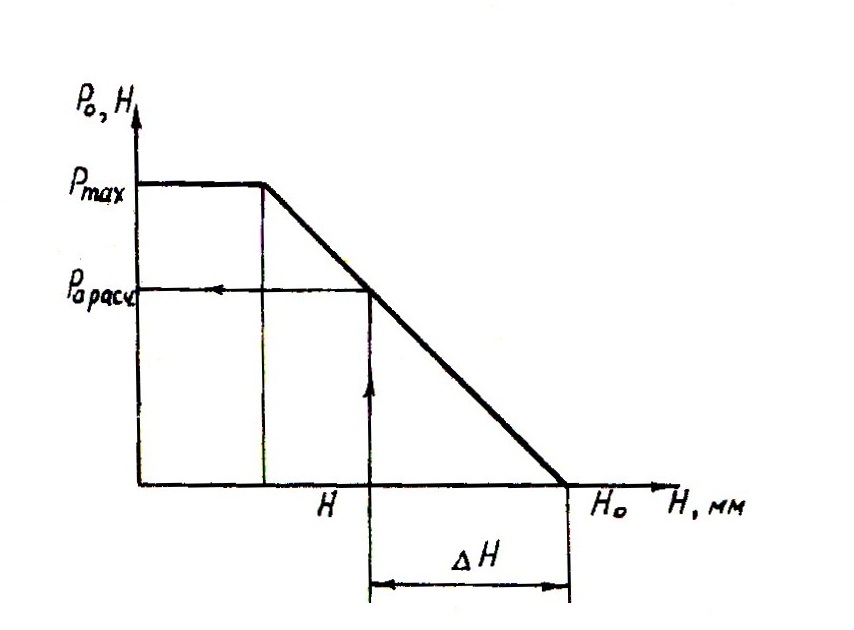

Для настройки головки необходимо произвести тарировку силовой пружины 5 и установить размер по направляющим dH. Тарировать пружину с использованием тисков, динамометра ДОСМ-1 и штангенциркуля с погрешностью измерения 0,05 мм. Построить зависимость изменения высоты пружины от усилия осевого сжатия (рис. 7) по 4…5 деформациям и замерам.

Рис. 7. График тарирования силовой пружины головки.

Размер по направляющим устанавливается следующим образом. Направляющие с колодками освобождаются от планок путем ослабления крепежных винтов. Один регулировочный винт 6 вывинчивается из корпуса головки. Из него также вынимается и стопорная шайба. Вворачивая винт 6 в корпус головки, увеличивают размер по направляющим до нужной величины, контролируемой с помощью микрометра с ценой деления 0,01 мм. После настройки размера вставляется стопорная шайба и производится законтривание винта 6 другим винтом путем создания натяга между ним и стопорной шайбой. После стопорения колодки с помощью планок поджимаются к клину.

С помощью микрометра проверяется размер по направляющим шпонкам. При соблюдении размера dH настройка головки считается законченной.

Далее стебель проталкивается через втулку направляющего устройства маслоприемника до выхода конца стебля за торец втулки. Головка навинчивается на стебель. В головку ставится резцовый блок, крепится винтами 3. Обратной подачей головка с блоком вводится в направляющее устройство.

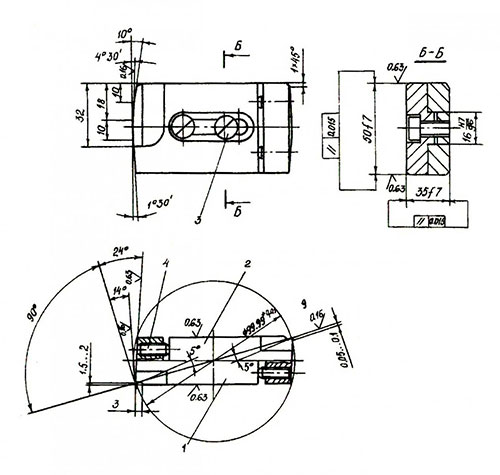

Блок резцовый (рис. 8) состоит из корпуса 1, выполненного из стали 40Х или стали 45 (HRC 35…40) и двух твердосплавных пластин 2 марки Т15 К6 или ТТ10 К8 Б, напаянных припоем латунь Л-63 на корпус блока. В корпусе выполнено отверстие диаметром 12H8, которым блок базируется на ромбический палец, расположенный в корпусе расточной головки.

Рис. 8. Блок резцовый.

При назначении параметров головки и пальца рассчитывается ширина ленточки ромбического пальца головки (в мм):

где d — номинальный диаметр пальца, мм; ? — гарантированный (минимальный) зазор между ромбическим пальцем и отверстием блока — определяется как разность минимального отверстия и максимального размера пальца: ? = 0,03…0,05 мм; zr — половина допуска на размер от оси пальца до нижней плоскости паза головки; z? — половина допуска на размер от оси отверстия блока до опорной плоскости блока. Величины zr и z? обычно принимают в пределах 0,02…0,05.

Ширина ленточки ромбического пальца должна быть более 2 мм. При меньшей ширине производится пересчет с расширением поля допуска на размер ромбического пальца. Блок резцовый работает по методу деления толщины среза (допускается увеличение подачи в 2…4 раза по сравнению с однорезцовой обработкой при сохранении той же стойкости резцов).

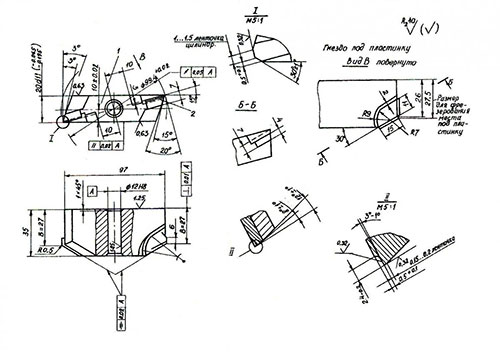

Инструмент для чистового растачивания глубоких отверстий

Инструментом для чистового растачивания являются головка и пластина плавающая. Головка (рис. 9) выполнена с вращающимися направляющими для снижения их износа (уменьшается величина перемещения направляющих при обработке до длины отверстия заготовки вместо пd (lзаг/So) при невращающихся направляющих, где d — диаметр отверстия заготовки; lзаг — длина отверстия заготовки; So — величина подачи инструмента на оборот заготовки).

Рис. 9. Головка для чистового растачивания.

На правом конце корпуса 1 головки имеются две цилиндрические шейки, выполненные с точностью по h8, и двухзаходная прямоугольная резьба для соединения головки со стеблем. На левом конце располагается паз с размерами 35H7?50H8 под плавающую пластину.

Направляющие головки выполнены в виде двух колец 2, сделанных из полиуретана (допускается изготовление и из маслостойкой мягкой резины). Кольца устанавливаются на обойме 3, которая базируется на два радиальных игольчатых подшипника 4 и фиксируется двумя упорными подшипниками 5. Стопорный винт 6 вворачивается в корпус оправки при шлифовке направляющих в размер. Затем вместо него вставляется короткий винт, выполняющий роль заглушки. Смазочно-охлаждающая жидкость подается через центральное отверстие в корпусе и наклонные отверстия, выведенные к пазу корпуса головки под плавающую пластину.

Рис. 10. Пластина плавающая.

Пластина плавающая (рис. 10) выполнена в виде двух полупластин 1 и 2, скрепленных винтами 3. Регулирование (раздвижение) пластин осуществляется винтами 4 при ослабленных (отвернутых) винтах. После регулирования полупластины фиксируются снова винтами, на каждой полупластине припаяна пластина твердого сплава марки Т15 К6. Припой — латунь Л-63.

При регулировании полупластин по мере износа резцов необходима правка режущих элементов на заточном станке с обеспечением требуемой геометрии.

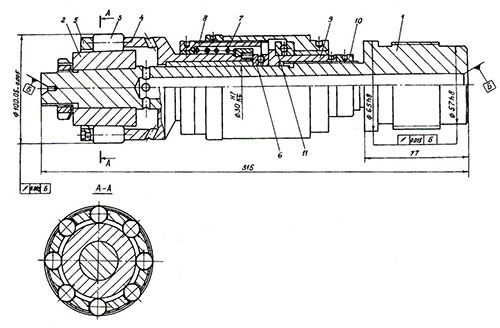

Инструмент для раскатывания

Для раскатывания применяются жесткие роликовые раскатки (рис. 11), конструктивно выполненные в виде оправки 1. На правом конце раскатки расположены две цилиндрические шейки, с точностью по h8, и прямоугольная двухзаходная резьба для соединения со стеблем. На левом конце — конусная втулка 2, термообработанная на

HRC 58…63. По ней вращаются ролики 3, которые размещаются в сепараторе 4 и фиксируются крышкой 5.

Рис. 11. Раскатка роликовая.

Раскатка сделана регулируемой. Перемещая сепаратор в осевом направлении, можно изменять диаметр по роликам. Это необходимо как для настройки раскатки на размер, так и увеличения диаметра по роликам по мере их износа в процессе обработки.

В раскатке установлены два упорных подшипника 6, 11. Пружина 7 обеспечивает фиксацию положения сепаратора с роликами в рабочем положении. Усилие пружины регулируется стаканом 8. Рабочее положение сепаратора обеспечивается втулкой 9 и контргайкой 10.

Смазочно-охлаждающая жидкость подводится через отверстия в оправке и сепараторе.

При обратном ходе раскатки происходит опускание роликов за счет перемещения их по конусной втулке при воздействии обработанного отверстия на торцы роликов (из-за упругости материала размер обработанного отверстия меньше диаметра раскатки по роликам). При этом дополнительно сжимается пружина. Усилие пружины

подбирается при настройке раскатки таким, чтобы надежно обеспечивалась фиксация рабочего положения роликов и не создавалось больших давлений роликов на обработанную поверхность при выводе раскатки из заготовки.

Выходные параметры отверстий гидроцилиндров, получаемые в автоматическом режиме: точность отверстия по Н7…Н8; шероховатость поверхности Ra = 0,32 мкм; отклонение от прямолинейности оси отверстия 0,01…0,015 мм на погонный метр изделия.

Контроль диаметральных параметров цилиндров осуществлялся на измерительном стенде с помощью специального измерительного прибора (рис. 12) на основе тензометрии. На оправке 1 устанавливались четыре направляющие шпонки 2 из капролона. Внутри оправки на оси крепилась качалка 3 с тензобалкой 4. С последними связаны измерительные штифты 5 и 6. В комплект устройства входила тензостанция, микроамперметр. Тарировка осуществлялась с помощью мерных колец, выполненных по диаметру отверстия с допуском в 0,002 мм. Показания прибора фиксировались на самописце. Погрешность измерения составляла 0,1 мкм.

Рис. 12. Прибор измерительный для контроля диаметральных размеров.

На автоматических линиях обрабатывались 5 типоразмеров цилиндров (таб. 1). Заготовки имели разные величины припусков на механическую обработку. Типовые технологические операции можно описать, исходя из номинального отверстия гидроцилиндра, который обозначим как Dн. После операции предварительного растачивания формируем отверстие диаметром [Dн — 0,6 мм] с допуском 0,02…0,03 мм. На операции чистового растачивания — отверстие диаметром [Dн ± 0,01 мм]. После операции раскатывания жесткими раскатками имеем отверстия с отклонением по 7…8 квалитетам, в зависимости от требований на размер гидроцилиндра. Величина натяга по роликам для данных типоразмеров составляла 0,03…0,04 мм на диаметр.

Такт работы автоматической линии

Такт работы линии, в основном, определялся наибольшей длительностью обработки на операции раскатывания отверстия, так как и скорости формообразования, и подача инструмента были много меньше, чем на операциях предварительного и тем более на операции чистового растачивания. Для синхронности выполняемых операций требовалось введение дополнительных рабочих мест. При расположении оборудования в линию это привело бы к ее значительному удлинению, а при параллельной установке — привело бы к усложнению операций по загрузке заготовок. Этих работ на рассматриваемом этапе обработки не производилось.

О стойкости инструмента и его подналадке

Работа инструмента в автоматическом режиме требует не только стабильности формируемых размеров, но и длительности цикла обработки, хотя бы в течение двух смен без поднастройки.

Наиболее нагруженной на инструмент являлась операция предварительного растачивания. Операция чистового растачивания по длительности обработки превышала первую на два порядка, а раскатывания — на три порядка. Это объяснялось высоким качеством отверстия, получаемого на операции предварительного растачивания.

Следовательно, задача по обеспечению стойкости инструмента стояла, в основном, для предварительного растачивания. Этот вопрос был решен за счет уменьшения жесткости втулочно-прорезной пружины, с доведением толщины стенки втулок до 1,5…2 мм и создания натяга на направляющих до 0,6…0,8 мм на диаметре. Варьированием параметров пружины обеспечили двухсменную работу линий.

О подаче смазочно-охлаждающей жидкости (СОЖ) и отводе стружки из зоны обработки

Важным условием стабильной работы линий было формирование на операциях механической обработки мелкой, дробленой стружки. Особенно это касалось операции предварительного растачивания, на которой удалялась большая часть припуска. Решение задачи — в параметрах заточки резцового блока и конструкции головок.

СОЖ и стружка под давлением порядка 2,5 МПа и расходе в 150…200 л/мин отводилась через отверстие в шпинделе передней бабки, а далее в стружкоприемник и из него в шнековое цеховое устройство, т. е. обеспечивалась замкнутая централизованная схема удаления, отстоя, очистки и фильтрации Сож.

В цехе были установлены накопители чистой СОЖ в виде вертикальных цилиндрических резервуаров, постоянно подпитываемые из приемных емкостей. Все это привело к чистоте в цехе, культуре производства и высокому качеству выпускаемой продукции.

Звонцов Игорь Федорович,

Серебреницкий Павел Павлович

s7s7s7s7@rambler.ru

<"