Наличие загрязнений и посторонних частиц во внутренних полостях изделий является потенциальной угрозой обеспечения герметичности запорных элементов агрегатов пневмогидравлических систем, засорения дросселирующих и регулирующих устройств, фильтров и прочих агрегатов, влияющих на безопасность, качество и надежность при их эксплуатации.

Одним из важнейших элементов пневмогидравлических систем являются трубопроводы, непосредственно участвующие в передаче рабочих тел.

Учитывая сложность конструкции исполнительных механизмов пневмогидравлических систем изделий: клапаны, редуктора, запорные механизмы, гидравлические разъемные соединения и другие, к трубопроводам предъявляются высокие требования по чистоте внутренних полостей (рис. 1).

Рис. 1. Собранные в пучок трубопроводы.

Трубпроводы подвержены загрязнениям на разных этапах производства, начиная от процесса изготовления труб, заканчивая загрязнениями, образованными несоблюдением технологии на завершающих этапах. Это могут быть загрязнения от смазочного материала, попадания загрязнений в дефекты поверхностей труб, от транспортировки и хранения, сварочного процесса, несоблюдения технологии очистки и работы с изделием на завершающих этапах изготовления трубопроводов, от некачественной очистки рабочих и испытательных сред, несоблюдения требований по монтажу агрегатов автоматики и прочее.

При изготовлении всех видов трубопроводов должны быть предусмотрены технологические меры (повешенная чистота помещения, оборудования, инструмента, специальной одежды, укупорки и т. д.), обеспечивающие повышенную чистоту и ее контроль в деталях, узлах и системах. Это обеспечивается пооперационно на каждом этапе работ по изготовлению, испытанию, монтажу деталей и узлов трубопроводов. При этом все операции по обезжириванию, сварке, продувке, контрольной заливке и испытанию труб и трубопроводов должны производиться в условиях подачи, сброса рабочих, защитных, консервационных и испытательных сред с обеспечением назначенной чистоты внутренних полостей.

Основной задачей на заключительных этапах изготовления трубопроводов является очистка внутренних и наружных поверхностей от загрязнений, а также дальнейшее подтверждение ее качества.

Целью экспериментальных работ являлось подтверждение эффективности технологии по очистке образцов трубопроводов от загрязнений ультразвуковым методом с применением водномоющего раствора серии «Деталан» (ТУ 2381–001–58996903–03) и «Хладон-113» ГОСТ 23844–79.

На экспериментальные работы были выбраны образцы профильных трубопроводов из алюминиевого сплава (АМг6) в количестве 4 единиц (рис. 2, табл. 1).

Рис. 2. Образцы для проведения экспериментальных работ (красными зонами выделены области загрязнений).

Таблица 1

№ образцаДлина ? ширина, ммЗагрязнения1173?43нанесены вручную, тип - смазка графитная ГОСТ 3333-802155?43нанесены вручную, тип - смазка графитная ГОСТ 3333-80383?46образованы в процессе изготовления профильных труб на предприятии-изготовителе413?16образованы в процессе изготовления профильных труб на предприятии-изготовителе

На первых трех этапах среда очистки состояла из 3% концентрата моющего средства серии «Деталан», разводимого

водой питьевой, подготовленной путем последовательной трехступенчатой фильтрации через фильтры с ячейками 70, 20 и 5 мкм.

Применяемый комплекс оборудования:

– ультразвуковая ванна с рабочей частотой ультразвука — 22 кГц и термостатом, обеспечивающим возможность нагрева рабочей жидкости и программируемым таймером времени промывки;

– ванна промывки с постоянной рециркуляцией фильтрованной воды;

– поддон для орошения изделий;

– сушильный шкаф.

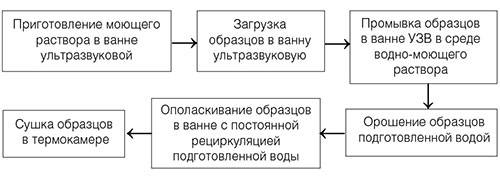

Экспериментальные работы выполнялись по технологическому циклу, представленному на рис. 3.

Рис. 3. Технологический цикл очистки экспериментальных образцов.

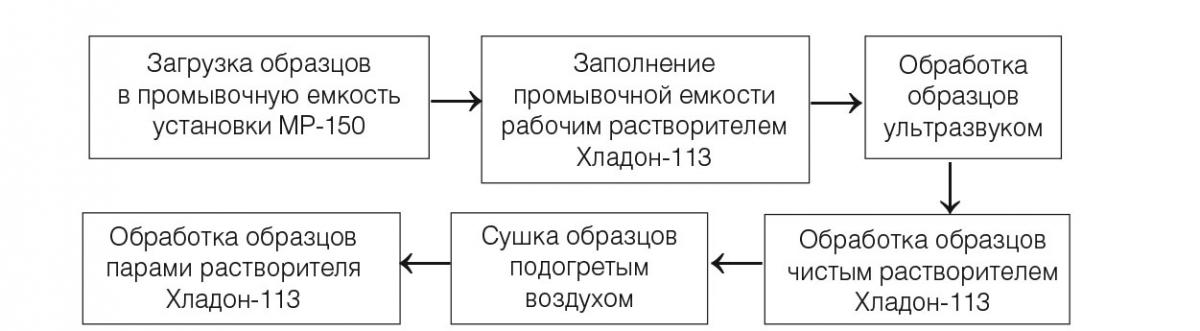

На четвертом этапе операция очистки экспериментальных образцов проводилась ультразвуковым методом в автоматизированной моечной машине МР-150 в среде «Хладон-113».

Операции выполнялись поэтапно с послеоперационным контролем. Загруженные в технологическую корзину экспериментальные образцы очищались в ультразвуковой ванне водномоющим раствором серии «Деталан» в течение 15 минут, при t = 40–50 °C (рис. 4).

Рис. 4. Промывка образцов в ультразвуковой ванне.

Рис. 5. Орошение образцов фильтрованной водой.

По завершению промывки проводилось орошение образцов фильтрованной водой в два этапа (рис. 5): сначала орошение водой в течение трех минут при t = 40–50 °C, затем орошение водой при t= 10–25 °C в течение трех минут;

В завершении работ проводилось ополаскивание образцов в ванне с рециркуляцией фильтрованной воды в течение трех минут (рис. 6).

Рис. 6. Ополаскивание образцов в ванне промывки.

Рисунок 7. Сушка образцов в сушильном шкафу.

После промывки и ополаскивания проводилась сушка образцов в сушильном шкафу при t = плюс 80°C (рис. 7) в течение пяти минут.

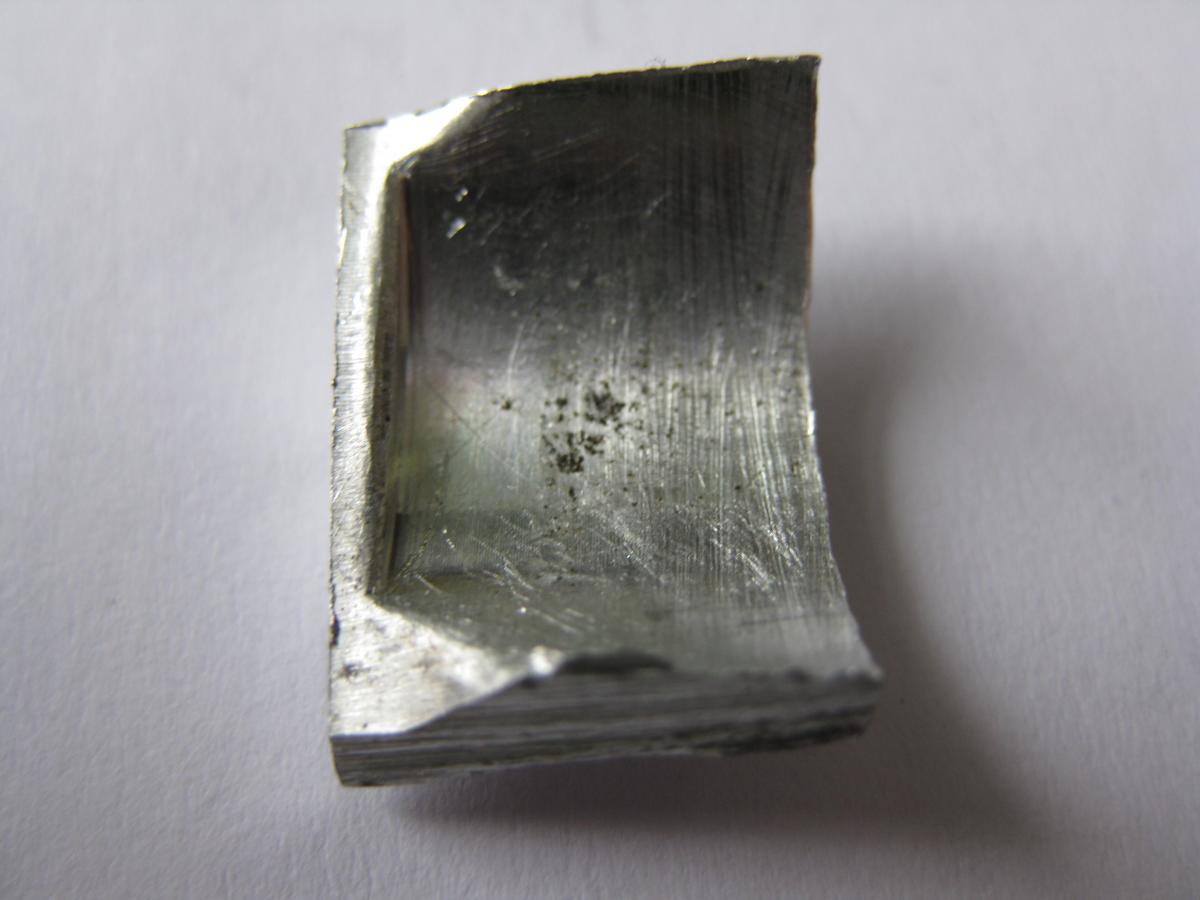

Рис. 8. Образец № 4.

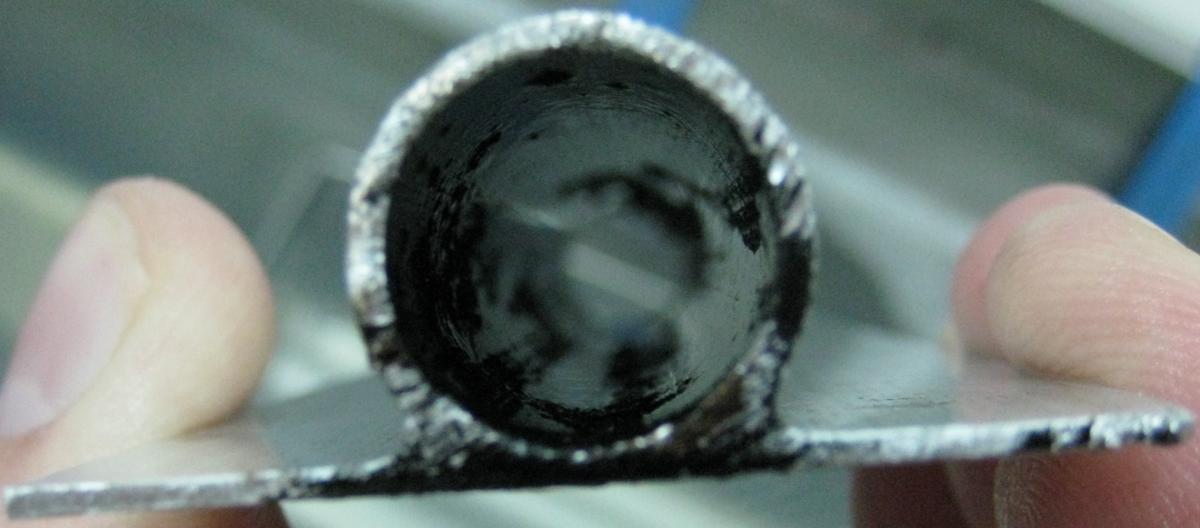

Рис. 9. Образец № 2.

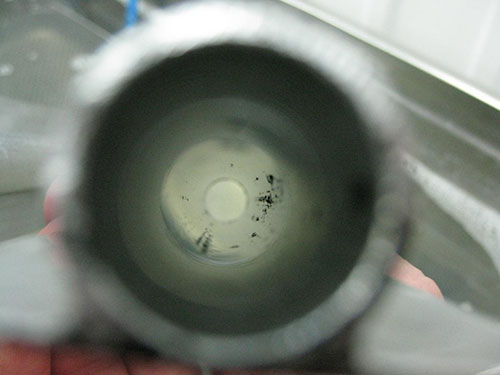

Рис. 10. Образец № 2.

По итогам первого этапа работ на образце № 3 частиц загрязнений визуально не выявлено. На образцах № 4 (рис. 8), № 2 (рис. 9), № 1 (рис. 10) выявлены загрязнения с наибольшим скоплением в полостях образцов № 1 и № 2, в которые была дополнительно нанесена смазка графитная.

После визуального контроля загрязнений проводилась операция очистки образцов №№ 1, 2 и 4 по той же методике. По итогам второго этапа работ выявлено, что на образцах № 2, № 1 (рис. 11) визуально наблюдается существенный остаток загрязнений, на образце № 4 остались загрязнения только в микропорах металла.

Рис. 11. Образец № 1.

Рис. 12. Образец № 1 после третьего этапа очистки.

По результатам контроля образцы № 1 и 2 подвержены очистке в третий раз по той же технологии. По итогам снова выявлены многочисленные загрязнения в полостях образцов № 1 (рис. 12) и № 2.

Таким образом, проведенные работы показали способность существующей технологии очистки ультразвуковым методом с применением водномоющего раствора серии «Деталан» к удалению представленных типов загрязнений лишь частично.

Рис. 13. Автоматизированный цикл очистки образцов в установке МР-150.

Рис. 14. Загрузка образцов в технологическую корзину установки МР-150.

Для очистки в среде «Хладон-113» экспериментальные образцы загружались в технологическую корзину установки МР-150 (рис. 14).

Очистка экспериментальных образцов выполнялась в автоматическом режиме по технологическому циклу, представленному на рис. 15.

Рис. 15. Технологический цикл очистки экспериментальных образцов на установке МР-150.

Рис. 16. Образец № 1 после автоматизированной промывки в установке МР-150.

По итогам четвертого этапа выявлены визуальные загрязнения в микропорах металла всех представленных образцов (рис. 16).

Таким образом, проведенные работы показали способность существующей технологии по очистке в среде органического растворителя «Хладон-113» ГОСТ 23844–79 на автоматической промывочной машине МР-150 к удалению представленных типов загрязнений лишь частично.

Результаты проведенных работ на участке финишной очистки показали несущественную разницу в качестве удаления загрязнений в зависимости от применяемой среды.

Существенное влияние на условия очистки внутренних поверхностей оказало наличие на них микро и макро неровностей на стадии производства труб. Основными работами по исключению данных видов загрязнений является комплекс мер по предотвращению образования дефектов, как на стадии производства труб, так и на стадии изготовления трубопроводов и трубопроводных систем. Это использование технологии изготовления труб без применения смазочного материала; контроль качества удаления смазочного материала; изготовление труб без образования микронеровностей внутренних поверхностей; применение технологии по резке труб и подготовки под сварку без образования стружки; отработка технологии и режимов сварки без образования окалины. Вышеперечисленные меры позволят исключить образование загрязнений на внутренних поверхностях труб, а также повысить качество проводимых операций по очистке внутренних поверхностей трубопроводов на стадиях производства.

Пушкин Кирилл Александрович

Шастин Евгений Александрович

Шачнев Сергей Юрьевич

ЗАО «ЗЭМ» РКК «Энергия» имени С. П. Королева

Литература

- Статья «Промывка гидросистем. Аналитический обзор», http://hydraulicsystem.ru;

- Статья «Очистка трубопроводов гидравлических систем», http://for-engineer.info.

<"