Расточные работы по металлу — это процесс механической обработки, при котором увеличиваются существующие отверстия в металлических заготовках, часто с целью достижения высокой точности. Это ключевой процесс в производстве, особенно при изготовлении деталей двигателей, машинного оборудования и компонентов аэрокосмической промышленности. Растачивание отличается от сверления, при котором создаются новые отверстия, поскольку растачивание направлено на уточнение и расширение уже существующих отверстий.

Что это такое растачивание?

Растачивание - это субтрактивный производственный процесс, при котором вращающийся режущий инструмент удаляет материал изнутри предварительно просверленного или отлитого отверстия, увеличивая его до нужного диаметра и формы.

Как это работает:

Токарный станок:

На токарном станке заготовка вращается, в то время как расточный инструмент, который часто представляет собой расточную планку с режущей пластиной, удерживается неподвижно и обрабатывает внутренние края отверстия.

Фрезерный станок:

На фрезерном станке заготовка обычно удерживается неподвижно, а расточная головка, содержащая режущий инструмент, вращается для увеличения отверстия.

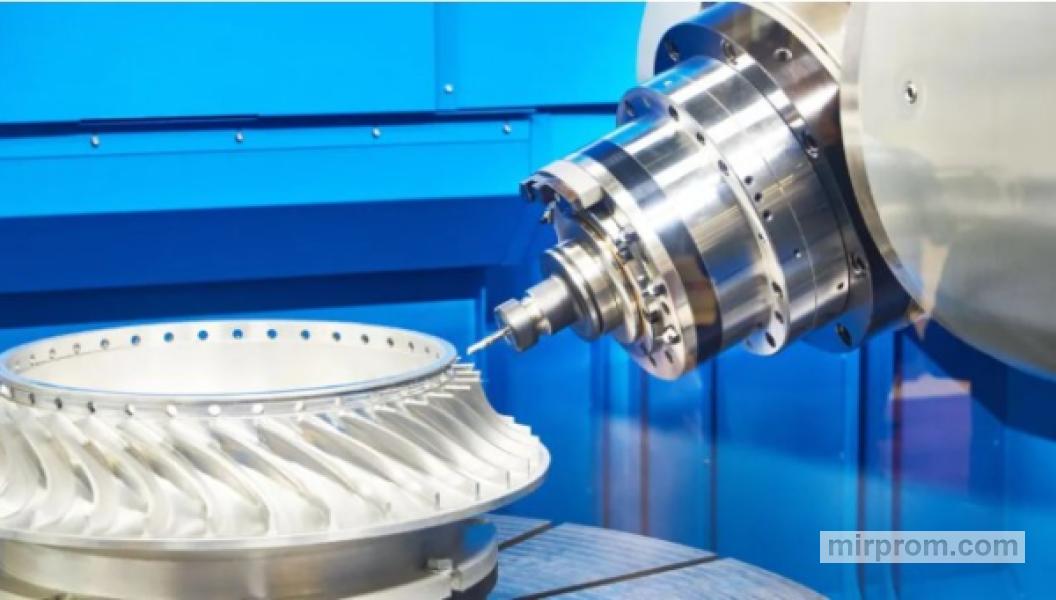

Станки с ЧПУ:

При растачивании часто используются станки с числовым программным управлением (ЧПУ), которые обеспечивают высокую точность и повторяемость.

Ключевые функции:

Точность:

Расточка известна своей способностью создавать отверстия с жесткими допусками и гладкой поверхностью, что делает ее идеальной для сложных применений.

Применение:

Он широко используется в различных отраслях промышленности, включая автомобилестроение, аэрокосмическую промышленность и тяжелое машиностроение.

Инструменты:

Расточные инструменты могут быть одноточечными режущими инструментами или расточными головками с несколькими режущими инструментами.

Расточка в сравнении с сверлением:

- Сверление: создает новые отверстия.

- Растачивание: увеличивает существующие отверстия.

Сверление против точения:

- Точение: удаление материала с внешней поверхности заготовки.

- Растачивание: удаление материала с внутренней поверхности (отверстия) заготовки.

Расточная обработка довольно популярна, поскольку обычно используется в большинстве инструментальных мастерских. Ее универсальность делает ее незаменимой на производстве, и нет лучшего инструмента для сверления точных отверстий, чем расточный станок.

Независимо от того, занимаетесь ли вы обработкой с ЧПУ, производством или хотите улучшить качество обработки, понимание расточной обработки важно для современных производителей.

Что такое расточная обработка?

Расточная обработка - это точный технологический процесс, который включает в себя расширение уже существующего отверстия в заготовке с помощью одноточечного режущего инструмента или расточной линейки. Этот метод используется для достижения высокого уровня точности размеров и обработки поверхности, что делает его незаменимым в отраслях, где точность имеет решающее значение. В отличие от сверления, при котором создаются первоначальные отверстия, растачивание повышает точность и размер уже имеющихся. Процесс выполняется с помощью расточного станка, который может быть сконфигурирован для горизонтального или вертикального растачивания, в зависимости от требований. Такая универсальность делает расточку незаменимым методом обработки в современном производственном процессе.

Как развивалась расточная обработка с течением времени?

С момента своего появления в 18 веке расточная обработка претерпела значительную эволюцию, что ознаменовало важнейшие достижения в технологиях производства. Путешествие началось с изобретения Джоном Уилкинсоном в 1774 году прецизионного станка для расточки цилиндров, предназначенного для изготовления блоков цилиндров для парового двигателя Джеймса Уатта. Этот новаторский расточной станок часто считается первым в мире механическим инструментом, который сыграл важную роль в растачивании цилиндров для паровых двигателей и стволов для пушек, продемонстрировав свое первоначальное промышленное значение. К 1860 году разработка совершила значительный скачок, когда Фрэнсис А. Компания Pratt представила расточный станок с механизмом винтовой подачи, что позволило повысить контроль над процессом растачивания. Это усовершенствование заменило существовавшую ранее систему реечной передачи, что привело к получению более точных результатов. Эти инновации заложили основу для современной расточной обработки, которая теперь включает в себя передовые станки с ЧПУ и прецизионные расточные станки, удовлетворяющие разнообразным потребностям обрабатывающей промышленности.

Как работает расточная обработка?

Расточная обработка - это высокоточный процесс, используемый для увеличения или уточнения существующих отверстий в заготовке, часто требующий высокой точности и согласованности размеров. В отличие от сверления, при котором создается первоначальное отверстие, расточная обработка направлена на улучшение размера и качества поверхности уже существующих отверстий. В этом процессе используются различные расточные станки и инструменты, такие как расточная планка и режущий инструмент, для достижения желаемых результатов при выполнении задач механической обработки. Этот метод является основополагающим в производстве, где точность имеет первостепенное значение, обеспечивая соответствие процессов обработки отраслевым стандартам и техническим требованиям. Благодаря применению станков с ЧПУ и передовых технологий расточная обработка позволяет получать высокоточные результаты, которые имеют решающее значение при изготовлении компонентов двигателя и других важных деталей.

Каковы основные этапы процесса растачивания?

Для понимания процесса растачивания необходимо знать его основные этапы, которые включают настройку, черновое растачивание, чистовую обработку. Каждый этап имеет решающее значение для достижения желаемых технических характеристик конечного изделия.

- Настройка. Этот начальный этап включает в себя подготовку заготовки и расточного станка. Правильное выравнивание и закрепление заготовки на рабочем столе необходимы для предотвращения отклонения инструмента и обеспечения точности размеров. Настройка также включает в себя выбор подходящего режущего инструмента и таких параметров, как частота вращения шпинделя и скорость подачи.

- Грубое растачивание. Этот этап включает в себя удаление большей части лишнего материала из существующего отверстия. Основное внимание уделяется эффективности, используя более высокие скорости резания и подачи, чтобы быстро приблизить отверстие к желаемым размерам. В зависимости от ориентации и размера обрабатываемой детали могут использоваться горизонтально-расточные станки или вертикально-расточные станки.

- Чистовая обработка. На этом этапе процесс растачивания переходит к уточнению размера отверстия и улучшению качества поверхности. Методы прецизионного растачивания и параметры резания корректируются для уменьшения ошибок обработки и улучшения качества поверхности.

- Финишная обработка. Заключительный этап направлен на достижение точных требований к допускам и требуемой чистовой обработке поверхности. Для этого используются прецизионные расточные станки и расточные инструменты, которые работают на более низких скоростях с минимальным удалением материала, что обеспечивает высочайший уровень точности. Цель состоит в том, чтобы соответствовать требованиям к обработке и стандартам, установленным для материала заготовки и ее применения.

Какие существуют различные виды расточных операций?

Операции расточки играют важную роль в механической обработке, обеспечивая точность и эффективность при расширении существующих отверстий. Существуют различные виды операций расточки, каждая из которых имеет свой уникальный технологический процесс и область применения, что делает их подходящими для различных производственных требований.

Линейное растачивание

Линейное растачивание — это технология обработки, используемая для увеличения и выравнивания нескольких существующих отверстий в заготовке, обеспечивающая точное выравнивание и точность размеров. Эта операция обычно выполняется на горизонтально-расточных станках или фрезерных станках, оснащенных расточной планкой. Процесс включает в себя закрепление заготовки на рабочем столе и использование режущих инструментов для получения желаемого размера отверстий и обработки поверхности.

- Блоки двигателя: линейное растачивание имеет решающее значение при изготовлении блоков двигателя, обеспечивая выравнивание цилиндров и валов для оптимальной работы двигателя.

- Строительное оборудование: используется для ремонта и технического обслуживания крупногабаритного строительного оборудования, обеспечивая точную подгонку запасных частей.

- Промышленное оборудование: незаменимо при обслуживании и изготовлении крупных промышленных машин, обеспечивая точную центровку компонентов.

- Судовые двигатели: обеспечивает правильную центровку валов и цилиндров в судовых двигателях для эффективной работы.

- Компоненты для аэрокосмической промышленности: используются при изготовлении и ремонте компонентов, требующих высокой точности.

Расточка с обратной стороны

Обратное растачивание - это метод, используемый для увеличения отверстия изнутри наружу, что позволяет получить доступ к элементам, недоступным с исходной точки входа. Эта операция обычно выполняется с помощью специализированных расточных инструментов и расточных планок на станках с ЧПУ. Процесс растачивания включает в себя аккуратное введение инструмента в предварительно подготовленное отверстие и зацепление с обратной стороны.

- Фитинги для труб: используются для увеличения или модификации отверстий в фитингах для труб, обеспечивая точные соединения и сборки.

- Редукторы: незаменимы при обработке деталей редуктора, обеспечивая надлежащий зазор и центровку движущихся частей.

- Гидравлические цилиндры: позволяют точно изменять отверстия в гидравлических цилиндрах для обеспечения правильной подгонки и функционирования.

- Аэрокосмическая промышленность: используется в аэрокосмической промышленности для модификации компонентов, требующих внутренней регулировки.

- Медицинское оборудование: используется при производстве и модификации медицинских устройств, требующих сложных внутренних функций.

Сверление вслепую

Глухое растачивание - это метод, используемый для увеличения отверстий, которые не проходят через всю заготовку, что означает, что отверстие имеет определенную конечную точку в материале. Этот процесс часто используется, когда заготовке требуется точная глубина и диаметр без прорыва с противоположной стороны. Для этой операции обычно используются вертикально-расточные станки и фрезерные станки, оснащенные специализированными расточными инструментами. Технология включает тщательную настройку режущего инструмента для достижения желаемого размера отверстия и чистовой обработки поверхности без возникновения ошибок при обработке.

- Цилиндры двигателя: используются для создания точных внутренних размеров цилиндров двигателя, обеспечивая правильную подгонку и функционирование.

- Корпуса клапанов: незаменимы для обработки корпусов клапанов, где требуются точные внутренние характеристики.

- Корпуса насосов: позволяют выполнять точную расточку корпусов насосов в соответствии со строгими требованиями к допускам.

- Гидравлические компоненты: используются при изготовлении гидравлических компонентов, в которых часто встречаются глухие отверстия.

- Детали машин: используются при создании сложных деталей машин, требующих внутренней регулировки.

Сквозное растачивание

Сквозное растачивание - это технология обработки, при которой расточный инструмент полностью проходит через заготовку, создавая отверстие, проходящее от одной стороны до другой. Эта операция обычно выполняется на горизонтально-расточных станках или станках с ЧПУ. Процесс растачивания требует тщательного контроля параметров резания для поддержания точности размеров и качества поверхности по всей длине отверстия.

- Производство труб: используется для создания отверстий в трубах, обеспечивая постоянный внутренний диаметр.

- Валы: незаменимы при обработке валов, для которых требуются отверстия по всей длине для снижения веса или обеспечения функциональности.

- Конструктивные элементы: используются при изготовлении конструктивных элементов, где для сборки или крепления необходимы сквозные отверстия.

- Автомобильные детали: используются при производстве автомобильных деталей, для сборки и функционирования которых требуются точные сквозные отверстия.

- Проекты по металлообработке: обычно используется в проектах по металлообработке, где требуются сплошные отверстия для механических или конструкционных целей.

Микроразвертывание

Микрорастачивание - это специализированный метод обработки, предназначенный для получения чрезвычайно точных отверстий малого диаметра. Эта операция имеет решающее значение, когда требуются жесткие допуски и превосходная чистота поверхности. Для микрорастачивания обычно используются прецизионные расточные станки и специализированные расточные инструменты, способные справиться с деликатной задачей. В этом процессе часто используется обработка с ЧПУ для повышения контроля и точности.

- Аэрокосмические компоненты: используются для изготовления сложных аэрокосмических компонентов, где небольшие отверстия имеют решающее значение для производительности.