Такие технологии можно классифицировать по нескольким основным признакам:

1. По количеству размеров изготавливаемого конструктивного элемента изделия, выполняемых в указанном выше диапазоне значений, различают одно-, двух- и трехмерную микрообработку. Характерными объектами одномерной микрообработки являются, например, аэродинамические занижения на деталях авиационной техники глубиной 10…30 мкм, гальванические или иные покрытия. К объектам двухмерной микрообработки относят глубокие отверстия с характерным размером сечения 10…200 мкм, элементы маркировочных рисок и пазов глубиной 2…10 мкм и шириной 10…100 мкм. Трехмерными являются конструктивные элементы изделий микромашиностроения, элементы микроэлектроники.

2. По применяемому методу воздействия на материал выделяют технологии микрорезания, лазерную, электроэрозионную, электрохимическую, химическую микрообработку. Для решения специальных технологических задач используют пучковые технологии (электронно-лучевая обработка, ионное травление), микроплазменную, биохимическую обработку.

3. Параллельно развивают технологии аддитивной (наращивание), субтрактивной (удаление материала) и комбинированной микрообработки.

Несмотря на большое количество опубликованных работ в области микрообработки, выбор подходящей технологии для решения конкретных производственных задач затруднен, главным образом, из-за отсутствия систематизированной справочно-информационной базы. Это заставляет технологов на стадии подготовки производства проводить научно-исследовательские работы с целью выявления наиболее эффективного метода обработки и технологии на его основе.

Следует отметить интенсивное развитие технологий микрообработки с использованием электрохимического механизма разрушения материала [2–7]. Такие технологии обеспечивают изготовление миниатюрных деталей или элементов деталей с размерами порядка 1–10 мкм, а в некоторых случаях и меньше. Для этого необходимо обеспечить линейный идентифицируемый съем материала порядка 0,1–1 мкм и высотный параметр шероховатости того же порядка величины.

Научный и практический интерес к процессу и технологиям электрохимической микрообработки подтверждается большим количеством публикаций по этой тематике на Международных симпозиумах по электрообработке (ISEM-11 –ISEM-14).

Анализ имеющихся литературных источников по электрохимической микрообработке позволяет сформулировать необходимые и достаточные условия для реализации таких технологий.

1.Для удаления малых припусков необходимо обеспечить условие

vср?t ? ? (1)

или при vуд = const

iср?t = ?q ? q*, (2)

где vср – средняя линейная скорость растворения по нормали к поверхности, t – время обработки, ?q – удельное количество пропущенного электричества, q* – удельное количество электричества, соответствующее линейному съему, равному величине допуска на размер.

Эти условия ограничивают минимальный идентифицируемый линейный съем материала анода и определяют достигаемую точность размера. В качестве пояснения приведем аналогию с точением на токарном станке наружной цилиндрической поверхности. В этом случае достигаемая точность обработки определяется минимальной толщиной снимаемой стружки.

Поскольку минимальный идентифицируемый съем материала обычно соответствует единичному импульсу, условие (2) ограничивает удельное количество электричества, пропущенное в течение импульса. При прямоугольной форме импульса тока это условие связывает его амплитудное значение с длительностью импульса гиперболической зависимостью;

2. Для получения малого параметра шероховатости необходимо выполнить условия:

iкр ? i ? i*, (3)

q ? q*, (4)

где i*– плотность тока, обеспечивающая в данных условиях шероховатость не ниже заданной величины, iкр – критическая плотность тока, обусловленная паро- и газовыделением. q* – количество электричества, необходимое для выравнивания исходной шероховатости Ra0 до требуемой величины Raк.

Условие (3) отражает наличие специфической шероховатости Raсп в процессе формирования микрогеометрии при ЭХО, а условие (4) характеризует процесс выравнивания исходной шероховатости до заданного значения при плотности тока i [8];

3. Условие высокой локализации процесса растворения, обеспечивающее точность формы обработанной поверхности (точность копирования), представляют в виде

; (5)

; (5)

при a > a1 v = 0. (6)

Условие (5) регламентирует крутопадающую зависимость скорости растворения от зазора в области рабочих зазоров, а условие (6) ограничивает область возможных рабочих зазоров сверху, обеспечивая высокую локализацию процесса анодного растворения;

4. I ? I*т , (7)

где I – сила тока, протекающего через электрод-инструмент, I*т – критическая сила тока, допустимая по условию теплового разрушения электрода. Для прошивки малых отверстий, как показано ниже, используют инструменты диаметром до 20 мкм и длиной 600…800 мкм. Поэтому силу тока, протекающего через такой инструмент, необходимо ограничивать.

Анализ показал, что выполнение сформулированных выше условий возможно только на сверхмалых зазорах

(10…100 мкм) с применением импульсного тока. Для практического осуществления такой обработки и обеспечения эффективной эвакуации продуктов электролиза при микрообработке на электрод-инструмент (ЭИ), как правило, накладывают механические колебания определенной амплитуды и частоты [8].

Принято разделять процессы микрообработки на две группы:

- прецизионная импульсная микрообработка (?PECMM) импульсами нано- и пикосекундного диапазона с очень малой площадью обрабатываемой поверхности на зазорах порядка 1…10 мкм. Предполагается, что значительную роль в растворении металла играет ток разряда емкости двойного слоя;

- импульсная электрохимическая микрообработка (PECMM) обеспечивает получение трехмерных геометрических объектов высокой точности при использовании импульсов тока микросекундного диапазона.

Предложена модель электрохимической обработки короткими импульсами тока, согласно которой за счет выбора достаточно малой длительности импульса можно обеспечить повышенную локализацию процесса анодного растворения в результате замедленного нарастания поляризации электрода в области больших зазоров.

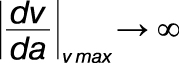

Согласно этой модели (рис. 1) анодный потенциал возрастает во времени при наложении тока, причем, чем больше локальный межэлектродный зазор, тем меньше скорость нарастания потенциала. Это означает, что при достаточно коротком импульсе тока анодный потенциал ?2, соответствующий большему зазору а1, не превысит потенциала растворения материала анода, и растворение на данном участке не произойдет. В области малых зазоров (а < а1) потенциал ?1 > ?р, и растворение анода будет иметь место. Таким образом, выполняется условие (6), и обеспечивается высокая локализация процесса растворения (растворяется материал анода только в области малых зазоров). Это предопределяет высокую точность копирования формы катода-инструмента.

Рис. 1. Схема поляризации анода импульсом тока прямоугольной формы.

Разработана математическая модель процесса растворения короткими импульсами тока (микронный диапазон), предложено программное обеспечение для моделирования процессов на аноде и катоде. Расчетным путем показана и экспериментально подтверждена адекватность описанной выше модели анодного растворения импульсным током на малых зазорах. Зазор а1, выше которого прекращается растворение анодной поверхности, называют ограничивающим зазором.

Экспериментальная апробация теоретических результатов проводилась по схеме электрохимического фрезерования цилиндрическим электродом-инструментом диаметром 100 мкм. В 10%-ом растворе NaNO3 обрабатывались пазы длиной 1,5 мм, впадины и микроотверстия в нержавеющей стали при напряжении 4…8 В, частоте следования импульсов 1…5 МГц, начальном межэлектродном зазоре 20 мкм, скорости подачи электрода-инструмента 0,008…0,013 мм/с.

Экспериментальные данные и последующий статистический анализ показали, что скорость подачи, напряжение импульса и его длительность оказывают существенное влияние на показатели качества обработки. Остальные параметры заметного влияния не оказывают. Получено хорошее соответствие результатов теоретического моделирования и экспериментальных данных.

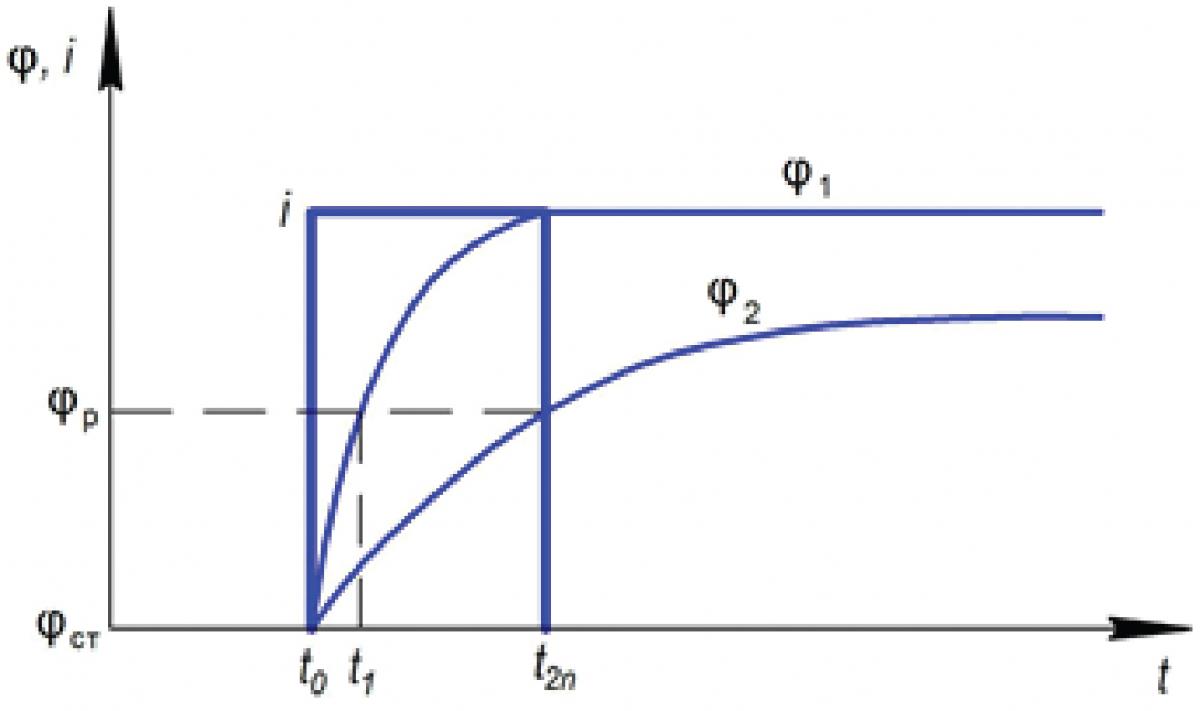

а) б) в)

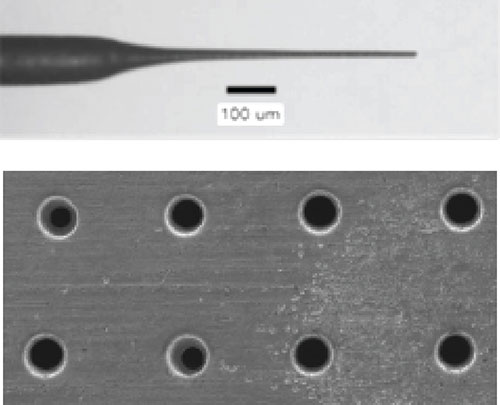

Рис. 2. Электрод-инструмент (а), канавки (б), шевронные занижения на цилиндрической поверхности отверстия (в).

Наряду с теоретическим описанием процесса импульсной микрообработки, разработаны конкретные технологии, выявлены оптимальные параметры режима обработки и выполнена оценка точности формообразования.

Так, в работе [2] описаны результаты экспериментов по изготовлению микроканавок шириной 200 мкм и глубиной 10 мкм на внутренней поверхности отверстия диаметром 1,5 мм. Материал изделия – коррозионно-стойкая сталь. Канавки елочного типа наносили после ввода специального инструмента в предварительно подготовленное отверстие (рис. 2). Цилиндрической частью инструмента осуществляли отделочную обработку отверстия до требуемой шероховатости, а профилированной частью изготовляли елочные канавки. Обработку производили в нестационарном режиме формообразования импульсным током при следующих параметрах режима электролиза:

амплитуда напряжения, В . . . . . . . . . . . . . . . . . . . . . . 8

длительность импульса, мкс . . . . . . . .. . . . . . . . . . . . . 50

частота следования импульсов, кГц . . . . . . . . . . . . . . 5

электролит . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5% NaNO3

начальный минимальный

межэлектродный зазор, мкм ....................... 50

машинное время обработки, с . . . . . . . . . . . . . . . . . . . . . . . 3.

В [3] исследован процесс локализации электрохимического растворения металла в растворах нитрата натрия различной концентрации с применением микросекундных импульсов (?и = 1 мкс).

Показано, что обработка микросекундными импульсами методом прямого копирования имеет определенные преимущества по отношению к обработке импульсами наносекундного диапазона (?и ? 100 нс) при обработке элементов конструкции площадью более 1 мм2. Сделан вывод, что повышенная локализация съема материала в этих условиях связана с локальным разогревом электролита под рабочим торцом инструмента, что подтверждает данные работы [87].

В [4] использованы микроэлектроды с изоляцией толщиной 5…8 мкм, нанесенной на боковую стенку. Процесс проводили с вибрацией электрода, фаза которой синхронизирована с подачей электрического импульса. Длительность импульсов напряжения 20 мкс, скважность 2, напряжение на электродах 6,4 В.

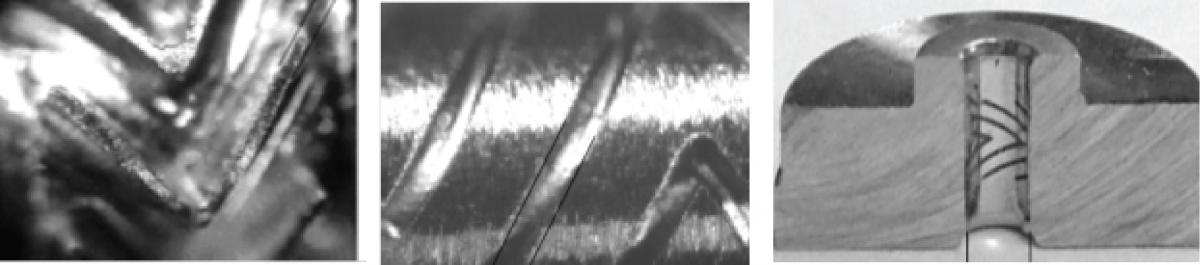

В качестве электролита использовали водный раствор хлората натрия. Показано, что размеры и конусность отверстия, прошитого инструментом с изоляцией боковой стенки значительно меньше, чем в случае применения неизолированного инструмента. На рис. 3а, 3б показаны отверстия треугольного сечения, прошитые с применением указанных инструментов, а на рис. 3в, 3г – инструмент для одновременной прошивки 121 отверстия квадратного сечения в никелевой фольге толщиной 100 мкм и прошитые отверстия.

Рис. 3. Отверстия треугольного сечения, полученные неизолированным (а) и изолированным (б) инструментами, инструмент (г) и полученные им отверстия в никелевой фольге.

Важной проблемой в технологии микрообработки является изготовление микроэлектродов

В работе [5] предложена технология изготовления такого инструмента путем электрохимического растворения исходной заготовки. На рис. 4а показан инструмент диаметром 11 мкм и длиной 600 мкм из никеля, полученный анодным растворением электрода в предварительно изготовленной матрице. Таким электродом прошили отверстия диаметром 60 мкм и длиной 100 мкм в никелевой фольге (рис. 4б).

Рис. 4. Микроэлектрод O11 мкм (а) и отверстия O 60 мкм (б).

В работе [6] проведена биполярная обработка на зазоре 100 мкм с наложением микро и наносекундных импульсов. Показана возможность достижения точности 300…500 нм с шероховатостью поверхности Ra 20 нм.

Предложен комбинированный способ ультразвуковой импульсной микрообработки. Согласно этому способу ЭИ колеблется с частотой 20 кГц, и при сближении его с заготовкой подается короткий импульс тока.

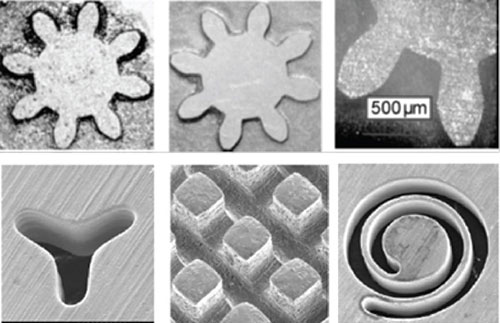

При величине МЭЗ около 10 мкм влияние добавок и скорости вращения электрода исследовалось экспериментально при получении отверстий диаметром 30 мкм. Выполняли ЭХФ на станке с ЧПУ вращающимся цилиндрическим электродом с целью получения объемных микроструктур [7]. Примеры различных объемных структур, полученных элект-рохимической микрофрезерованием показаны на рис. 5.

Рис. 5. Детали и элементы деталей, полученные электрохимической микрообработкой.

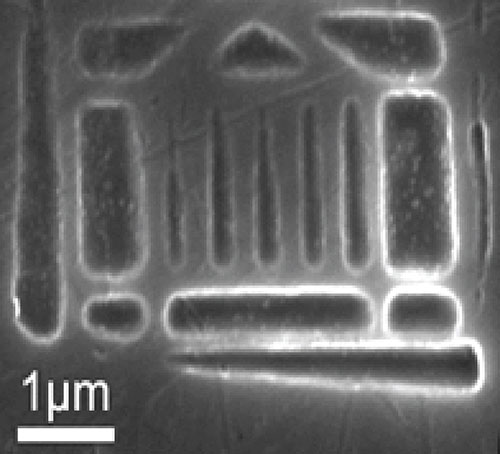

Рис. 6. Микро и наноразмерные объемные элементы.

С помощью вольфрамового инструмента получены трехмерные структуры на никелевом образце с размерами порядка 10…100 нм и глубиной 400 нм (рис. 6). Это удалось достичь путем применения ультракоротких импульсов тока длительностью около 2 нс [8].

Показана возможность изготовления микрорельефа поверхности путем электрохимического травления канавок шириной 30 мкм. Разработана технология импульсной ЭХРО для изготовления режущего клина с радиусом закругления кромки, равным 600 нм. Электроды-инструменты для технологий электрохимической обработки микрообъектов изготовляют с применением ионно-лучевых технологий и электрохимическим травлением.

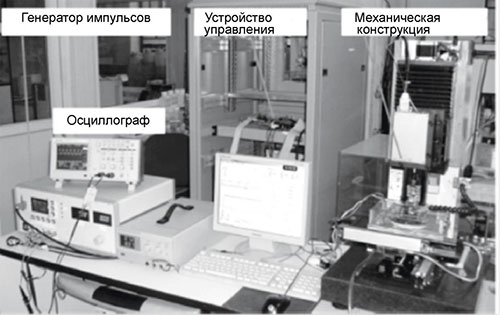

Представленные выше технологические результаты получены на опытно-экспериментальном оборудовании. На рис. 7 показана установка для микрообработки, включающая в себя генератор импульсов, устройство управления, механическую конструкцию со столиком для установки заготовки и сервоприводами, рабочую головку с элеткродом-инструментом.

Рис. 7. Опытно-экспериментальная установка для электрохимической микрообработки.

Имеющаяся элементная база позволяет создать и серийно выпускать такое оборудование с КЧПУ в обозримом будущем.

Таким образом, импульсная электрохимическая обработка, зародившаяся в конце 60-х годов прошлого века, стала мощным инструментом развития этого метода формообразования [9]. Импульсная обработка позволяет значительно повысить точность размера и точность формы макро- и микроразмерных геометрических тел, получить шероховатость поверхности до Ra = 10 нм.

Дальнейшее развитие этого перспективного направления ЭХРО позволит выявить, исследовать и практически применить новые физико-химические эффекты.

Б.П. Саушкин

Литература:

- Наукоемкие технологии машиностроительного произ-

- водства: Физико-химические методы и технологии / Под ред. Б.П.Саушкина.– М.: Изд-во «Форум». 2013.– 930 с.

- Wu W., Chang CH., Liu Sh. Experimental Study of Hydrodynamic Bearing Groove Machining Using Fixed Position Cathode Pulse / Proceeding of the International Symposium of Electro Machining (ISEM- ).– Shanhau, 2010.– P. 293–297.

- Skoczypiec S., Ruszaj A., Lipiec P. Research on ECD Localization in Case of Micro Machining with Ultra Short Pulses / Proceeding of the 16th International Symposium on Electromachining. Shanghai, China. 2010. – P. 319–322.

- Yong Li, Xiaoyu Ma, Gaihong Liu fnd others. Research of Micro ECM Using Micro Array Electrode/ Proceeding of the International Symposium of Electro Machining (ISEM-13).– Shanhau, 2010.– P. 319–322.

- Ma X., Li Y. Research of Micro Electrode Fabrication Based on ECM / Proceeding of the 16th International Symposium on Electromachining. Shanghai, China. 2010. – P. 331–334.

- Zaitsev A.N., Idrisov T.R. Aspects of Improving of ECM Accuracy/ Proceeding of the International Symposium of Electro Machining (ISEM- ).– Shanhau, 2010 P. 341–345.

- Li Xiaohai, Zhao Lijie, Wang Xinrong. Micro ECM and its Influencing Factors / Proceeding of the 16th International Symposium on Electromachining. Shanghai, China. 2010. –

- P. 385–388.

- Kozak J., Gulbinowicz Z., Rozenek. Selected Problems of Pulse ECM / Proceeding of the 16th International Symposium on Electromachining. Shanghai, China. 2010. – P. 299–305.

- Электрохимическая обработка изделий авиационно-космической техники/ Под ред. Б.П.Саушкина. – М.: Изд-во «Форум». 2013.– 430 с.

<"