Производитель станочного оборудования, фирма Dorries Scharmann, входящая в состав Starrag Group, оборудовала последнюю модель своей линии ECOSPEED F головкой в зарекомендовавшем себя триподном исполнении.

Аэрокосмическая отрасль знает много примеров успешного сотрудничества заказчиков и производителей станочного оборудования, итогом которого стало воплощение амбиций первых и креативности вторых в уникальных технических решениях. В 1999 году компания DaimlerChrysler Aerospace AG (DASA, современное название: Premium Aerotec GmbH) начала поиск новой производственной технологии, а именно, технологии High Speed Cutting (HSC) – высокопроизводительной обработки резанием – для изготовления структурных компонентов в рамках программы «Еврофайтер Тайфун» (Eurofighter Typhoon). Требуемая новая технология должна была обеспечить высокоточную и динамичную 5-осевую обработку средних и крупных деталей каркасов фюзеляжа, а также позволить сократить расходы минимум на 30%.

Г-н Альфред Лилла, глава отдела сбыта по линии продукции ECOSPEED компании Dоrries Scharmann Technologie GmbH (DST)

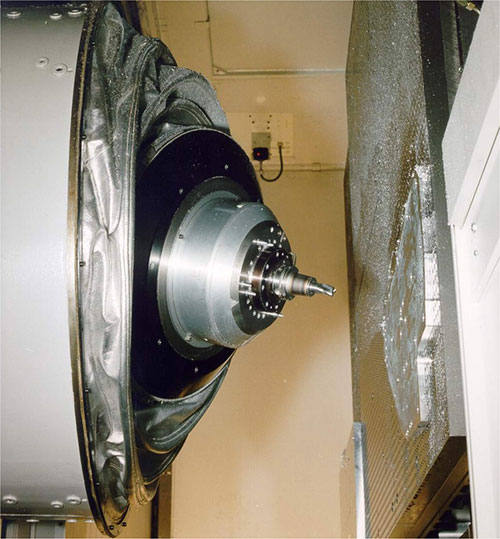

Компания PAG быстро пришла к выводу, что традиционное станочное оборудование на базе декартовых систем не способно соответствовать поставленным требованиям, и объединила усилия с Dorries Scharmann для разработки новой концепции обработки HSC на базе горизонтальной триподной головки с параллельной кинематикой.

В 2000 г. на PAG были поставлены 4 обрабатывающих центра, на которых в 3-х сменном режиме до сих пор обрабатываются детали: показатель в 70.000+ производственных часов НА КАЖДОМ СТАНКЕ – лучшее подтверждение ставшей легендарной долговечности и надежности данной технологии.

Одним из разработчиков этой инновационной производственной технологии был инженер с большим опытом работы в аэрокосмической отрасли, г-н Альфред Лилла, руководивший на тот момент отделом УП-программирования на заводе PAG в г. Аугсбург, Германия. Комбинация из концепции параллельной кинематики и технологии высокопроизводительной обработки резанием превысила все самые смелые ожидания: расходы по обработке были сокращены на 30-50% по сравнению с существующими традиционными методами обработки. Г-н Лилла: «Данное оборудование дало нам возможность экономичной обработки даже при штучном производстве».

Этот прорыв в параллельной кинематике произвел своего рода революцию в авиа- и ракетостроении, в частности, в области обработки деталей из алюминия. За дебютом в военном машиностроении последовало успешное применение данной технологии в области гражданского авиастроения с применением станков линии ECOSPEED. В 2003 году была представлена первая производственная система для обработки деталей длиной в 7 метров для структурных компонентов самолета Airbus A380.

Д-р Норберт Хеннес, исполнительный директор Dоrries Scharmann: «По всему миру заказчики применяют данную технологию при фрезеровании комплексных интегральных структурных компонентов из единой заготовки. Еще несколько лет назад обработка такого плана была связана с трудоемкой сборкой множества деталей из листового металла и использованием тысяч зажимных устройств. Теперь же алюминиевая заготовка весом в 4 тонны превращается в сложный структурный компонент весом в 120 кг – всего за 3 операции и менее, чем за 20 часов».

В настоящее время более 70 тяжелых обрабатывающих центров линии ECOSPEED, оснащенных триподной головкой Sprint Z3, были поставлены авиастроителям по всему миру.

В качестве одного из самых ярких примеров успешного применения данного оборудования эксперт в аэрокосмической промышленности приводит гибкую производственную систему ECOSPEED (Flexible Manufacturing System (FMS)), состоящую из 9 единиц станочного оборудования и 60 паллет, установленную недавно для обеспечения полностью автоматизированного производства нервюр. Другой пример – три станка с перемещением по оси X в 22 метра, для обработки панелей крыла с помощью горизонтального 5-осевого шпинделя. По мнению Dоrries Scharmann, «в ближайшем будущем на данных станках можно будет производить панели крыла с аэродинамическими геометрическими показателями и интегральные стрингеры». Эксперт подчеркивает, что выбор базовой концепции станка был верным с самого начала, и что у DST «не было причин менять выбранную концепцию».

Данное утверждение поражает, учитывая сверхбыстрые темпы развития в области обработки структурных компонентов за последние несколько лет. «Доля обработки компонентов для гражданского авиастроения уже превысила 97% – уровень, долго считавшийся экономически оправданным только в отношении военных авиапроектов», – говорит г-н Лилла, занимающий теперь должность руководителя по линии продукции Ecospeed. «Также значительно возросли требования к показателям допуска детали и качества поверхности». Все данные изменения связаны с возрастающими расходами, затронувшими всех производителей в аэрокосмической отрасли.

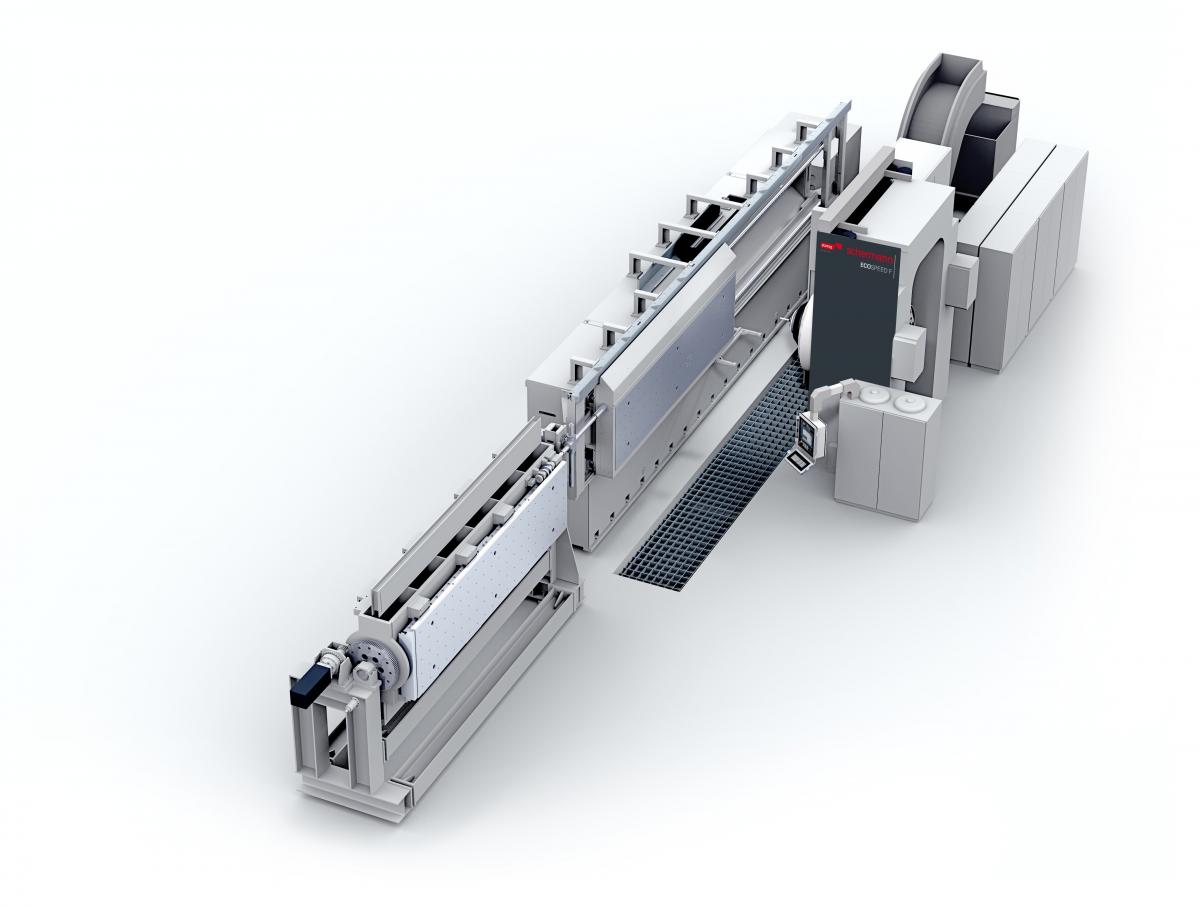

Компания Dоrries Scharmann отвечает этим требованиям за счет стратегии производства оборудования, не отклоняясь от успешной базовой концепции, основанной на триподной головке. Линия ECOSPEED была расширена за счет оборудования различных конфигураций, с использованием стандартизированных компонентов и модулей для предоставления индивидуальных решений, отвечающих специфическим требованиям заказчиков. Одной из таких вариаций стала модель ECOSPEED F, где F значит «fixed column» – неподвижная стойка: в то время, как оборудование модели ECOSPEED оснащено подвижной стойкой, на станках модели F паллета перемещается вдоль оси X, выполненной в виде вертикальной группы стола. Данная концепция обеспечивает привод подвижных масс вдоль оси X в виде стола в очень компактном исполнении. Г-н Лилла: «Такое исполнение обеспечивает превосходные динамические показатели и сверхвысокие показатели ускорения, что, в свою очередь, позволяет еще больше сократить время обработки деталей».

Новейшая разработка – система автоматической смены паллет – обеспечивает возможность беспрерывной обработки резанием и эргономичность загрузки и разгрузки на станке. Данная система расположена в качестве дополнения к оси X сбоку от станка и оснащена вращающейся станцией с парными паллетами. Загрузка паллеты производится горизонтально, затем вращательным движением паллета приводится в вертикальное положение, до её перевода прямо на стол станка. Дополнительно станок ECOSPEED F оборудован новым шпиндельным узлом со значительно большей производительностью, чем предыдущие модели: данный шпиндель в режиме работы 100% (S1) дает впечатляющие результаты – 120 кВт, с крутящим моментом в 83 Нм (показатели предыдущей модели: 80 кВт и 46 Нм). Максимальное число оборотов обеих моделей шпинделя составляет 30.000 об/мин). Станки ECOSPEED F могут применяться как в качестве отдельной единицы оборудования с парным сменщиком паллет, так и как станок с возможностью внедрения в производственную систему с соответствующими системными компонентами управления паллетами.

Изначально сконструированная для обработки «малых» структурных компонентов длиной до 6.300 мм концепция модели F зарекомендовала себя на рынке авиа- и ракетостроения, а спрос на данную модель значительно возрос. Тренд на все большие детали, изготовленные из цельной заготовки, привел к разработке 5 новых моделей станочного оборудования. DST поставляет станки, оборудованные паллетами различных размерностей (1.000 x 4.000 мм, далее от 2.000 x 3.500 мм до 2.500 x 8.000 мм) грузоподъемностью от 2.000 до 6.000 кг. Новейшая серия ECOSPEED F 10XX (ширина паллеты: 1.000 мм) была разработана для обработки длинных узких деталей. Г-н Лилла: «Широко известные преимущества оборудования линии ECOSPEED, такие, как высокая динамичность, мощность, устойчивость и эффективное энергопотребление были вновь усовершенствованы».

Первым предприятием, оценившим открывающиеся возможности, стал партнер фирмы Dоrries Scharmann в Азии, фирма Yulkok Ltd., расположенная в г. Чангвон-си, в Южной Корее. Основанная в 1990 году компания специализируется на обработке комплексных алюминиевых структурных компонентов для авиапромышленности. Знакомство предприятия Yulkok с оборудованием ECOSPEED состоялось в 2009 году с приобретением обрабатывающего центра ECOSPEED F HT. С этого момента спрос на продукцию этой фирмы развивался по одной кривой – а именно ВВЕРХ! Для обеспечения выполнения в разы возросшего объема поступления заказов данная южнокорейская компания заказала 2 станка ECOSPEED F 1040 с горизонтальным шпинделем и вертикальным расположением паллеты. Данные станки обладают перемещением по оси X в 4.400 мм и 1.600 мм по оси Y. Парные паллеты с поверхностью 1.000 мм – 4.000 мм обладают грузоподъемностью до 2.000 кг. Эти станки ECOSPEED F также оборудованы мощным шпинделем в 120 кВт.

Данная инвестиция южнокорейской компании стала лишь одной из многих в списке заказчиков из аэрокосмической отрасли, сотрудничающих с DST многие годы, которые на своем опыте убедились в преимуществах триподной технологии под знаком «Made in Germany». В данный список входит большинство ведущих производителей в области авиа- и ракетостроения. Лилла: «Для таких компаний, как Boeing, оборудование ECOSPEED установило новые стандарты в оценке производительности оборудования субпоставщиков».

дипл. инж., г-н Николаус Фехьт

журналист со специализацией «Машиностроение» Гельзенкирхен (Германия)

www.starrag.com

"