В последнее время наибольший интерес представляет абразивный инструмент с повышенными номерами структуры 12…16 и более (содержание зерна 38…30% объема) и пористостью до 80% объема. Эффективным направлением использования высокопористых шлифовальных кругов являются операции шлифования сложных фасонных поверхностей ответственных деталей. Эти детали преимущественно авиационного и энергетического машиностроения предназначены для работы в условиях повышенных термодинамических нагрузок и агрессивных сред. К ним можно отнести, например, детали газотурбинных двигателей и газоперекачивающих установок. Для их изготовления используют материалы сложного химического состава – жаропрочные и жаростойкие сплавы и стали, что затрудняет процесс их механической обработки, в том числе шлифованием.

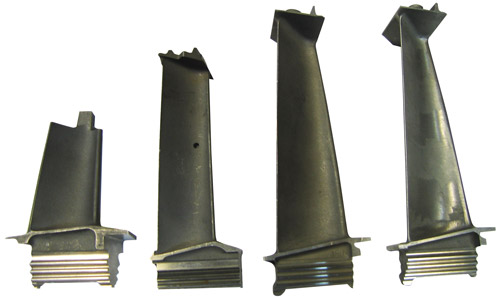

Рис. 1 Турбинные лопатки газотурбинного двигателя

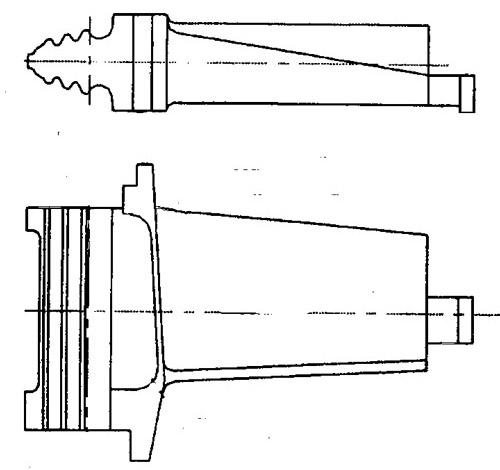

Рис. 2 Фасонные поверхности хвостовика турбинной лопатки, обрабатываемые методом профильного глубинного шлифования:

а) елочный профиль б) передний торец в) задний торец г) основание

Обработка фасонных поверхностей, например, замков турбинных лопаток из жаропрочных никелевых сплавов (рис. 1), ведется методом профильного глубинного шлифования. Глубинным шлифованием обрабатывается, например, елочный профиль, торцы, основание хвостовика и т.д. (рис. 2). Особо ответственной операцией является шлифование елочного профиля замка, который имеет сложную форму и предъявляет жесткие требования к точности и качеству обработки поверхностей.

Процесс глубинного шлифования характеризуется большой площадью контакта круга с заготовкой, наличием вертикальных участков и зон с затрудненным подводом охлаждающей жидкости. Он протекает с повышенной мощностью, затрачиваемой на шлифование при большом числе одновременно работающих абразивных зерен и сильным тепловыделением в зоне резания.

Для практической реализации метода глубинного шлифования созданы специальные профилешлифовальные станки с большой мощностью привода главного движения (производители Blohm, ElbSchliff, Magerle, СП «Станковендт» и др.), на которых используются высокопористые круги с наружным диаметром 400…600 мм прямого или специального профиля с высотой до 200 мм, изготавливаемые из электрокорунда на керамической связке.

Лидирующие позиции по производству высокопористых кругов со структурами 16…22 для профильного глубинного шлифования турбинных лопаток занимает австрийская фирма Tyrolit. Среди отечественных производителей известен «Абразивный завод «Ильич» (г. С.Петербург), который выпускает инструмент с номерами структуры 10…12 на основе применения выгорающего наполнителя – молотых фруктовых косточек (КФ).

В НИЦ «Новые технологии и инструменты» МГТУ «Станкин» (г. Москва) под научным руководством проф. докт. техн. наук В.К. Старкова ведутся работы по созданию и промышленному освоению нового класса высокопористого абразивного инструмента с повышенной структурностью на керамических связках. Оригинальная технология изготовления основана на применении в качестве порообразователей, не выгорающих при обжиге, полых микросфер различного состава как отдельно, так и в комбинации с выгорающим наполнителем, что позволяет получать абразивный инструмент в широком диапазоне характеристик и эксплуатационных свойств [1].

Новая экономичная и экологически безопасная технология изготовления высокоэффективного абразивного инструмента с повышенной структурностью в настоящее время внедрена на ОАО «Волжский абразивный завод» (г. Волжский, Волгоградская обл.). Основными потребителями этого инструмента являются предприятия обороннопромышленного комплекса и энергомашиностроения.

Производственные испытания высокопористых шлифовальных кругов новой отечественной разработки были проведены при профильном глубинном шлифовании турбинных лопаток из жаропрочных никелевых сплавов различных марок.

С учетом специфики условий обработки были сформулированы требования к абразивному инструменту по зернистости, твердости, номеру структуры и пористости, разработаны оригинальные рецептурные составы абразивных масс, по которым на ОАО «Волжский абразивный завод» изготовлена опытнопромышленная партия высокопористых шлифовальных кругов прямого профиля трех типоразмеров 500х25х127, 500х32х203,2, 500х40х203,2 из электрокорунда белого зернистостью F80, твердостью F и G со структурами номер 14 и 16.

В ходе производственных испытаний была проверена режущая способность новых шлифовальных кругов в сравнении с применяемыми в настоящее время высокопористыми кругами отечественного и зарубежного производства.

На рабочих лопатках турбины из сплава марки ЖС6УВИ обрабатывали двусторонний елочный профиль, а также передний и задний торцы хвостовика лопатки.

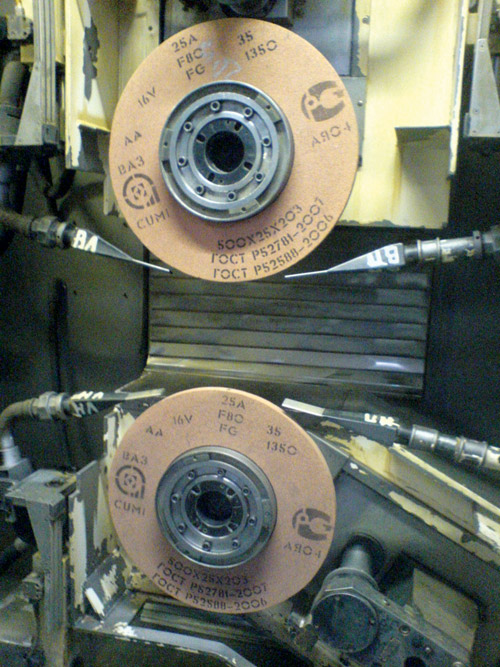

Елочный профиль хвостовика лопатки обрабатывали на двухшпиндельном профилешлифовальном станке с ЧПУ мод. MicroСut 44201/2 фирмы ElbSchliff (Германия) типоразмером 500х25х203,2 за три прохода со скоростью круга на первых двух проходах равной 28 м/с, а на окончательном проходе – 30 м/с (рис. 3).

Схема шлифования на первых двух проходах была принята встречная, на третьем – попутная. При этом величина удаляемого припуска на первом составляла ?2,85 мм с продольной подачей детали Vд = 400 мм/мин и подачей на врезание ролика Sр = 0,6 мкм/об.кр., на втором проходе – 0,5 мм с продольной подачей детали Vд = 450 мм/мин и подачей на врезание ролика Sр = 0,4 мкм/об.кр., а на окончательном третьем проходе – 0,05 мм с продольной подачей детали Vд = 600 мм/мин без правки шлифовального круга.

Обработка переднего и заднего торцов хвостовика выполнялась на плоскошлифовальном станке с числовым программным управлением мод. SLS 221 CNC фирмы СП «Станковендт» кругами типоразмера 500х32х203,2.

Передний торец обрабатывался за два прохода:

- на черновом проходе снимался припуск ?max = 12 мм со скоростью круга Vк = 25 м/с, с вертикальной подачей круга Sк = 10 мм/мин, с подачей на правку Sp = 0,3 мкм/об.кр.

- на чистовом проходе снимался припуск ? = 0,4 мм со скоростью круга Vк = 25 м/с, с продольной попутной подачей детали Vд = 80 мм/мин, с подачей на правку Sp=0,2 мкм/об.кр.

Задний торец обрабатывался кругами также за два прохода на режимах:

на черновом проходе снимался припуск ?max = 1,5 мм со скоростью круга Vк =25 м/с, с вертикальной подачей круга

Sк = 10 мм/мин с подачей на правку Sp=0,3 мкм/об.кр.

на чистовом проходе снимался припуск ? = 0,1 мм со скоростью круга Vк = 25 м/с, с продольной попутной подачей детали Vд = 100 мм/мин, с подачей на правку Sp = 0,1 мкм/об.кр.

На рабочих лопатках турбины из сплава марки ЖС32 ВИ обрабатывали передний торец хвостовика лопатки.

Обработка проводилась также на станке мод. SLS 221 CNC кругами типоразмером 500х32х203,2 за четыре прохода со скоростью круга на первых трех проходах равной 25 м/с, а на четвертом – 27 м/с.

Величина удаляемого слоя материала на первом проходе составляла tмах = 9 мм, с продольной подачей детали Vд = 50 мм/мин и подачей на врезание ролика Sр = 0,5 мкм/об.кр, на втором проходе – 2,9 мм с продольной подачей детали Vд = 70 мм/мин и подачей на врезание ролика Sр = 0,4 мкм/об.кр, на третьем – 1 мм с продольной подачей детали Vд = 90 мм/мин и подачей на врезание ролика Sр = 0,3 мкм/об.кр, а на окончательном четвертом проходе – 0,1 мм с продольной подачей детали Vд = 160 мм/мин и подачей на врезание ролика Sр = 0,2 мкм/об.кр.

На рабочих лопатках из сплава марки ЖС26 – ВИ обрабатывали передний и задний торцы хвостовика лопатки кругами типоразмером 500х32х203,2 за два прохода со скоростью круга Vк = 25 м/с на первом и Vк = 27 м/с на втором проходах. На первом проходе величина снимаемого припуска составила 1,0…1,5 мм, величина продольной подачи детали Vд = 100 мм/мин, а подача на врезание ролика составила Sр = 0,4 мкм/об.кр. На втором окончательном проходе величина снимаемого припуска составила 0,05 мм, а величина продольной подачи детали Vд = 400 мм/мин без правки шлифовального круга.

Производственными испытаниями установлено, что новые высокопористые шлифовальные круги, изготовленные на ОАО «Волжский абразивный завод», показали высокую режущую способность и обеспечили обработку всех деталей по различным схемам глубинного шлифования в полном соответствии с требованиями принятыми в цехе технологии их шлифования. Замечаний по нагрузке, характеру протекания процесса шлифования, условиям правки инструмента за весь период испытаний не зафиксировано.

Все обработанные детали прошли послеоперационный контроль на отсутствие дефектов шлифовочного характера, по результатам которого они были признаны годными.

В результате проведенных производственных испытаний при профильном глубинном шлифовании хвостовиков турбинных лопаток из сплавов марок ЖС6УВИ, ЖС26ВИ, ЖС32ВИ установлено, что новый абразивный инструмент по своей работоспособности существенно превосходит отечественные высокопористые круги со структурой 12: производительность по скорости съема материала до 2,7 выше; по машинному времени обеспечено снижение до 1,6 раз.

В сравнении с лучшими зарубежными аналогами на одинаковых режимах глубинного шлифования хвостовиков турбинных лопаток испытанные высокопористые круги обеспечили до 150% меньшую динамическую напряженность процесса. Это позволило повысить производительность процесса без ущерба для точности и качества обработки новым абразивным инструментом до 40%. При этом затраты на абразив снижаются до 2,5 раз по сравнению с известными отечественными аналогами и более чем в 5 раз относительно шлифования кругами зарубежных фирм.

Результаты испытаний послужили основанием для внедрения в технологию глубинного шлифования турбинных лопаток нового высокопористого абразивного инструмента с повышенной структурностью, который изготавливается на ОАО “Волжский абразивный завод”.

канд.техн.наук Полканов Е.Г.

канд.техн.наук Рябцев С.А.

инж. Абысов И.А.

инж. Васенко С.М.

Научноисследовательский центр

«Новые технологии и инструменты»

МГТУ «СТАНКИН» Вадковский пер. 3а, Москва, ГСП4, 127994

тел. (499) 9729451, (499) 9733981

email: v.starkov@stankin.ru

Литература:

- Старков В.К. Шлифование высокопористыми кругами. – М.: Машиностроение, 2007. 688с.

<"