Повышение эффективности машиностроительных производств, получение изделий мирового уровня качества и выше невозможно без внедрения новых конструкций инструмента и способов их реализации. Особенно это относится к обработке длинномерных изделий, и в первую очередь — тех, которые имеют прецизионные отверстия.

При формообразовании поверхностей изделий машиностроения к ним предъявляются высокие требования по точности диаметральных размеров (6…7 квалитет), отклонения геометрической формы, выдерживаемой в пределах допуска на размер или его половины, по отклонению от прямолинейности (0,01…0,02 мм на погонный метр, а иногда и в пределах длины изделия, которая больше метра), по шероховатости поверхности (Ra = 0,32…0,1 мкм).

Технологические операции получения отверстий

Технологические операции получения отверстий являются наиболее трудоемкими. Они основаны на процессах сверления, растачивания, зенкерования, развертывания и раскатывания. Как правило, обработка отверстий в длинномерных деталях ведется специальным инструментом на специальном оборудовании, обязательно снабженным высоконапорными насосными системами подачи смазочно-охлаждающей жидкости (СОЖ) с большими расходами.

Но и при обработке корпусных изделий при использовании многоцелевых станков с числовым программным управлением задача повышения производительности обработки отверстий также остается актуальной.

Направление реализации задачи при сверлении. Общая оценка схем сверления глубоких отверстий показывает, что во всех случаях использования технологий глубокого сверления предпочтение должно отдаваться схемам и принципам кольцевого сверления [2, 3].

Кольцевое сверление

Кольцевое сверление — сложный многофакторный процесс, при котором зависимости параметров не однозначно влияют на производительность и качество обработки. Введение обобщенной функции качества [3] и оценка ее экстремального значения позволили установить величину оптимальной ширины реза при кольцевом сверлении. Ширина реза — один из важнейших параметров, определяющих работоспособность инструмента, надежность процесса и его технико-экономические показатели. Экстремальная (максимальная) величина функции «желательности» определялась шириной реза 15…20 мм. Правда, эта величина была получена для конкретного случая обработки, а именно, при кольцевом сверлении отверстия диаметром 60 мм в заготовке длиной 2000 мм. В рассматриваемом случае была поставлена задача резкой унификации конструкций кольцевых сверлильных головок, что упрощало их изготовление и широкое использование. С этой целью рассмотрена возможность принятия ширины реза единой и равной 15…20 мм для широкого диапазона диаметров от 40 мм до 250 мм. Одновременно был разработан вариант принципиально новой схемы базирования кольцевой сверлильной головки в процессе ее работы.

В разработанных конструкциях был принят вариант двухрезцовой, теоретически уравновешенной сверлильной головки с четырьмя твердосплавными направляющими, расположенными по окружности головки и раздвигаемыми от центрального клина с помощью втулочно-прорезной пружины, с наружным подводом Сож и внутренним отводом стружки. Кроме того, для деления стружки по ширине передняя режущая кромка имела стружкоделительные уступы. В целом, кольцевое сверление выполнялось с распределением нагрузки между режущими кромками как деление толщины и ширины среза.

Основные принципы, положенные в разработку сверлильных головок для кольцевого сверления:

- — теоретическая уравновешенность;

- — беззазорность при базировании инструмента направляющими элементами;

- — наличие элемента виброгашения колебаний;

- — калибрование обрабатываемой поверхности твердосплавными направляющими;

- — удержание головки на прямолинейной траектории.

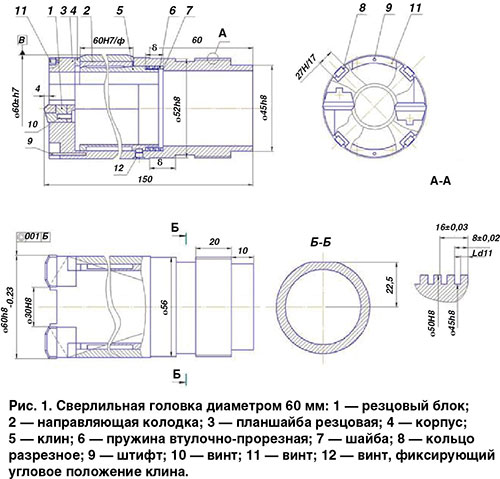

Конструкция инструмента. Первый опытный вариант сверлильной головки был разработан на диаметр сверления 60 мм с шириной реза 15 мм, полученного как оптимальный [3].

Сверлильная головка (рис. 1) диаметром 60 мм состоит из корпуса 4, резцовой планшайбы 3, соединяемой с корпусом винтами 11 и фиксируемой штифтами 9. В планшайбе винтами 10 крепятся два резцовых бока 1. Внутри корпуса расположены клин 5, втулочно-прорезная пружина 6 и компенсирующие шайбы 7. С помощью сменных шайб производится регулирование усилия натяга на направляющих колодках 2, а также компенсация износа направляющих колодок по диаметру в процессе эксплуатации. Колодки охвачены разрезным кольцом 8.

На правом конце корпуса головки выполнены две цилиндрические ленточки диаметром 52h8 и 45h8. Со стеблем головка соединяется двухзаходной прямоугольной резьбой. Блоки резцовые фиксируются шипами, входящими в пазы резцовой планшайбы.

Величина натяга по направляющим определяется по параметрам модели процесса. В данном случае она определена в среднем как 0,4 мм на диаметр.

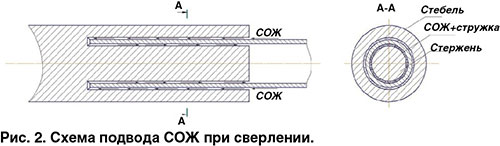

Сверлильная головка работает с наружным подводом СОЖ и внутренним отводом стружки (рис. 2). Предполагается, что образуемая при сверлении стружка является дробленой, хорошо удаляемой. Как известно [2, 3], при внедрении процессов глубокого сверления и растачивания является обязательным проведение отработки геометрии заточки режущих элементов инструмента и режимов резания, то есть их оптимизация.

Широкие отводные каналы, выполненные в резцовой планшайбе, корпусе и клине, способствуют надежному отводу стружки. Ширина реза в головке принята в 15 мм. Диаметр образуемого стержня 30 мм, зазор между стеблем и стержнем — 5 мм. Резцовый блок выполнен напайным. Для смены резцовых блоков необходимо снимать резцовую планшайбу с корпуса головки.

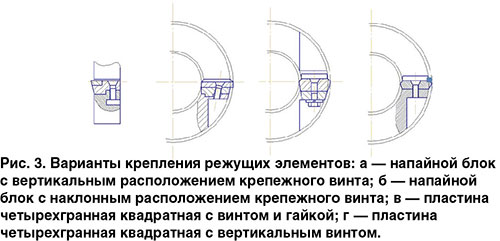

В конструкциях предложен ряд вариантов установки и крепления, как напайных блоков, так и четырехгранных квадратных сменных пластин (рис. 3).

Новое оформление в конструкции и схеме кольцевого сверления (возможно также и сплошное сверление) направлено на снижение увода оси отверстия, повышение диаметральной точности и качества поверхности (снижение величин шероховатости поверхности), а также на повышение производительности обработки.

В целях унификации типоразмеров была сделана попытка использования одной конструкции головки в диапазоне номенклатуры размеров в 10 мм при сверлении отверстий диаметром от 40 до 350 мм.

Проверка разработанных конструкций была проведена по ряду определяющих работу инструмента факторов:

— определение величин проходных сечений (для подвода СОЖ и отвода стружки) при кольцевом сверлении глубоких отверстий;

— скорость протекания СОЖ при подводе к зоне резания;

— надежность удаления стружки в зависимости от режимов резания и параметров подаваемой СОЖ;

— прочностные характеристики инструмента, определяемые в зависимости воздействия различных нагрузок;

— расчет и проверка режимов обработки для трех выбранных диаметров: 60, 120 и 200 мм.

Так, при скорости резания 90 м/мин, при подаче 0,02 мм/об обеспечивается объемная производительность Q, см3/мин:

— при сверлении отверстий диаметром 60 мм — 20 см3/мин;

— при сверлении отверстий диаметром 120 мм — 240 см3/мин;

— при сверлении отверстий диаметром 200 мм — 260 см3/мин;

При этом расход подаваемой СОЖ для указанных диаметров находится в пределах 180…640 л/мин

Конструкции расточного инструмента и инструмента для раскатывания. Разработаны и внедрены процессы предварительного и чистового растачивания глубоких отверстий специальными раскатными головками.

Процессы и инструменты опробованы на широкой номенклатуре деталей и полностью обеспечили необходимые качественные характеристики отверстий при хорошей производительности процессов. Обрабатывались цилиндры и трубы диаметром 35, 38, 44, 57, 63, 80, 90, 100, 125, 130, 140, 150, 160, 200, 207, 220 мм. Материал обрабатываемых заготовок: сталь 35; 40Х; 40ХН; 30ХГСА; 38ХМЮА; 32ХН2 МЮА; 38ХН3 МФА; специальные чугуны.

Режимы резания, которые могут быть рекомендованы по результатам проведенных работ (при обработке сталей марок 30ХГСА; 38ХМЮА):

- Предварительное растачивание: скорость резания (V) — 80..90 м/мин; подача (S0) — 1..1,5 мм/об; глубина резания (t) — 0,5..2 мм и более.

- Чистовое растачивание: скорость резания (V) — 120 м/мин; подача (S0) — 2,5..3 мм/об; глубина резания (t) — 0,3..0,5 мм и более.

- Материал режущей части резцового блока и плавающей пластины — Т15 К6 или ТТ10 К8 Б. Материал направляющих элементов — ВК8.

- Раскатывание: скорость обработки (V) — 60 м/мин; подача (S0) — 0,45..0,5 мм/об; натяг по роликам — 0,03…0,04 мм (зависит от жесткости обрабатываемого изделия).

- Охлаждающая жидкость при всех видах обработки — МР3.

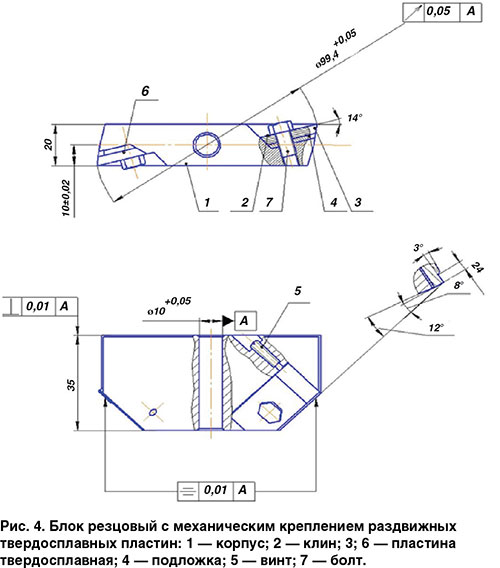

В конструкции расточного инструмента заложен принцип двухрезцовой обработки. Резцовая головка теоретически уравновешенная, распределение нагрузки между резцами — деление толщины среза. Конструкция резцового блока (рис. 4) прошла апробацию на автоматических линиях по изготовлению гидроцилиндров диаметром 80; 100; 125 мм. Блок состоит из корпуса 1 (материал сталь 40ХН ГОСТ4543–81, HRC 35..38), двух твердосплавных пластин 3 и 6, подложки 4, клина 2, регулировочных винтов 5 и болтов 7.

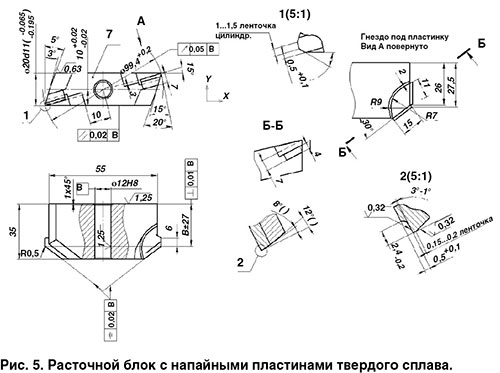

Возможно использование и блока с напайными пластинами твердого сплава (рис. 5). Такой блок более жесткий и более прост в заточке.

Успешная работа предварительного растачивания зависит от используемой головки. Основными принципами разработки расточных головок были:

— теоретически уравновешенная расточная головка (режущие кромки 2х резцов расположены смежно, в горизонтальной плоскости, проходящей через ось шпинделя станка);

— беззазорность направляющих элементов (четыре направляющие — твердосплавные, расположены попарно под углом 45 градусов к горизонтальной плоскости равномерно по окружности, раздвигаемые радиально от центрального клина с углом наклона образующей 20..25 градусов с помощью втулочно-прорезной пружины);

— наличие элемента виброгашения колебаний (собственных, вынужденных и автоколебаний), выполняемого пружиной по пункту выше;

— исключение снятия металла концами направляющих, что имеет место в конструкциях с определенностью базирования [2] зарубежных фирм Botek; Sandvik Cоromant;

— калибрование (выглаживание) обрабатываемой поверхности направляющими элементами;

— удержание головок на прямолинейной траектории в течение всего цикла обработки при малых значениях контактного напряжения между направляющими и обрабатываемой поверхностью, так как при возникновении неуравновешенности из-за колебания припуска или разнообрабатываемости материала реакция со стороны направляющей должна быть на порядок выше усилия, развиваемого на клине головки.

— исключение высокочастотных колебаний стебля в процессе растачивания за счет разработанной модели обработки, которая включает упругое соединение стебля с маслоприемником и стеблевой люнет с регулирующим усилием прижима вкладышей к стеблю (растачивание осуществляется по методу на растяжение).

При отладке процесса необходимо определить минимальное усилие на направляющих, обеспечивающее стабильность обработки и получение соответствующего качества изделий.

В конструкциях расточных головок [1] и параметрах втулочно-прорезных пружин величина натяга по направляющим составляла 0,4…0,45 мм на диаметр, что было оптимально для получения высоких технико-экономических показателей при обработке. Величина натяга рассчитывается по применяемой модели процесса, режимам резания и физико-механическим характеристикам обрабатываемого материала.

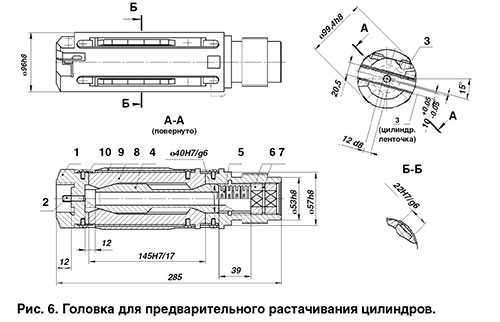

Корпус 1 головки (рис. 6) включает все ее детали. На правом конце корпуса выполнены две цилиндрические шейки с точностью по h8 и двухзаходная прямоугольная резьба для соединения головки со стеблем. На левом конце корпуса имеется паз и запрессован ромбический палец 2, используемые для базирования резцового блока, который с помощью винтов 3 неподвижно крепится в корпусе головки. В центральном отверстии корпуса размещаются клин 4, силовая пружина 5, регулировочные винты 6 и стопорная шайба 7. В четырех пазах корпуса располагаются колодки 8 с направляющими 9. Величина радиального раздвижения ограничивается планками 10. Смазочно-охлаждающая жидкость подводится через центральное отверстие в деталях головки и наклонные отверстия в корпусе к режущим кромкам резцового блока, установленного в головке.

Для настройки головки необходимо произвести тарировку силовой пружины 5 и установить размер по направляющим dн. Тарировать пружину с использованием тисков, динамометра ДОСМ-1 и штангенциркуля с погрешностью измерения 0,05 мм.

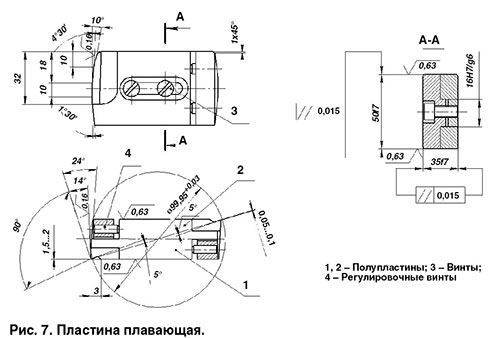

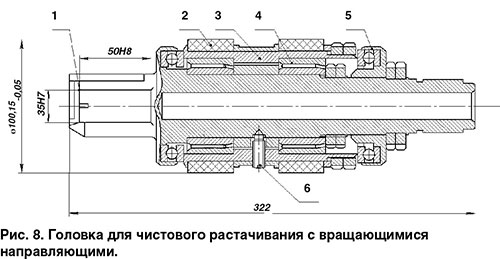

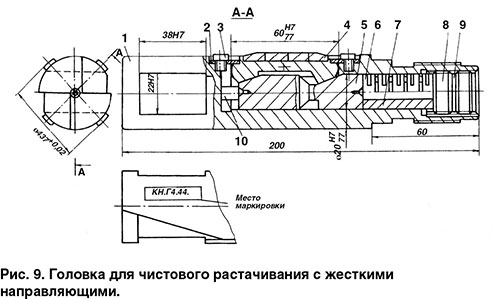

Чистовое растачивание отверстий ведется плавающими пластинами (рис. 7) при использовании специальных головок (рис. 8 и рис. 9).

Головка (рис. 8) выполнена с вращающимися направляющими для снижения их износа. При этом уменьшается величина перемещения направляющих при обработке до длины отверстия заготовки вместо (lзаг/S0) при невращающихся направляющих. Где d — диаметр отверстия заготовки; lзаг — длина отверстия заготовки; S0 — величина подачи инструмента на оборот заготовки. Головка работает на сжатие.

На правом конце корпуса 1 головки имеются две цилиндрические шейки, выполненные с точностью по h8, и двухзаходная прямоугольная резьба для соединения головки со стеблем. На левом конце располагается паз с размерами 35H7X50H8 под плавающую пластину.

Направляющие головки выполнены в виде двух колец 2 из полиуретана (допускается изготовление и из маслостойкой мягкой резины). Кольца устанавливаются на обойме 3, которая базируется на двух радиальных игольчатых подшипниках 4 и фиксируется двумя упорными подшипниками 5. Стопорный винт 6 вворачивается в корпус оправки при шлифовке направляющих в размер. Затем вместо него вставляется короткий винт, выполняющий роль заглушки. Смазочно-охлаждающая жидкость подается через центральное отверстие в корпусе и наклонные отверстия, выведенные к пазу корпуса головки под плавающую пластину.

Пластина плавающая (рис. 7) выполнена в виде двух полупластин 1 и 2, скрепленных винтами 3. Регулирование (раздвижение) пластин осуществляется винтами 4 при ослабленных (отвернутых) винтах 3. После регулирования полупластины фиксируются снова винтами. На каждой полупластине припаяна пластина твердого сплава марки T15K6. Припой — латунь Л63.

При регулировании полупластин по мере износа резцов необходима правка режущих элементов на заточном станке с обеспечением требуемой геометрии.

Головка расточная с жесткими не вращающимися направляющими (рис. 9) целесообразна к использованию при обработке отверстий диаметром менее 80 мм. Головка состоит из корпуса 1, направляющих 4 с твердосплавными пластинами марки ВК8, опирающихся на клин 5, пружины 6, регулировочных винтов 8 и стопорной шайбы 9. От выпадания направляющие удерживаются планками 2 и винтами 3. При шлифовании направляющих в сборе в передней части устанавливается жесткий упор 10, а вместо пружины мерная втулка 7. После шлифования упор вынимается из головки, а пружина ставится на место втулки.

В корпусе головки выполнено точное окно с размерами под плавающую пластину. На правой стороне корпуса оформлены две точные цилиндрические ленточки и прямоугольная двухзаходная резьба для соединения головки со стеблем. Настройка головки осуществляется путем вращения регулировочного винта 8, при этом стопорные планки несколько отпускаются путем освобождения винтов 3. Размер по направляющим контролируется микрометром. При достижении размера, равного (d3+0,02) мм, для операции предварительного растачивания устанавливается стопорная шайба и производится стопорение винта 8 контрвинтом. Планки закрепляются винтами 3, обеспечивая контакт направляющих с клином.

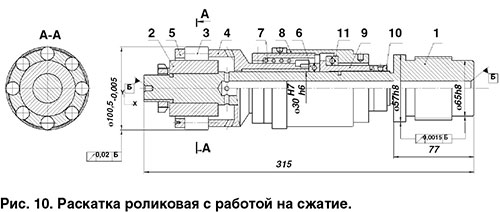

Инструмент для раскатывания используется с целью увеличения точности отверстия для уменьшения шероховатости и для определенного упрочнения обработанной поверхности. Для раскатывания могут использоваться жесткие роликовые раскатки (рис. 10 и рис. 11). У раскатки, работающей на сжатие, на правом конце корпуса 1 имеются две цилиндрические шейки, с точностью по h8, и прямоугольная двухзаходная резьба для соединения со стеблем. На левом конце — конусная втулка 2, термообработанная на HRC 58…63. По ней вращаются ролики 3, которые размещаются в сепараторе 4 и фиксируются крышкой 5.

Раскатка сделана регулируемой. Перемещая сепаратор в осевом направлении, можно изменять диаметр по роликам. Это необходимо для настройки раскатки на размер, и увеличения диаметра по роликам по мере их износа в процессе обработки.

В раскатке установлены два упорных подшипника 6, 11. Пружина 7 обеспечивает фиксацию положения сепаратора с роликами в рабочем положении. Усилие пружины регулируется стаканом 8. Рабочее положение сепаратора обеспечивается втулкой 9 и контргайкой 10.

Смазочно-охлаждающая жидкость подводится через отверстия в оправке и сепараторе.

При обратном ходе раскатки происходит опускание роликов за счет перемещения их по конусной втулке при воздействии обработанного отверстия на торцы роликов (из-за упругости материала размер обработанного отверстия меньше диаметра раскатки по роликам). При этом дополнительно сжимается пружина. Усилие пружины подбирается при настройке раскатки так, чтобы надежно обеспечивалась фиксация рабочего положения роликов и не создавалось больших давлений роликов на обработанную поверхность при выводе раскатки из заготовки.

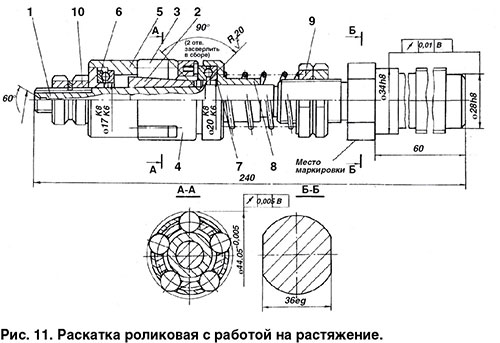

Раскатка для работы на растяжение (рис. 11) выполнена жесткой и регулируемой. Она состоит из оправки 1, на которую напрессована коническая втулка 2. По этой втулке вращаются ролики 3, установленные в сепараторе 4 и закрытые крышкой 5. Сепаратор и крышка опираются на упорные подшипники 6 и 7. Пружина 8 взводит ролики в рабочее положение. Усилие пружины регулируется гайками 9. С помощью гаек 10 осуществляется регулирование диаметра раскатки по роликам. На правом конце раскатки расположены две точные цилиндрические шейки и двухзаходная прямоугольная резьба для соединения раскатки со стеблем. Раскатка работает по методу на растяжение. Порядок выполнения операции раскатывания:

— в стебель, пропущенный через заготовку, вворачивается раскатка;

— обратным ходом ролики заводятся в отверстие заготовки на величину заборного конуса роликов;

— включается подача охлаждающей жидкости;

— включается вращение заготовки и подача (работа стебля на растяжение) головки;

— движение подачи прекращают после выхода калибрующей части роликов за торец заготовки.

Выводы

- Рассмотрен полный спектр инструментов для обработки отверстий в длинномерных деталях: сверла, головки для предварительного и чистового растачивания, раскатки, исполненные на новых подходах к процессам: обеспечение беззазорности базирования направляющих элементов, создание двухрезцового теоретически уравновешенного инструмента для операций кольцевого сверления отверстий, снижение влияния погрешностей технологического оснащения оборудования и обрабатываемых заготовок на требуемую (прямолинейную — частный случай) траекторию движения режущих элементов инструмента.

- Внедрение инструмента и примененных на их базе технологий позволяет значительно повысить качество изделий, их эксплуатационные характеристики и технико-экономические показатели производства.

- Возникает возможность унификации и стандартизации металлообрабатывающего и формообразующего инструмента для обработки глубоких отверстий.

- Эксплуатация разработанных конструкций выявила конкурентоспособность инструмента в сравнении с продукцией зарубежных фирм.

5. Намечены пути дальнейшего совершенствования конструкций металлообрабатывающего оборудования на базе новых подходов в разработке инструмента.

И. Ф. Звонцов, П. П. Серебреницкий, А. Ю. Товстыко

Литература

- И. Ф. Звонцов; П. П. Серебреницкий и др. «Прогрессивная технология растачивания отверстий в трубах из непрецизионных заготовок», Металлобработка 2012 № 1 (67). С. 15–23

- И. Ф. Звонцов; П. П. Серебреницкий; А. Г. Схиртладзе; «Технологии сверления глубоких отверстий», — СПб: Издательство «Лань», 2013. 496 с.

- Н. Ф. Уткин; Ю. И. Кижняев; С. К. Плужников и др. «Обработка глубоких отверстий» Машиностроение. Ленингр. отд-ние, 1988–269 с.