В последние годы возросло число отечественных предприятий – производителей композиционных материалов, расширилась номенклатура их продукции, при этом технический уровень некоторых производств не уступает зарубежным фирмам.

Композиты, армированные углеродными волокнами (углепластики), находят наиболее широкое применение в качестве конструкционных материалов в точном машиностроении. Углепластики экологически безопасны, намного легче других конструкционных материалов, имеют значительно более высокие прочностные, упругие, триботехнические характеристики, отличаются стойкостью к агрессивным химическим средам.

Одной из причин, тормозящих их широкое внедрение, является сложность обработки резанием по сравнению

с обычными конструкционными материалами. Обработка углепластиков с использованием абразивных инструмен-

тов – малопроизводительная и трудоемкая операция, которая относится к вредным производствам, в связи с чем обработка углепластиков лезвийным инструментом более предпочтительна. Однако ее затрудняет низкая теплопроводность, высокие адгезионные свойства и неоднородность материала заготовки.

Как показывает опыт, наиболее эффективны для лезвийной обработки углепластиков алмазные инструменты.

В этом сегменте рынка сейчас сконцентрированы усилия всех известных зарубежных производителей сверхтвердых материалов. Российские разработчики, используя значительные достижения советской школы синтеза сверхтвердых материалов, имеют возможность не допустить отставания от мировых лидеров в этом направлении.

Например, специалистами ОАО ЦНИТИ (Москва) еще в 80-90-е годы ХХ в. был разработан специальный алмазный материал АСПК-5, использование которого для обработки углепластика марки П-5-12 обеспечило повышение скорости резания в 4 раза при одновременном увеличении стойкости инструмента в 12 раз (в сравнении с твердым сплавом ВК3М). В настоящее время на этой же технологической базе готовится выпуск специальных ультрадисперсных алмазных компактов АСПК-51 для использования в инструментах точной лезвийной обработки углепластиков.

Основным направлением получения ультрадисперсных алмазных компактов АСПК-51 выбран их синтез путем фазового перехода в алмазоподобную форму объемных заготовок графита [1] при давлении не менее 7.0 ГПа. Сверхтвердые компакты, синтезированные таким образом, имеют микроструктуру, сходную с природными алмазами карбонадо, отличительной особенностью которой является взаимное прорастание алмазных зерен, обеспечивающее компакту высокую прочность.

Для полного фазового перехода графит-алмаз использованы специальные активаторы процесса (сплавы никеля

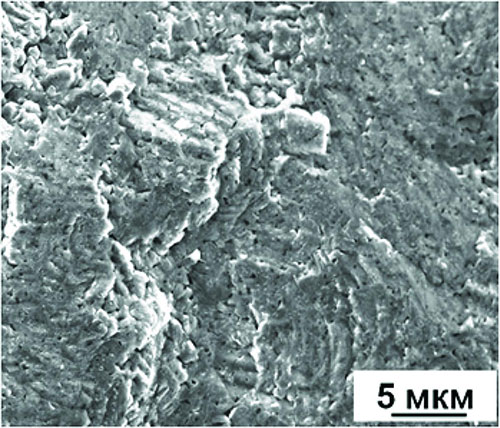

с хромом). При правильном выборе исходных компонентов и термобарических параметров синтеза компакты имеют эффективные размеры зерен меньше 1 мкм с объемным содержанием неалмазных фаз до 5% (рис. 1).

Рис. 1. Скол АСПК-51, полученного из пиролитического графита (растровый микроскоп JEOL JSM-6390LV)

Дополнительные преимущества этому материалу обеспечивает возможность синтеза образцов заданной формы [2] под конкретный инструмент, благодаря чему снижаются затраты на механическую обработку компакта.

Таким образом, имеющийся отечественный технологический задел позволил быстро и эффективно создать новое направление синтеза алмазных компактов с ультрамелким зерном, с помощью которых могут успешно решаться разнообразные задачи прецизионной обработки углепластиков.

В.П. Филоненко

Институт физики высоких давлений (ИФВД) РАН

142190, г.Москва, г.Троицк, Калужское шоссе, стр. 14

hpp@hppi.troitsk.ru

С.Н. Малышев

Предприятие «Микротехника»

303032, Мценск, Орловская обл., Автомагистраль, 4

info@microtechnika.ru

Литература

- В.П. Филоненко, И.П. Зибров, А.А. Антанович, Н.Ф. Боровиков, С.Н. Малышев. Сверхтвердые композиты с ультрамелким зерном. Перспективные материалы. 2012, №3, 1-11.

- Н.С. Каличкина, В.А. Боровикова, Н.А. Бенделиани. Способ получения поликристаллических алмазов заданной формы. - Патент РФ № 2060933. 1994.

Институт физики высоких давлений (ИФВД) РАН был создан академиком Л.Ф.Верещагиным в 1958 году, получил международное признание в результате успешного синтеза алмаза и кубического нитрида бора. Оригинальная аппаратура и технологии, разработанные в ИФВД, послужили основой для создания алмазной промышленности в СССР. Недавнее открытие в ИФВД сверхпроводящего алмаза привело к развитию нового направления в физике полупроводников и еще раз подтвердило высокую репутацию Института.

ООО Предприятие «Микротехника» создано в 1992 году. Предприятием, в сотрудничестве с ведущими академическими и технологическими институтами страны освоен промышленный выпуск ультрадисперсных сверхтвердых материалов на основе плотного нитрида бора и алмаза, лезвийных инструментов на их основе, в том числе для сверхпрецизионной обработки.

<"