Введение

К деталям транспортного машиностроения предъявляются высокие требования по эксплуатационному ресурсу, снижению веса и утонению стенок. Детали подвергаются большим контактным нагрузкам, механическому и циклическому воздействию. Традиционно для обеспечения их работоспособности применяются технологии ТВЧ, химикотермическая обработка покрытия. Однако современные требования к эксплуатационной надежности и технологичности операций изготовления, снижение затрат на изготовление деталей и их упрочнение диктуют необходимость применения новых технологий.

Одна из них – лазерное упрочнение с получением в поверхностном слое необходимых структур при неизменности свойств основного материала. Преимуществами лазерного метода является возможность регламентирования толщины и свойств упроченного слоя, минимальные поводки, возможность обработки тонкостенных и труднодоступных участков, поэтому подобные слои могут быть получены практически на готовых деталях. До недавнего времени внедрение лазерного упрочнения тормозилось изза отсутствия надежной лазерной техники, сейчас – изза нерешенности целого ряда вопросов. Например, какой должна быть глубина упрочнения поверхностей трения для достижения необходимой работоспособности деталей? Какая должна быть глубина упрочнения, чтобы не было охрупчивания рабочей стенки? Какова должна быть структура зоны упрочнения, чтобы на поверхности появился однородный упрочненный слой с предсказуемыми свойствами не только трибологическими, но и выдерживающими высокие контактные и циклические нагрузки?

Решению этих вопросов и посвящена данная работа. Целью ее является регламентация не только режимов, но и толщины упрочненного слоя в зависимости от нагрузки на трущиеся пары трения, от механических нагрузок на рабочую стенку детали.

Методика и материалы исследования

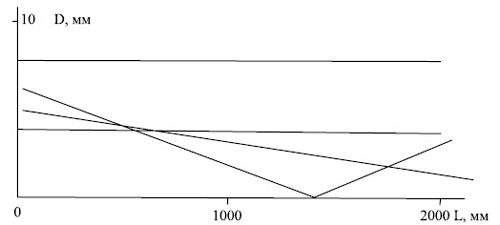

Для получения поверхностных мелкодисперсных слоев использовали лазеры МТЛ2,5, Комета2, ЛТ12, волоконный лазер ЛС2. Фокусирование на мишени для газовых лазеров производилось с помощью медных зеркал и линзы из селенида цинка, для волоконного лазера производилось с помощью вариооптической головки VF002, позволяющей регулировать оптическую систему за счет изменения взаимных расстояний оптических элементов [1]. На рис. 1 представлено изменение пятна луча лазера в зависимости от расстояния до мишени. Видно, что, меняя расстояния с помощью вариоголовки, можно добиться большой глубины фокуса, становится возможным обработка внутренних поверхностей деталей на глубине до 450 мм... Новая головка существенно расширяет возможности и применение лазерного упрочнения.

Рис. 1 Изменение пятна лазера в зависимости от расстояния до мишени для лазера ЛС-2 с вариоголовкой. Возможны варианты упрочнения пучком различного диаметра луча лазера.

В качестве материала основы использовали углеродистые, низколегированные, хромистые стали.

Исследование металлографии производилось на приборе Неофот 21, при увеличении 1000х, электронной микроскопии при увеличении х300010000. Ренгеноструктурный анализ проводился на установке ДРОН3. Механические свойства испытывались на растяжение, изгиб. Исследования антифрикционных свойств осуществлялись на стендах и в производственных условиях при различных условиях работы в сравнении со штатными.

Результаты и обсуждения

Часто при замене ТВЧ на лазерное упрочнение сталкиваемся с требованиями чертежа, позволяющими упрочнять на толщину 3...8 мм. Насколько они объективны? Дело в том, что для многих деталей, подвергаемых упрочнению, его глубина не регламентируется условиями работы деталей, их механическими нагрузками, характером трения. Она продиктована самой возможностью провести упрочнение на данную глубину. Токами высокой частоты невозможно получить упрочненный слой 1 мм или менее. Поэтому встает первоочередной вопрос, какую глубину упрочнения необходимо реализовать для получения высоких триботехнических свойств.

Для определения необходимой глубины лазерного упрочнения рассмотрена и создана своя модель трения [2], которая позволяет определить напряжения в поверхностном слое, которые в свою очередь влияют на работоспособность пар трения с поверхностным модифицированием.

Напряженное состояние – важный фактор, определяющий работоспособность материала, и поэтому целесообразна расчетная оценка напряжений в приповерхностных слоях, определение глубины залегания высоких контактных напряжений и их сопоставление с экспериментальными данными по работоспособности пар трения.

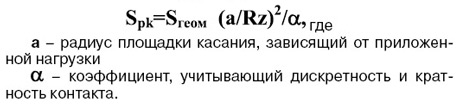

За основу модели был принят принцип Белидора при условии и в отличие от него, поверхности касания прилегают друг к другу лишь в точках касания. Касание предлагаемой модели считается как моментальное дискретное, но непрерывно заполняющее весь промежуток времени, т.е. нет момента времени, при котором хотя бы одна сфера на одной поверхности не соответствует сфере на другой. Обе соприкасающиеся поверхности контакта представлены в виде совокупности полусфер. При этом все сферы равновеликие и имеют радиус, соответствующий шероховатости Rz. Площадь реального контакта двух таких поверхностей можно определить как соотношение геометрической площади контактирующих поверхностей к площади всех радиусов упруго пластического касания двух сфер:

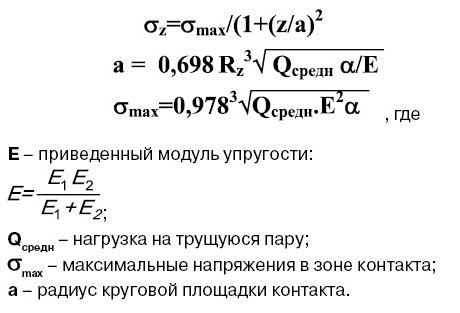

Расчет напряжений производился с использованием теории Герца для стационарного нагружения. При этом определяется степенная зависимость напряжений от z и линейная зависимость радиуса упругого контакта от Rz, а также линейная зависимость изменения координаты Zc (соответствует максимальной интенсивности напряжений) от Rz при касании поверхностей. Выполненный анализ показал, что вдоль оси Z, направленной вглубь тела, напряжения будут зависеть от z как степенная функция:

Как видно из формулы, глубина наряженного состояния вблизи контакта зависит от нагрузок шероховатости поверхности трения. Сопоставляя напряжения и глубину их залегания с распределением микротвердости данного упрочнения, можно определить, будут ли при данной нагрузке работать пары трения. Если область высоких контактных нагрузок попадает в область снижения микротвердости, то пары работать не будут, если область контактных нагрузок полностью и с запасом перекрыта упрочненным слоем, то такие пары будут работоспособны. Проверка многих упрочненных пар трения показала жизненность данного подхода для определения их работоспособности не только с лазерным упрочнением, но и с химикотермической обработкой, покрытиями и т. д. Подобную модель можно использовать только для однородных пар трения, где пластическое деформирование отсутствует.

Как показали расчеты, подтвержденные практикой, глубина залегания невысока и не превышает 1 мм для очень многих случаев реальных поверхностей и условий трения деталей машиностроения.

Но глубина упрочнения деталей ограничена не только снизу. Важно, чтобы упрочнение не привело к охрупчиванию всей детали в целом. Такая оценка тоже существует [3, 4]. Для большинства сталей соотношение глубины упрочнения к толщине рабочей стенки не должно превышать 0,3. Иначе потеря деформационной способности может обернуться хрупким разрушением всей детали при нагрузке ее высокими механическими напряжениями.

Способность выдерживать высокие циклические нагрузки предъявляет к структуре поверхностного слоя особые требования. Структура должна обладать однородностью. В противном случае в зонах с пониженной твердостью и при увеличенном содержании остаточного аустенита в результате термических напряжений могут образовываться зоны с растягивающими напряжениями, что приводит к снижению, как показали исследования, предела выносливости на 80 МПа. Получение таких структур возможно только при выравнивании в аустенитном состоянии химического состава упрочненного слоя за счет термодиффузионных процессов, растворения карбидов металлов в аустенитном состоянии [5]. В противном случае поверхностный слой будет изобиловать как колебанием содержания углерода по телу зерна, так и колебанием микротвердости поверхностного слоя, что также негативно сказывается на усталостных характеристиках материала с лазерным упрочнением.

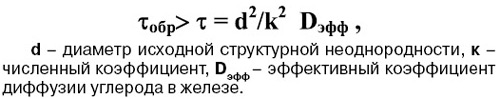

Исследование комплекса таких параметров, как химический состав, исходная структура и размер зерна в зависимости от кинетики неизотермических диффузионных процессов лазерного воздействия без оплавления позволило определить условия получения поверхностного слоя с высокой твердостью и гомогенизированной структурой заданной глубины.

Проведенные исследования показали, что для получения однородной мартенситной структуры поверхностного слоя время модифицирования может быть определено по соотношению:

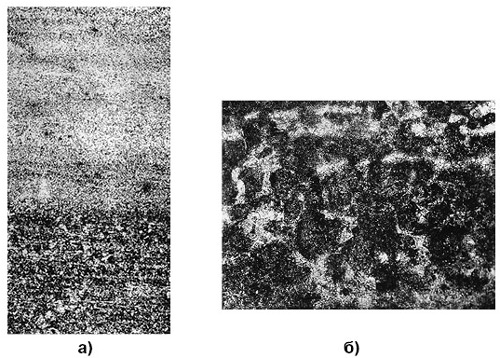

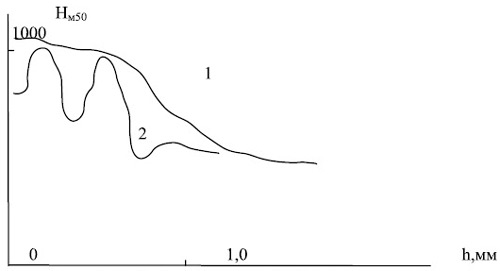

На рис. 2 приведена микроструктура поверхностного слоя стали 40Х после лазерного упрочнения на различных режимах. Видна существенная разница и в структуре, и в твердости поверхностного слоя рис. 3.

Рис. 2 Микроструктура стали 40х, обработанная с учетом диффузионного выравнивания (а) и без последнего (б)

Рис. 3 Распределение микротвердости поверхностного слоя для выровненного (1) и не выровненного (2) по химическому составу упрочненного лазером поверхностного слоя

Для упрочнения без оплавления поверхности необходимо получить пологое распределение плотности мощности в пятне. Как уже сообщалось [1], для волоконных лазеров такое распределение можно получить за счет применения специальных линз. Последние исследования показали, что при длительной работе оптическая сила элементов может увеличиваться в связи с термонагревом линз, что может ухудшить распределение плотности мощности излучения. Поэтому особое внимание стоит обращать на качество применяемых оптических элементов и проверять их перед обработкой на стабильность характеристик.

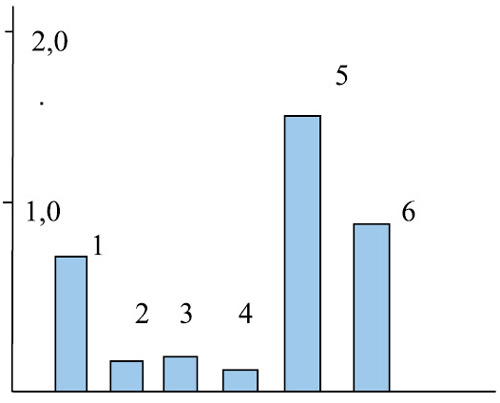

Для многомодового излучателя СО2 — лазера МТЛ2 проблем с распределением меньше, но, к сожалению, возникает много других чисто эксплуатационных проблем. Сравнивая различные типы лазеров, с которыми приходилось иметь дело при лазерной закалке, можно поделиться опытом по достижению максимальной глубины упрочненнного слоя при мощности излучения до 2 кВт. Этот опыт сведен в диаграмме на рис. 4. Из нее видно, что газовые лазеры с поперечной или продольной накачкой не могут достичь значений более 700 мкм. В отличие от диффузионного лазера МТЛ2, глубина упрочнения которого достигает 1,3 мм на мощности 1,6 кВт. На этом фоне применение волоконных лазеров выглядит достойно, но только после обработки излучения в вариоголовке, снабженной аберацилонной линзой, которая снижает степень неоднородности распределения лазерного излучения в несколько раз до уровня, приемлемого для поверхностной обработки деталей.

Рис. 4 Максимальные глубины лазерного термического упрочнения, достигнутые с использованием различных типов лазеров. 1 — Комета-2, 2 — ЛТ 1-2, 3 — ЛТ 1-3, 4 — Лантан-3, 5 — лазер МТЛ-2, 6 — волоконный лазер ЛС-2 с вариосистемой VF-002 и специальной линзой для упрочнения

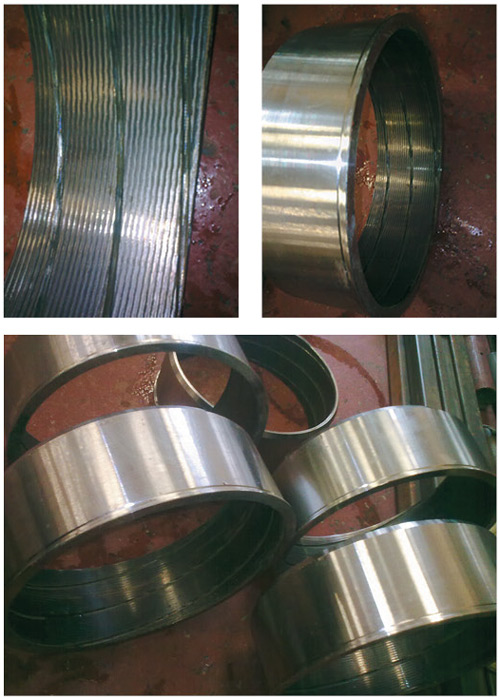

В результате проведенных стендовых испытаний были выбраны режимы обработки втулок трактора Кировец (рис 5). Упрочнение с помощью ТВЧ технологии приводило к браку изза поводок. На рисунке виден процесс лазерного упрочнения на волоконном лазере ЛС2 экспериментальных втулок ходовой части трактора. Поводки практически отсутствуют, твердость поверхности 64HRC.

Рис. 5 Детали Петербургского тракторного завода, упрочненные с помощью волоконного лазера ЛС-2

Таким образом, для разработки технологии лазерного упрочнения деталей необходимо определить в каждом конкретном случае глубину упрочнения, продиктованную условиями трения и механическими нагрузками, которым подвержена деталь, а технология лазерного термического упрочнения должна приводить к получению однородной структуры и высокой твердости поверхностного слоя при полном отсутствии оплавления.

А.И. Скрипченко

В.О. Попов, С.Ю. Кондратьев

СанктПетербургский филиал

НПФ «Электроресурс»

Тел. (812) 4998011, 9870062

Email: aislaser@gmail.com

Email: popov_vo_spb_ru@mail.ru

Литература:

- А.И. Скрипченко, В.О. Попов, В.М. Попков, Д.Э. Сайфулин, Е.В. Скрадоль, А.И. Утехин. Волоконные лазеры в производстве медицинских инструментов и имплантатов. РИТМ №2’2011, стр. 3235.

- В.О. Попов, А.А. Живушкин, И.П. Попова. Модель и напряженное состояние приповерхностного слоя при трении. Вопросы материаловедения 2001, №2 (26), стр. 174177.

- С.Ю. Кондратьев, В.И. Горынин, В.О. Попов. Оценка максимально допустимой глубины упрочненного слоя при лазерной обработке. Технология машиностроения 2010, №10, стр. 3538.

- А.И. Скрипченко, В.О. Попов, С.Ю. Кондратьев, А.Е. Вайнерман, Д.Н. Плавский. Лазерное упрочнение деталей бурового оборудования и инструмента. РИТМ №9’2010, стр. 2629.

- В.И. Горынин, В.О. Попов. Влияние неизотермических диффузионных процессов на свойства и структуру при лазерном упрочнении без оплавления поверхности. Вопросы материаловедения 2008, №6, стр. 1216.

__________________________________________________________

Статья написана в рамках Комплексной программы исследовательских работ по технологии обработки волоконными лазерами.

ПРИГЛАШЕНИЕ

Участники Комплексной программы приглашают все заинтересованные организации к присоединению к Программе в статусе «ассоциированных участников».

Ассоциированные участники регистрируются после заполнения Заявления на сайте www.elres.ru/fiberlasertr и подтверждения членства на очередном заседании Коордионационного совета. Список Ассоциированных участников публикуется на сайте Программы.

Ассоциированные участники имеют право:

Получать регулярные информационные рассылки о деятельности в рамках Программы, включая результаты научнотехнологических исследований.

Участвовать с совещательным голосом в заседаниях Коордионационного совета и иных рабочих совещаниях, формируемых в рамках программы.

Подавать свои предложения об участии в исследовательских программах, в том числе и предложения по финансированию работ, представляющих для них коммерческий или научный интерес.

<"