Лазерное упрочнение муфтовых концов труб является эффективным способом увеличения их долговечности и работоспособности. [1,2]

Данная работа посвящена разработке режимов и особенностям лазерного упрочнения тонкостенных деталей и труб из углеродистых и низколегированных сталей различного назначения: буровых, труб геологазведывательных комплексов ССК, насосно-компрессорных. Ее цель — повышение работоспособности резьбовых соединений труб.

Основные требования к упрочненному слою могут быть сформулированы следующим образом: слой должен быть сплошным, беспористым, однородным по толщине по всему объему профилю резьбы, без трещин. Толщина упрочненного слоя должна быть от 30 до 250 мкм, микротвердость составлять более 650 HV. Проведение лазерного упрочнения не должно искажать профиль резьбы и выводить его за предельно допустимые значения, определенные нормативной документацией. Производительность процесса лазерного термоупрочнения резьбы на НКТ должна быть сопоставима с производительностью трубонарезных линий цеха

МЕТОДИКА

Лазер — волоконный лазер ЛС-5. Исследование глубины упрочненного слоя проводилось на шлифах, вырезанных в поперечной плоскости. Исследование металлографии проводились при увеличении 100 и 400. Микротвердость упрочненного слоя определялась на микротвердомере ПМТ-3 при нагрузке 50 и 100 г, травление осуществлялось в 5% азотной кислоте. Основной материал поставленных образцов — стали марок 38ХНМ, 32 Г, 32 ГСФ, 40Х.

Выбор оптимальных режимов лазерного упрочнения углеродистых и низколегированных сталей

Разработка режимов лазерного упрочнения состоит в определении диапазонов основных технологических параметров — диаметра луча, скорости обработки, мощности излучения. Первоначально режимы отрабатывались на плоских образцах. Определялись зависимости глубины упрочнения и микротвердости поверхностного слоя от параметров обработки. Исследовалось распределение микротвердости по глубине и твердость поверхностного слоя, состояние поверхности до и после обработки, а также проводились металлографические исследования. Результаты замеров глубины упрочненных образцов из стали 32 Г и 32 ГСФ от скорости обработки представлены на рис. 1.

а) б)

Рис. 1. Изменение глубины упрочнения от скорости обработки при диаметре луча 4 мм и мощности излучения 1500 Вт для стали А-32 Г и Б-32 ГСФ.

Из рис. 1 видно, что, изменяя скорость обработки, можно получать необходимую глубину упрочнения. Несколько большие значения глубины упрочнения для стали 32 Г связаны с различной прокаливаемостью этих сталей в условиях лазерного скоростного нагрева. Однако, при больших скоростях обработки глубина упрочнения стали 32 ГСФ выше, чем стали 32 Г, что вероятно связано с деформационными процессами упрочнения.

На рис. 2 представлена зависимость глубины упрочнения от мощности излучения, при диаметре светового пятна в рабочей плоскости 2 мм (в дальнейшем диаметре луча).

Рис. 2. Зависимость глубины упрочнения для стали 32 ГСФ от мощности излучения на скорости обработки 300 мм/с, диаметре луча 2 мм.

Из рис. 2 видно, что для достижения условий лазерной закалки при данном диаметре обработки необходима некоторая предельная мощность излучения. После ее достижения глубина упрочнения при данной скорости изменяется незначительно, а лишняя энергия может довести поверхностный слой до оплавления, что недопустимо при упрочнении резьбовых поверхностей.

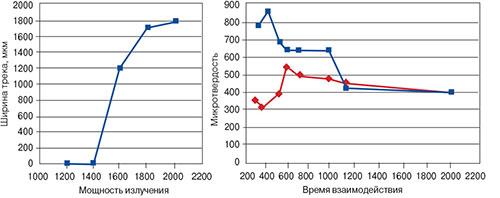

Рис. 3. Зависимость ширины Рис. 4. Зависимость максимальной твердости

трека от мощности излучения в поверхностном слое на стали

при скорости 300 мм/с, 32 Г и 32 ГСФ от времени взаимодействия.

диаметре луча 2,0 мм.

На рис. 3 представлена зависимость ширины трека от мощности излучения, из которой видно, что ширина зоны термоупрочнения (в дальнейшем ширина трека) зависит от мощности излучения. Чем больше мощность излучения, тем шире зона обработки.

На основании представленных данных была построена зависимость (рис. 4) максимальной твердости в слое от скорости обработки.

Видно, что с увеличением скорости микротвердость поверхностного слоя увеличивается. Это связано с большим объемом мартенситного превращения, проходящего в поверхностном слое, чем при меньших скоростях обработки, большей кинетической энергией мартенситного превращения.

Сравнивая зависимости для стали 32 Г и 32 ГСФ, можно сделать вывод о наличии области более низких значений твердости при минимальных временах обработки для стали 32 ГСФ, чем для стали 32 Г. Это объясняется наличием у последней труднорастворимых в аустените карбидов. При малых временах обработки растворение карбидов не происходит, что снижает уровень достигаемой твердости, в отличие от стали 32 Г.

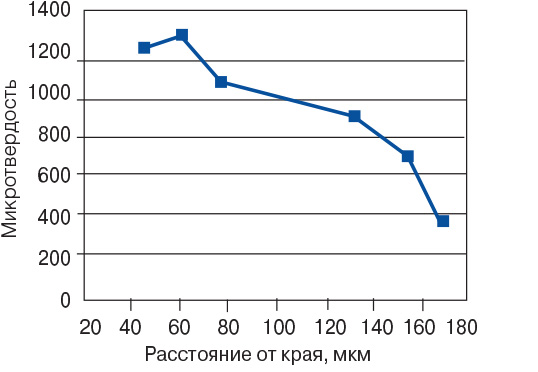

При увеличении скорости до 300 мм/с увеличивается также и твердость, примыкающая к зоне структурных изменений, что связано с деформационным циклом упрочнения поверхностного слоя. На рис. 5 представлено распределение микротвердости, полученное при скорости обработки 300 мм/с, мощности 2 кВт, диаметре луча 2 мм.

Рис. 5. Распределение микротвердости по сечению зоны упрочнения для стали 32 Г при скорости 300 мм/с мощности 2 кВт, диаметре луча 2 мм.

Упрочнение поверхностного слоя захватывает не только зону структурных изменений, но и присутствует в зоне близлежащей к упрочненному слою до уровня 400–600 ед Hm50. Глубина деформационного упрочнения, фиксируемого только на скоростных режимах, достигает 10–150 мкм (рис. 6).

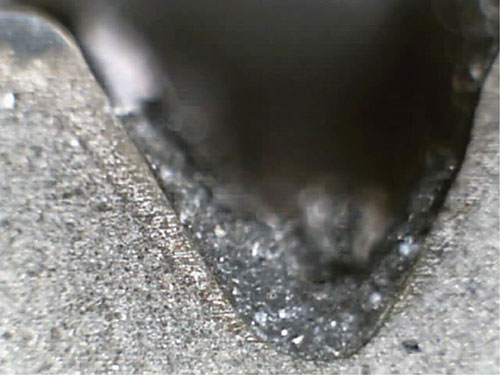

Рис. 6. Микроструктура упрочненной резьбовой поверхности на стали 40Х с отпечатками, оставленными при измерении микротвердости.

ВЫБОР СХЕМЫ ОБРАБОТКИ РЕЗЬБОВОЙ ПОВЕРХНОСТИ

Обработка поверхности резьбового соединения лазерным излучением может осуществляться различными способами. На рис. 7 а, б, в представлены схемы упрочнения резьбовой поверхности. Выбор производился по ряду соображений:

1. Сохранение механических свойств резьбового соединения, отсутствие охрупчивания резьбы;

2. Отсутствие упрочнения основания резьбового соединения;

3. Минимальный нагрев вершины резьбового соединения.

Рис. 7 а, б, в. Используемые схемы обработки резьбовых поверхностей.

В процессе работы все три схемы были реализованы. Наиболее перспективным оказался первый и второй способ обработки.

При различном расположении лазерного излучения и резьбового соединения обработка производится под углом к поверхности. Поэтому необходимо снять угловые зависимости глубины и ширины зоны лазерного воздействия.

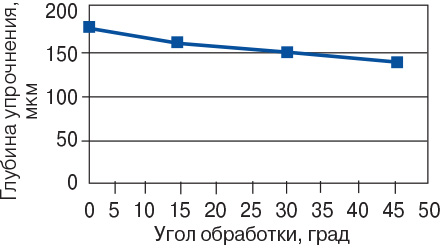

Рис. 8. Зависимость глубины упрочнения от угла обработки для стали 32 Г без чернения.

На рис. 8 представлены угловые зависимости глубины упрочнения для стали 32 Г.

Для увеличения поглощательной способности материалов часто применяют чернение поверхности, это позволяет производить лазерное упрочнение более экономично. Глубина упрочнения увеличивается на 50%.

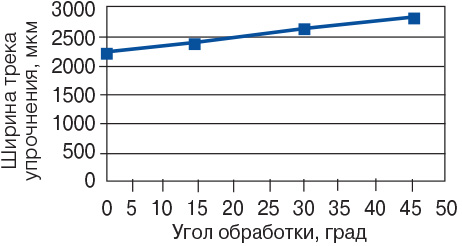

Проведение упрочнения под углом изменило и ширину трека при лазерном термоупрочнении. На рис. 9 представлено изменение ширины трека от угла обработки для нечерненых образцов из сталей 32 Г и 32 ГСФ.

Рис. 9. Изменение ширины трека с изменением угла обработки для стали 32 Г с чернением.

Как видно из приведенных графиков, глубина упрочнения вплоть до угла 45° уменьшает глубину упрочнения примерно на 25–30%, а ширина упрочненного трека увеличивается на 15–25%. Зона упрочнения под углом приведена на рис. 10.

Рис. 10. Вид зоны упрочнения, полученный на стали 32 ГСФ под углом 30°.

Из рисунка видна неравномерность глубины упрочнения. Распределение микротвердости при лазерном упрочнении под углом 40° поверхности резьбы на стали 32 ГСФ приведено на рис. 11.

Рис. 11. Распределение микротвердости по сечению упрочненной зоны при упрочнении под углом 40°, при мощности излучения 2 кВт, скорости обработки 250 мм/с.

Выполнив всю подготовительную работу, можно было приступать к разработке режимов лазерного упрочнения резьбовых поверхностей.

Следует отметить, что режимы, отработанные на плоских образцах, не подходили для режимов упрочнения резьбовых поверхностей, что связано с уменьшением сечения теплоотвода, поэтому первые опыты по упрочнению резьбовой поверхности привели к оплавлению профиля резьбовой поверхности. Режимы обработки были откорректированы в сторону уменьшения мощности и повышения скорости обработки. Так скорость обработки при упрочнении была повышена в 1,5 раза.

Рис. 12. Зона упрочнения на резьбе стали 32 ГСФ, полученной на режиме 2 кВт, скорость 200 мм/с, диаметр луча 4 мм.

Стендовые исследования работоспособности резьбовых поверхностей с лазерным упрочнением позволили увеличить работоспособность при свинчивании и развинчивании резьб с 10–15 циклов до, как минимум, 60–70, дальнейшие испытания не проводились, т. к. этот запас работоспособности устраивает производственников. На рис. 13 показаны трубы с лазерным упрочнением, готовые к отправке.

Рис. 13. Трубы после лазерного упрочнения из стали 38ХМН, готовые к отправке.

В настоящее время начался серийный выпуск труб с лазерным упрочнением из стали 38ХМН для геологоразведки и добывающих организаций. Дорабатывается технологическая возможность упрочнять внутренние поверхности муфтовых концов, что увеличит срок службы на трение резьбовых элементов, не менее чем в 1,5 раза по сравнению с односторонним упрочнением резьбового конца.

ВЫВОДЫ

Исследовательские работы по выбору режима упрочнения сталей 32 Г и 32 ГСФ показали, что для каждой стали требуется кропотливый подбор режимов упрочнения и параметров ее проведения. Определено влияние режимов обработки на глубину и твердость поверхностных слоев для ряда марок сталей. Предложена схема упрочнения резьбовой поверхности под углом 35–40°. Определено влияние угла на глубину и ширину обработки: глубина уменьшается на 25–30%, а ширина трека увеличивается на 15–25%. Показано, что чернение увеличивает производительность до 50%.

В. О. Попов

ООО "Лазертерм", lazerterm@mail.ru

С. Ю. Кондратьев

Санкт-Петербургский государственный

политехнический университет

<"