Введение

Проектирование производств — это поэтапный процесс, включающий прогноз программы производства на несколько лет, определение состава и количества оборудования на основе нормирования операций и оптимизации партий запуска деталей, выбор технологии и оборудования из условий минимальной себестоимости производства.

Предлагаемая методика проектирования производства, основанная на опыте Группы компаний «Вебер Комеханикс», обеспечивает минимально возможную себестоимость нового или модернизированного производства, снижение издержек незавершенного производства и приемлемый срок окупаемости затрат на приобретение технологического оснащения.

Основой успешного проекта производства является обоснованный выбор технологического оборудования и расчет его оптимального количества. Например, в условиях единичного и мелкосерийного производства деталей из листовых материалов (листовая штамповка) выполняется большое количество переналадок оборудования. Общее время переналадок на годовую программу деталей (подготовительно-заключительное время на годовую программу деталей) становится соизмеримым со станкоемкостью (основное и вспомогательное время изготовления годовой программы деталей) и определяет расчетное количество оборудования. Если изготавливать годовую программу каждой детали за одну наладку оборудования, то подготовительно-заключительное время уменьшится, однако при этом значительно возрастают затраты на хранение деталей (площадь складов, автоматизация учета производственных заделов, транспортирование партий деталей от склада на другие операции технологического процесса и т. д.).

Когда назначены наиболее технологичные способы изготовления деталей, но количества оборудования недостаточно для работы в одну смену, вводят вторую и третью смены. Это увеличивает затраты на оплату труда рабочих, электроэнергию и др. С другой стороны, избыточное количество оборудования увеличивает себестоимость производства. В обоих случаях издержки выше, чем объективно необходимые. Поэтому при проектировании производства важно выполнить следующее:

- Определить перспективную программу производства деталей;

- Рассчитать подготовительно-заключительное время и технологическую станкоемкость;

- Рассчитать оптимальное количество оборудования и коэффициенты его загрузки.

Прогнозирование производственной программы

Прогноз или прогнозирование — это расчет неизвестных показателей перспективной производственной программы по заданным показателям на основании модели. Исходя из статистических, вероятностных и эмпирических принципов, прогнозирование с вероятностью 100% невозможно. Точность прогноза обусловлена истинными (верифицированными) значениями производственной программы за прошлый период, ее не верифицированными плановыми значениями на текущий год, направлением тренда производственной программы каждой детали и методиками прогнозирования.

Для статистического прогнозирования производственной программы может быть использован Microsoft Excel, который содержит следующие методы: «Прогнозирование линейной зависимостью», «Прогнозирование экспоненциальной зависимостью» и «Предсказание».

ГК «Вебер Комеханикс» для решения задач прогнозирования разработан метод аппроксимации данных дробно-степенным рядом на основе комбинированных генетических алгоритмов [1] при минимизации степенной функции.

Погрешность прогнозирования рассчитывается по формуле:

? = (Прасчет — Пфакт) / Пфакт ,

где Прасчет и Пфакт — рассчитанные и фактические значения производственной программы за прошлые годы или плановые значения на текущий год.

Аргументами модели статистического прогнозирования (Хi, j) принята производственная программа каждой из n деталей (i = 0, …, n) за m прошедших лет (j = 0, …, m). Исследуемый отклик модели (УТ) — проект производственной программы на текущий год УТ = У (Хi, j). В качестве целевой функции принята разность фактического и расчетного значений производственной программы УТрасчет — УТфакт > min.

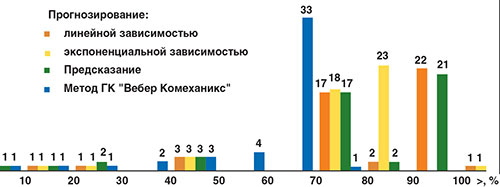

Результаты расчета погрешности методов статистического прогнозирования показывают (рис. 1), что минимальная погрешность прогнозирования получена методом, разработанным ГК «Вебер Комеханикс»: погрешность прогноза производственной программы 45 из 46 рассмотренных деталей не превышает 70%. Погрешность прогноза меньше 70% методом прогнозирования линейной и экспоненциальной зависимостями получена для 5 из 46 деталей, предсказанием — для 7 из 46 деталей.

Рис. 1. Распределение погрешности прогнозирования производственной программы 46 деталей одного изделия, полученной различными методами.

Методики проектирования производства и нормирования операций

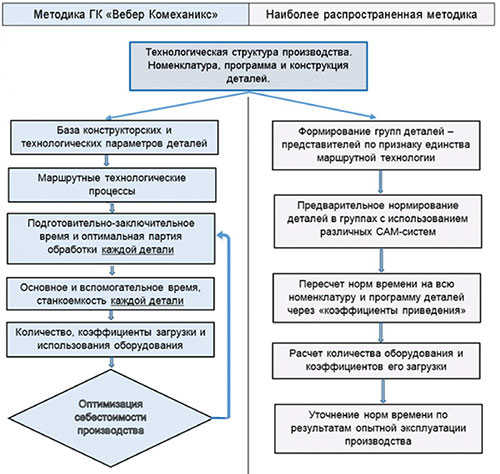

Наиболее распространенная методика проектирования производства (рис. 2) основана на формировании из всей номенклатуры деталей отдельных групп деталей-представителей, для которых выполняется предварительное нормирование. Затем, через коэффициенты приведения проводится пересчет норм времени на всю номенклатуру и программу деталей и выполняется расчет количества оборудования. В дальнейшем, на этапе опытной эксплуатации спроектированного производства результаты нормирования могут уточняться.

Рис. 2. Методика проектирования производств ГК «Вебер Комеханикс» и наиболее распространенная методика, используемая большинством инжиниринговых компаний.

Основное отличие методики проектирования производств, используемой ГК «Вебер Комеханикс», заключается в том, что расчет основного, вспомогательного и подготовительно-заключительного времени выполняется для всех деталей заданной номенклатуры. Для этого формируют специальную Базу конструкторских и технологических параметров деталей. Используя разработанные компанией методики [2], для каждой детали рассчитывают подготовительно-заключительное, основное и вспомогательное время выполнения технологических операций.

Высокая точность нормирования и оценка себестоимости производства обеспечивают выбор наиболее рационального способа изготовления деталей и расчет оптимального количества оборудования.

Расчет количества оборудования и коэффициентов его загрузки

По каждой модели оборудования рассчитываются показатели, характеризующие эффективность использования оборудования в сложившихся производственных условиях:

Годовая общая станкоемкость, станко-часы

T = ?(toi + tвi) Пi + kп tп

Годовая технологическая (расчетная) станкоемкость, станко-часы

Tтехн = ? (toi + tвi) Пi

Количество оборудования (детальный расчет)

Ст = T / Фоб

Коэффициент переналадки оборудования в рабочие смены

Kп = ( kп tп) / (СФоб)

Коэффициент загрузки оборудования

Кз = Ттехн / (СФоб)

Коэффициент использования оборудования

Ки = Т / (СФоб)

Обозначения: to — основное время, tв — вспомогательное время и tп — время переналадки оборудования, час; n — номенклатура; Пi — годовая программа производства каждой детали из закрепленной за оборудованием номенклатуры; kп — количество переналадок на годовую программу деталей; Фоб — эффективный годовой фонд времени единицы оборудования при принятой сменности работы; С — принятое количество оборудования (количество оборудования, полученное из детального расчета Ст и округленное до ближайшего большего целого значения).

При расчете количества оборудования необходимо различать годовую общую и годовую расчетную станкоемкость чтобы исключить ситуацию, когда рассчитанное на основе годовой общей станкоемкости количество оборудования превышает оптимально необходимое и приводит к завышенным инвестициям. Порядок расчета должен быть следующий:

• рассчитать количество оборудования с использованием годовой расчетной станкоемкости, т. е. без учета подготовительно-заключительного времени, затрачиваемого на изготовление годовой программы деталей (как правило, в результате расчета получается дробное число);

• округлить расчетное количество оборудования, до ближайшего большего значения;

• используя годовую общую станкоемкость, учитывающую подготовительно-заключительное время, рассчитать коэффициент использования оборудования;

• если коэффициент использования оборудования больше 0,85 — увеличить количество оборудования, в противном случае принять расчетное количество оборудования.

Количество переналадок оборудования, выполняемое для изготовления годовой программы деталей определяет расчетное количество оборудования и коэффициенты его загрузки (таблица 1). В условиях массового производства (10 переналадок в год) достаточно 4 прессов, тогда как в условиях мелкосерийного и единичного производства (3790 переналадок в год) для изготовления этой же программы деталей требуется 6 прессов.

Таблица 1.

Расчетное количество оборудования и коэффициенты его загрузки:

Т = 5850 станко-час, tп = 0,8 часа

Коэффициент переналадки прессов

в рабочие смены, Кп (%)

Проект цеха листовой штамповки

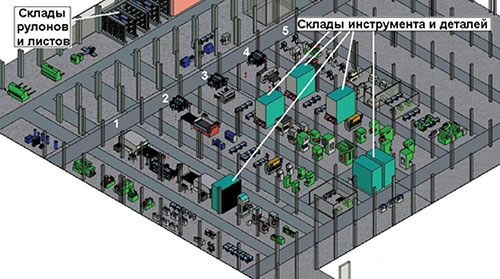

Пример проекта цеха для изготовления деталей из листа, в котором реализованы процессы единичного, мелкосерийного и массового производства (рис. 3), содержит пять технологических пролетов. Материал, из которого изготавливаются детали, поставляется в рулонах ленты и листах стандартных размеров и помещается на хранение на автоматизированный склад.

Рис. 3. Эскизная планировка цеха изготовления деталей единичного, мелкосерийного и массового производства из листа.

В пролетах № 1 и № 2 изготовление заготовок из листа выполняется на машинах для лазерной резки, в пролете № 3 — на гильотинных ножницах, в пролете № 4 — на координатно-револьверном прессе. Заготовки, которые требуют дальнейшей обработки, подаются на прессы для свободной гибки листа, кривошипные прессы, гидравлические прессы (вытяжка, формовка), механическую обработку (сверление отверстий, нарезание резьбы, фрезерование пазов и т. п.), очистку от заусенцев. Такое построение производственного процесса, когда в одном технологическом пролете сосредоточено оборудование, позволяющее изготовить деталь в практически законченном виде (остаются, при необходимости операции термообработки и нанесения покрытий), позволяет значительно сократить перемещения заготовок, уменьшает складские заделы и тем самым обеспечивает снижение незавершенного производства.

Размещение автоматизированных складов в пролетах по ходу технологического процесса позволяет оперативно найти и доставить к оборудованию штампы, металлорежущий инструмент, приспособления и другую оснастку. При необходимости на складах осуществляется межоперационное хранение деталей. Автоматизация процесса поиска на складе увеличивает гибкость производства.

Наряду с деталями, величина производственной программы которых требует построения технологических процессов, реализующих единичное и мелкосерийное производство, цехом могут изготавливаться детали массового производства, например пластины роторов и статоров электродвигателей, трансформаторов, наконечники, клеммы и т. д. Детали массового производства изготавливаются из ленты на прессах, установленных в пролете № 5. Прессы оснащены механизмами, подающими ленту на шаг штамповки, устройствами для размотки рулонов ленты и правки остаточной кривизны ленты.

Использованная в ряде проектов методика проектирования производств обеспечивает расчет оптимального количества машин для лазерной резки листа и координатно-револьверных прессов. Это оборудование позволяет производить обработку листа в состоянии поставки, с наиболее оптимальным раскроем, без разрезки на полосы и без использования штампов. В результате достигается минимально возможная себестоимость производства. Оперативный поиск нужного штампа, инструмента или заготовок на автоматизированных складах позволяет снизить размеры незавершенного производства и обеспечивает приемлемый срок окупаемости затрат на приобретение технологического оснащения.

А. Х. Тлибеков

главный инженер проектов, ООО «Вебер Инжиниринг»

tlibekov@weber.ru , www.weber-engineering.ru

Литература

- Тлибеков А. Х. Моделирование времени обработки деталей из листа с использованием дробно-степенных рядов и генетического алгоритма.//Металлообработка. 2013 № 1. С. 27–32.

- Тлибеков А. Х. Выбор оборудования и расчет его количества для производства деталей из листа.//РИТМ (Ремонт. Инновации. Технологии. Модернизация)/февраль, 2014. С. 10–15.

"