История и тенденции

Компания Camozzi была основана в 1964 году тремя братьями – Аттилио, Джеромино и Луиджи Камоцци. На Севере Италии, в Lumezzane, у подножия Альп на одном станке они начали выпускать фитинги – устройства, от которых до сих пор напрямую зависит быстродействие, работоспособность и энергопотребление систем.

Станок, с которого началась история Camozzi

Сейчас концерн Camozzi состоит из 13 компаний, входящих в 5 структурных подразделений: автоматизация – Camozzi, станкостроение – Innse Berardi, Ingersoll, обрабатывающее оборудование – Campress, Plastibenaco, Marzoli, Camcasting Ing, тяжелое и энергетическое машиностроение – Energy, производство текстильного оборудования.

Концерн имеет 19 производственных площадок, 29 филиалов и центров послепродажного обслуживания, 53 эксклюзивных дистрибьютора по всему миру. Порядка 85% производимой продукции идет на экспорт и пользуется огромным спросом по всему миру. Об успешности компании свидетельствуют и такие цифры: в период кризиса оборот корпорации составил 270 млн. евро, а в 2010 году по предварительным подсчетам – 350 млн.евро.

Положение обязывает

Как рассказали на встрече с журналистами президент Camozzi Group Аттилио Камоцци и Генеральный директор Сamozzi SpA Марко Камоцци, особое внимание в компании уделяют инновациям, качеству и подготовке кадров. Для персонала и заинтересованных клиентов организуются постоянные профессиональные курсы, образовательные программы (есть научно-учебный центр Camozzi и в Москве). Разработка и производство каждого изделия ориентированы на последние достижения современной науки: лаборатории Camozzi по моделированию, испытаниям, тестированию продукции активно сотрудничают с международными университетами и исследовательскими центрами, в частности, Рейнско-Вестфальским техническим университетом Ахена, университетами Турина и Брешии.

Но главное достижение Camozzi – качество продукции. На предприятиях как в Италии, так и по всему миру оно достигается путем введения 100% выходного контроля. В соответствии с системой обеспечения качества ISO 9001 (по ней сертифицированы все производственные площадки Группы) весь процесс производства – от проектирования изделия, закупки материалов и комплектующих, изготовления продукции до упаковки, хранения и транспортировки – организован в Camozzi так, чтобы в максимальной степени исключить влияние субъективного фактора, являющегося основным источником брака. Только такой подход, по словам г-на Аттилио Камоцци, позволяет поднять эффективность производства и, следовательно, обеспечить доступные цены. Имея собственные опытно-конструкторские службы и опытно-экспериментальный участок, компания решает самые разнообразные задачи – от нестандартных ходов цилиндров и резьбы штоков до модулей для растяжки преформ, крафт-цилиндров, цилиндров с пониженным трением, цилиндров-дозаторов, позиционеров.

Станкостроение: Innse Berardi spa

Оказавшись на огромной площадке Innse Berardi SpA, забываешь о распространенном стереотипе – «Camozzi – это пневматика». На этом заводе конструируют и производят тяжелое металлорежущее оборудование – горизонтально-расточные, токарные, вертикально-фрезерные обрабатывающие центры, портальные обрабатывающие станки, агрегатные линии, специальное оборудование для обработки тяжелых крупногабаритных деталей, предназначенных для энергетики, судостроения, металлургии, железнодорожной техники, авиации и космоса. Среди заказчиков – Уралвагонзавод, Ижорские заводы, ОАО «Коломенский завод», Силовые машины, Airbus, Alstom, Boing, Fiat Avio, General Electric, Hyundai Rotem, Liebherr, Siemens Ag.

Вертикально-фрезерный станок Innse Berardi SpA с подвижным столом

В 2003-м году Camozzi Group приобрела компанию Ingersoll Ink., расположенную в городе Рокфорд, штат Иллинойс (США). Эта интеграция позволила существенно повысить технологический уровень станкостроительного подразделения Camozzi и усилить сервисную поддержку.

Обрабатывающая промышленность: Campress и Camcasting

Недалеко от Innse Berardi SpA среди виноградников расположился завод Campress, более 30 лет занимающийся горячей штамповкой латуни. К Camozzi Group он присоединился в 1980 году. Участники пресс-тура увидели весь цикл производства: первый шаг – получение заготовки из латуни, второй – очистка продукта и нанесение графитового связывающего покрытия, значительно упрощающего процесс дальнейшей обработки. Производственные мощности завода площадью в 10 000 кв. метров составляют около 80 миллионов заготовок в год.

Производственный цех Innse Berardi SpA

В арсенале завода – 17 прессов производства итальянских компаний PRABER DI PRANDELLI SNC, Hydromec мощностью от 200 до 550 тонн, производящие продукцию массой от 0,4 г до 4 кг. 30% из них идут на нужды заводов Camozzi Group.

В частности, он удовлетворяет нужды находящегося рядом небольшого литейного завода Camcasting. Здесь производят цилиндры, части тормозов, корпусы редукторов и компрессоров. На заводе работает 4 доменных и 7 раздаточных печей, 12 автоматизированных словолитных машин тяжести и 1 словолитная машина больших измерений (2000 x 2500 мм). Продукты исполняются из 7 различных сплавов алюминия и на каждом этапе производства (расплавка – литье – очистка – резка – обработка) проходят тщательный контроль. Специальный технологически оборудованный отдел выполняет сложный металлургический и размерный контроль, а прибор рентгена гарантирует структурную проверку/контроль состава сплава. Как рассказал г-н Matteo Barcellandi, важнейшим достоинством завода является его гибкость (во многом связанная с небольшим размером производства – всего 3300 кв. метров), и готовность к любому, даже самому сложному проекту.

Автоматизация: Lumezzane и Polpenazze

Но основная деятельность Camozzi – автоматизация производств с помощью пневматики. Устройства подготовки сжатого воздуха, фитинги, распределители и цилиндры производятся на предприятиях в Lumezzane и Polpenazze.

Lumezzane – это итальянская провинция, уже много веков сосредотачивающая в себе заводы по обработке металла. Именно здесь в небольшом домике в Альпах родились когда-то братья Camozzi, здесь они запустили свой первый станок. Сейчас в этом здании проходит сборка тормозных фитингов для российского автопрома: предприятий Группы Газ и Камаза. Основное производство сосредоточено в построенном в 1991 году трехэтажном корпусе. Здесь осуществляется полный цикл производства – от автоматической горячей штамповки латуни до лезвийной обработки, сборки и проверки герметичности каждого соединения. Среди поставщиков оборудования – немецкая компания Gildemeister AG, итальянская La Pietro Cucchi, нидерландская Sch?tte, японская Mazak. На первом этаже – группами расположены производственные машины, выпускающие от 1200 до 3000 фитингов в час. Рядом с каждой группой находится контрольный пункт, строго измеряющий по разным показателям 5 штук из каждой партии и отправляющий полученные данные в центральный отдел. На втором этаже проходит сборка регуляторов давления, блоков подготовки воздуха и пневматических распределителей.

Контроль качества фитингов

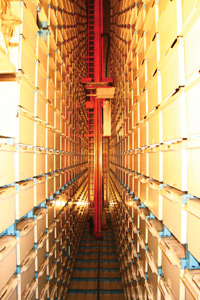

Показали нам и инструментальный цех, где проектируются новые средства промышленной автоматики и пресс-формы для всех заводов Camozzi. Здесь используются 3-х мерные системы конструирования, благодаря которым, по словам Dr. Matteo Barcellandi, уровень возможного допустимого брака составляет всего 50 штук на миллион. На 3 этаже проходит ручная сборка продуктов небольших или технически сложно выполнимых партий. Рядом – новейшая разработка логистов – автоматизированный склад с 1200 ящиками.

Крупнейший автоматизированный склад

Солнечные батареи на крыше завода в Polpenazze. Площадь 13000 кв. м. Покрывают до 30% энергозатрат предприятия

Решение по оптимизации производства – островок для одной детали

В Polpenazze находится гордость Camozzi – завод, на производственных площадках которого трудится один из основателей корпорации – г-н Джеромино Камоцци. С завода площадью в 22 тыс. кв. метров ежегодно выходит около 1,5 млн. пневмоцилиндров и 6 млн. микроклапанов. Модели изготавливаемых здесь цилиндров различны по диаметрам, длинам ходов и применяемым материалам. Для их производства используются стандартные крышки и поршни, а гильзу и шток изготавливают под заказ. Стандартные сроки поставки не превышают нескольких дней. Столь высокая скорость производства достигается путем тотальной автоматизации.

Каждая деталь изготавливается на своем «острове» с полным набором необходимого оборудования. Таким образом, оператору не нужно делать ни одного лишнего шага.

Рядом находится испытательная камера, куда детали поступают для проверки. Внутри производственного цеха расположены отделы качества, планирования и продажи, лаборатория для практических измерений как своих изделий, так и изделий конкурентов. Ноу-хау завода является специально оборудованный отдел для проверки идей по автоматизации производства. Любой рабочий, а их на заводе 170 человек, может проверить здесь возникшие предложения по оптимизации и в результате воплотить их в жизнь.

В сердце Сamozzi

В холле штаб-квартиры Сamozzi флаги Италии, Евросоюза и России. В кабинете президента Camozzi Group Аттилио Камоцци на видном месте фотография визита на завод М.С.Горбачева. Как признались основатели компании, Россия, как и другие страны бывшего СССР, для Сamozzi – рынок будущего, необходимый для сражения с бурно развивающимся Китаем.

Мария Дмитриева

ООО «Камоцци Пневматика»

Тел./факс (495) 786 65 85

www.camozzi.ru

<"