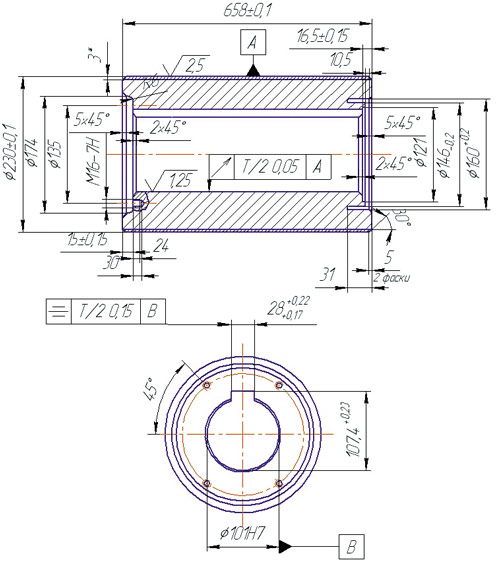

Машины непрерывного литья заготовок (МНЛЗ) оснащены большим количеством водоохлаждаемых роликов с глубокими базовыми отверстиями. Ролики МНЛЗ изготавливаются из стали 40Х1МФА и представляют собой тело вращения со следующими габаритными размерами: наружный диаметр от 250 до 400 мм, длина вдоль оси от 350 до 800 мм, диаметр базового отверстия от 101 до 143 мм. Ролики МНЛЗ являются унифицированными изделиями крупносерийного производства, которые входят в роликовые секции и подлежат трехкратному ремонту и имеют несколько межремонтных циклов работы (рис. 1, 2).

Рис. 1 Эскиз ролика машины непрерывного литья заготовок

Рис. 2 Роликовая секция в сборе

Отказы роликов МНЛЗ приводят к нарушению непрерывности рабочего цикла, возникновению неустранимого брака, к усложнению процесса ремонта роликов и повышению трудозатрат на настройку машин непрерывного литья заготовок. Простои машин, обусловленные отказами роликов МНЛЗ, приводят к крупным экономическим потерям.

Наблюдения за работоспособностью роликов МНЛЗ показывают, что при их эксплуатации в условиях высоких силовых, тепловых нагрузок и резкой охлаждающей среды в сопряжении – базовое отверстие ролика МНЛЗ – водоохлаждаемый вал – возникают дефекты в виде коррозии, микротрещин, продольных рисок, задиров и другие дефекты. Накопление дефектов приводит к потере посадки, возникновению подвижности ролика МНЛЗ и увеличению зазора между внутренним диаметром ролика и наружным диаметром водоохлаждаемого вала. Это обуславливает возникновение погрешности формы и неравномерное изнашивание наружной поверхности ролика МНЛЗ. В результате возникает отказ ролика и одновременно ухудшается его ремонтопригодность.

Для устранения выше перечисленных дефектов проведен анализ типов комбинированных инструментов, совмещающих методы резания и холодного пластического деформирования с использованием особенностей и достоинств различных схем обработки для достижения высокого качества поверхностного слоя, точных размеров обрабатываемой детали [3, 5]. Данный анализ позволил определить тип комбинированного инструмента и предложить методику его проектирования.

Рис. 3 Комбинированный инструмент для обработки глубоких отверстий

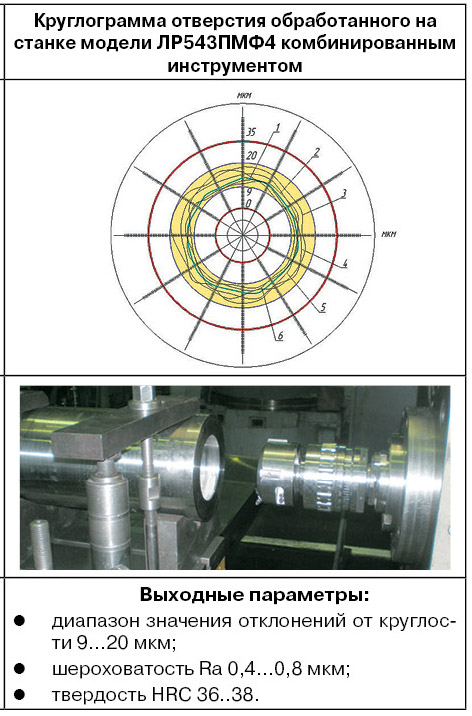

Определены основные задачи, которые должны выполняться на переходах чистового растачивания и поверхностного пластического деформирования. В связи с этим расточная часть должна обеспечивать: 1) уменьшение конусности; 2) уменьшение овальности, что даст более равномерное распределение припуска под раскатку; 3) шероховатость в пределах Ra 1,6...2,5 мкм. Раскатная часть должна обеспечивать основные выходные параметры обрабатываемого отверстия ролика МНЛЗ: 1) точность отверстия в пределах допуска на диаметр до 0,035 мм; 2) шероховатость поверхности в пределе Ra 0,4...0,8 мкм; 3) повышение твердости поверхности на 7–10%.

Таким образом, с учетом крупносерийного производства роликов МНЛЗ, существенного влияния их качества на производительность машин непрерывного литья заготовок и повышения работоспособности роликов МНЛЗ был разработан и изготовлен комбинированный инструмент для чистовой обработки их базовых отверстий (рис. 3).

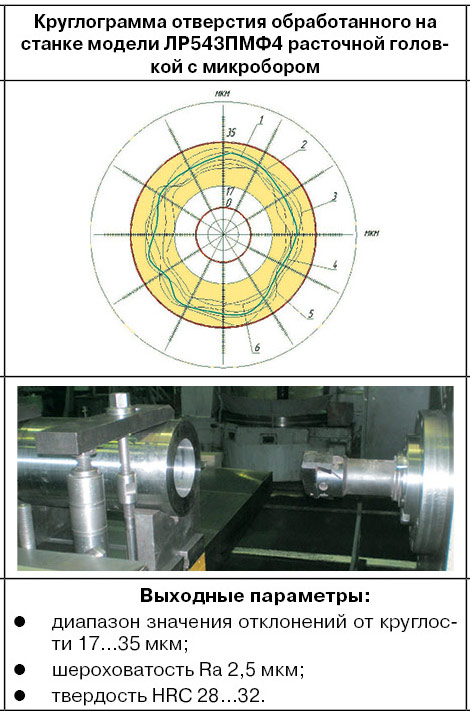

Оценка работоспособности комбинированного инструмента выполнена на базе действующего производства на ОАО «НЛМК». Для сравнительной оценки различными методами чистовой обработки разнотипным инструментом проведены испытания при идентичных режимах: глубина резания t = 0,22...0,24 мм, что превышало максимальную величину конусности от предшествующего перехода – растачивания; натяг на деформирующие ролики

i = 0,3…0,8 мм, подача S = 0,05…0,15 мм/об, скорость обработки V = 50…90 м/мин. [1, 2, 4].

Таблица 1

Результаты сравнительных испытаний при трех различных методах чистовой обработки базовых отверстий роликов МНЛЗ

В таблице 1 представлены сравнительные результаты измерений средних значений отклонений от круглости при трех различных методах обработки базовых отверстий роликов МНЛЗ.

Анализ полученных результатов при различных методах чистовой обработки базовых поверхностей глубоких отверстий роликов МНЛЗ показывает, что при работе комбинированным инструментом значительно повышается точность обработки глубоких отверстий в пределах допуска на диаметр до 0,02 мм и класс шероховатости снижается до 0,4…0,8 мкм. Отсутствуют резко выделяющиеся отклонения в поперечных сечениях и находятся в диапазоне 9…20 мкм, что входит в предел допуска на размер отверстия.

В результате проделанной работы определена связь между конструктивнотехнологическими параметрами, процессами в зоне контакта и показателями качества при обработке комбинированным инструментом. По результатам проведенных исследований и промышленных испытаний, обеспечивается заданная точность размеров и пространственных отклонений глубоких отверстий роликов МНЛЗ. Производственные испытания роликов МНЛЗ, изготовленных по новой технологии комбинированным инструментом, показали существенное увеличение их стойкости на 15,38%.

А. И. Рубахин

ОАО «Новолипецкий металлургический комбинат»

г. Липецк, Россия

Библиографические ссылки:

1. Коновалов Е. Г., Сидоренко В. А. Чистовая и упрочняющая ротационная обработка поверхностей. – Минск: Высшая школа, 1968. – 363 с.

2. Кудрявцев И. В., Бурмистрова Л. Н. Выбор основных параметров упрочнения валов обкатыванием роликами // Вестник машиностроения, 1983, № 4. – С. 8–10.

3. Малышко И. А. Осевые комбинированные инструменты (рекомендации по проектированию и эксплуатации). Донецк: ПКТИ, 1996. – 135 с.

4. Минков М. А. Технология изготовления глубоких точных отверстий – М.: – Л: Машиностроение, 1965. – 176 с.

5. Отений Я. Н., Смольников Н. Я., Ольштынский Н. В. Прогрессивные методы обработки глубоких отверстий: Монография / ВолгГТУ.– Волгоград, 2003. – 136 с.

center

"