Степень осушки сжатого воздуха зависит от чувствительности конкретных устройств к содержанию влаги. К группе устройств, для которых не требуется строгая регламентация содержания влаги в жидком состоянии, относятся системы коммуникации, емкости, оборудование силовых приводов мембранного типа и сильфонные устройства, имеющие надежное антикоррозийное покрытие, в которых трущиеся поверхности непосредственно не соприкасаются со сжатым воздухом.

Содержание влаги в сжатом воздухе рекомендуется ограничивать для пневмооборудования систем механизации и автоматизации производственных процессов (цилиндров, моторов и аппаратуры). Не допускается содержание влаги в воздухе, используемом для питания пневматических систем управления с повышенными требованиями к надежности для станков, прессов, автоматических линий и других устройств; пневматических приборов и средств автоматизации, на которые распространяются требования ГОСТ 11882-73; систем, работающих при минусовых температурах окружающей среды. Для этой группы устройств должна быть исключена возможность конденсации паров воды и масла. Условием исключения конденсации является не насыщенность сжатого воздуха парами воды и масла.

Очистка воздуха путем фильтрации

Процесс очистки сжатого воздуха от загрязнений вследствие их взаимодействия с элементами пористой перегородки называется фильтрацией, устройство для очистки – фильтры серии AIRPLUS . Фильтрующие материалы (пористые перегородки) условно разделяют на два вида: поверхностные (частицы удерживаются поверхностью фильтрующего материала) и объемные (частицы удерживаются не только на поверхности, но и в толще фильтрующего материала). К поверхностным фильтрующим материалам относятся сетки, бумага, ткани; к объемным - многослойные пакеты из поверхностных фильтрующих материалов, картон, металлокерамика, керамика, войлок и т.д.

Наибольшее применение для очистки сжатого воздуха пневматических систем получили металлокерамические и волокнистые фильтрующие материалы.

Металлокерамические фильтрующие материалы применяют при необходимости очистки с тонкостью фильтрации от 5 до 75 мкм. Это объясняется их прочностью, температурной стойкостью в широком диапазоне, возможностью получения деталей любой формы, хорошей обрабатываемостью, высокой однородностью пор.

Металлокерамические фильтры с порами размером 0,5 - 3 мкм, как и другие фильтрующие материалы с аналогичной пористостью, можно при достаточно низких скоростях фильтрации применять для очистки от мелких капель масла (тумана) и воды.

Обычно площадь фильтрующих элементов принимают в 20—30 раз больше площади поперечного сечения подводящего трубопровода, а рекомендуемая скорость фильтрации составляет 0,5—2 м/с. При этом гидравлическое сопротивление фильтрующих элементов с тонкостью фильтрации 20-40 мкм в среднем составляет 0,003 МПа, с тонкостью фильтрации 12-20 мкм - 0,005 МПа, с тонкостью фильтрации 5 - 10 мкм - 0,008 МПа.

Важным преимуществом металлокерамических фильтроэлементов по сравнению с бумажными, волокнистыми и тканевыми является возможность восстановления пропускной способности путем очистки от загрязнений обратным потоком воздуха или химического растворителя, либо прокаливанием фильтроэлемента в потоке горячего газа.

Воздух + масло = надежность и долговечность

Одним из важнейших средств повышения надежности пневматических устройств является обеспечение оптимального режима смазывания их трущихся поверхностей. Смазка трущихся поверхностей пневматических устройств снижает трение покоя и движения в 2-5 раз, скорость износа в 1,5-2,5 раза, коррозии в десятки раз.

Смазочные системы, используемые для подачи смазочного материала к трущимся поверхностям устройств, классифицируют по следующим основным признакам:

- по виду смазочного материала - с жидким или пластичным смазочным материалом;

- по виду подачи жидкого смазочного материала к поверхностям трения - капельная, струйная, аэрозольная (системы с жидким смазочным материалом, в которых масло к поверхностям трения подается соответственно в виде капель, образующихся под действием гравитационных сил, в виде струи и масляного тумана, создаваемого распылением смазочного материала струей воздуха);

- по способу дозирования подачи смазочного материала - объемного или дроссельного дозирования; в системе объемного дозирования количество масла, подаваемого к поверхностям трения, зависит от рабочего объема смазочного насоса или питателя, а в системе дроссельного дозирования - от степени дросселирования потока смазочного материала;

Основными элементами смазочных систем являются смазочные нагнетатели, аппараты и емкости.

Маслораспылитель серии AIRPLUS обеспечивает подачу в пневматические устройства распыленного жидкого смазочного материала. По принципу подачи смазочного материала из емкости в поток сжатого воздуха маслораспылители могут быть эжекторного и фитильного типов.

В маслораспылителях эжекторного типа подача смазочного материала (минеральных масел) обеспечивается при условии: Dр>r?g?Н, где Dр - разность между значениями давления в емкости маслораспылителя и давления в месте ввода минерального масла в поток сжатого воздуха; r - плотность минерального масла; g – ускорение свободного падения; Н - высота, на которую необходимо поднять столб минерального масла над его уровнем в емкости.

В маслораспылителях фитильного типа подача смазочного материала происходит в основном за счет сил, действующих в капиллярах пористого стержня.

Для подачи смазочного материала к трущимся поверхностям устройств наибольшее применение в отечественной и зарубежной практике получили маслораспылители эжекторного типа с однократным распылением смазочного материала.

Выпускают также маслораспылители эжекторного типа с двукратным распылением смазочного материала. Характерным отличием этой конструкции маслораспылителей является принцип отвода распыленного масла. В маслораспылителях однократного распыления все масло, поступившее в зону распыления, уносится потоком сжатого воздуха в систему, а в маслораспылителях двукратного распыления поток воздуха с распыленным маслом проходит через резервуар, где крупные частицы масла осаждаются, а мелкораспыленное масло поступает к выходному отверстию. Подачу масла регулируют с помощью дросселя, изменяющего перепад давления между полостями резервуара и под колпачком.

При постоянном расходе воздуха место установки маслораспылителя не оказывает существенного влияния на работу маслораспылителя. Однако при малой скорости течения сжатого воздуха в трубопроводах смазочные масла перемещаются только под действием гравитационных сил, вследствие чего рекомендуется монтировать трубопроводы с уклоном в сторону смазываемых пневмоустройств.

Регулятор давления (со встроенным манометром) серии AIRPLUS – предназначен для уменьшения давления в магистрали до уровня рабочего давления потребляющих элементов пневмосистем и для стабилизации давления. Особенностью данной серии является наличие встроенного манометра с диапазонами давления от 0-4 Бар и 0-12 Бар , поставляемого отдельно как запасная часть.

Благодаря наличию встроенного манометра в регуляторе давления существенно снижена возможность его поломки от внешнего физического воздействия.

Выпускается со сбросом давления ( стандартная комплектация) и без сброса ( как опция).

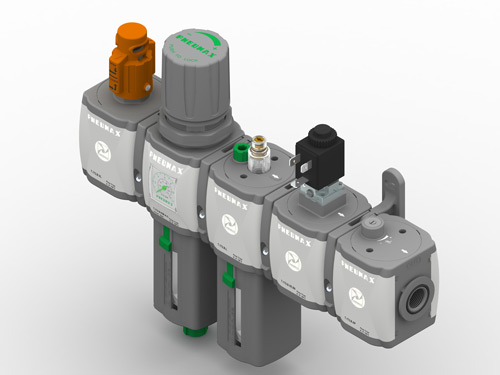

Отсечной клапан серии AIRPLUS - предназначен для прекращения подачи воздуха в пневмосистему при ее обслуживании. Открытие клапана происходит двойным воздействием – нажим и поворот. Имеется возможность фиксации клапана посредством замка устанавливаемого на рукоятке. Выпускается ручного и электромагнитного управления.

Клапан плавного пуска - предназначен для плавной подачи давления в пневмосистему при пуске оборудования с целью исключить непроизвольное движение пневмоприводов. Возможность регулировки давления осуществляется встроенным дросселем .

Реле давления – предназначено для настройки давления в пневмосистеме. Управляется при помощи электромагнитного клапана, производится только в исполнении резьб из технополимера.

Кроме основных устройств входящих в блок подготовки воздуха серии AIRPLUS выпускается перечень вспомогательных устройств таких как : воздушный коллектор, монтажные принадлежности (кронштейны, фланцы) для крепления устройств между собой и на плите (стене), манометры.

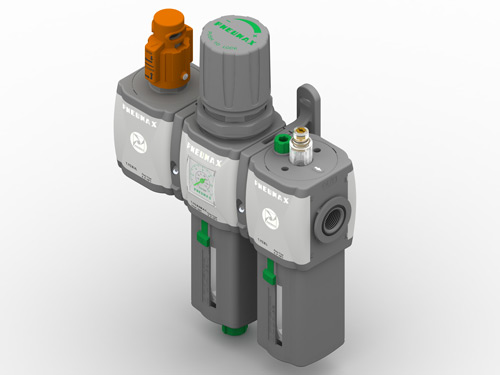

Таким образом, представленные устройства подготовки воздуха новой серии AIRPLUS от компании ПНЕВМАКС являются дальнейшим развитием серии 1700 и обладают следующими бесспорными достоинствами :

- снижение веса за счет применения технополимера при конструкции корпусов

- снижение стоимости изготовления

- увеличения расходных характеристик

- сокращения времени на монтаж блоков и сборку отдельных элементов в блок

Разработка и усовершенствование новинок продукции для подготовки сжатого давно стало неотъемлемой частью работы компании Пневмакс. Инновационные технологии и материалы – вот те элементы, из которых специалисты компании составляют мозаику продуктового ряда высокопроизводительных, технологичных и дружественных к пользователю компонентов для систем автоматизации на базе пневматики.

http://pneumax.ru/

"