Пожалуй, сверление можно назвать основной внутренней обработкой. Операцию глубокого сверления, которой уделяется основное внимание в первой части трилогии, можно рассматривать как особый случай. Глубокое сверление традиционно считается специальным видом обработки металла резанием, в особенности в том случае, если речь идет об обработках, требующих специального оснащения, специальных инструментов и даже специальных станков. Когда мы говорим о глубоком сверлении, то обычно речь идет о выполнении отверстий диаметром от 0,2 до 500 мм. Глубина сверленого отверстия в таких случаях обычно бывает больше, чем диаметр отверстия, умноженный на 3.

Если речь идет о меньших диаметрах отверстий, то соотношение «длина к диаметру» может быть меньше или равно 100 (L/D ? 100). Время от времени такое соотношение может достигать даже 400 мм (в зависимости от технологии и материала детали).

При обработке больших диаметров соотношение «длина к диаметру», в большинстве случаев, ограничивается диапазонами перемещения станка и длиной его станины.

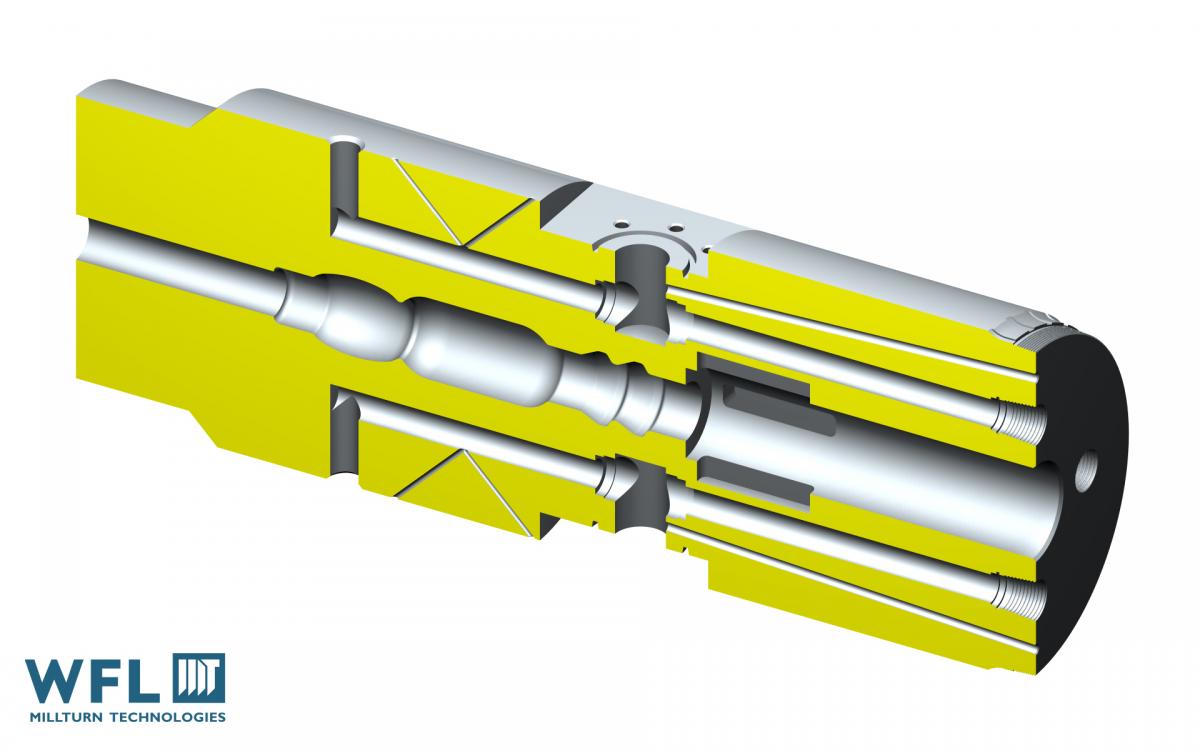

Комплексные разработки WFL для операций внутренней обработки. Интегрированное глубокое сверление на комплексном обрабатывающем центре Millturn. На фото однолезвийное сверло.

Особые требования, специальные инструменты

Требования, предъявляемые обычно к глубокому сверлению, выглядят следующим образом: постоянный подвод Сож на режущую кромку, равномерный отвод стружки и сверление максимально прямого отверстия. С течением времени на рынке появилось большое количество разнообразных инструментов, разработанных для различного применения. Сверлильная головка, применяющаяся для глубокого сверления, состоит из собственно главной режущей кромки (обычно это бывает одна единственная кромка или режущая кромка, образуемая сменными режущими лезвиями), вспомогательной режущей кромки и дополнительных направляющих планок. Такая конструкция позволяет сверлу опираться на стенку сверленого отверстия, что, в свою очередь, обеспечивает более высокую точность и лучшее центрование сверла по ходу обработки. В дополнение к вышеперечисленному, опирание сверла обеспечивает выравнивание поверхности, что улучшает качество поверхности всего отверстия.

Различные методики

Глубокое сверление подразделяется, в основном, на метод с наружным и внутренним удалением стружки. При наружном удалении стружки чаще всего применяется однолезвийное сверло, реже — двухлезвийное сверло для глубокого сверления. При применении такого сверлильного инструмента СОЖ подается на режущую кромку через питающие отверстия в сверле, а смесь из стружки и СОЖ удаляется через V-образный продольный паз на инструменте. Обычно такой метод применяется при выполнении диаметров от 0,5 до 40 мм. Диаметры большего размера выполняются центровым сверлом с плоской головкой. При применении такого сверлильного инструмента с поворотными режущими пластинами в области торца, как правило, образуется сплошная кромка среза. При этом обычно длина сверла ограничена соотношением 12 x диаметр.

Начиная с диаметра сверления 16 мм, при выполнении работ можно применять метод BTA (Boring and Trepanning Association). Метод BTA предусматривает внутренний (внутрисистемный) отвод смеси из стружки и СОЖ. Преимущество процесса с внутрисистемным отводом стружки заключается в том, что стекающая стружка не соприкасается с поверхностью сверленого отверстия, и таким образом не повреждает ее.

Если диаметр сверленого отверстия составляет примерно 25 мм, то при выполнении работ можно применять эжекторные сверла на основе двухтрубной системы (особая форма сверлильного инструмента BTA). Такие сверла оснащены дополнительными выпускными отверстиями для СОЖ, располагающимися по диаметру сверлильной головки, и часть СОЖ отводится через кольцевую форсунку напрямую во внутреннюю трубку. При этом в предней части сверла возникает вакуум, что обеспечивает ускоренный отвод смеси из СОЖ и металлической стружки.

Операции сверления в любом количестве и в любом положении выполняются в течение кратчайшего времени, что дает возможность гибкого последовательного выстраивания различных этапов обработки.

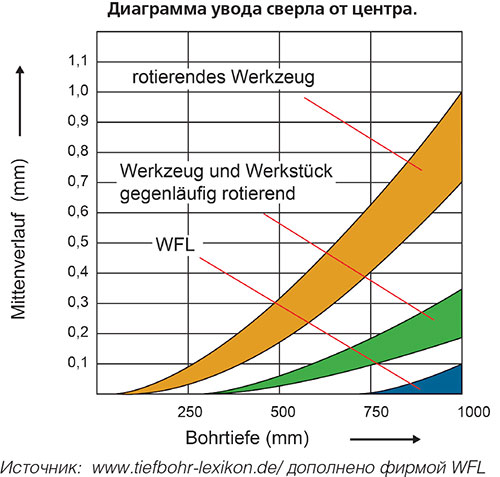

Вследствии того, что обрабатываемая деталь и применяемое сверло вращаются в противоположных направлениях, происходит дополнительное центрирование инструмента, что обуславливает особо точное сверление с минимальным уходом от центра даже при большой глубине сверления.

Экономический анализ

Для большинства деталей, обрабатываемых на комплексных обрабатывающих центрах линцерской фирмы WFL Millturn Technologies GmbH & Co. KG, глубокое сверление является важной составляющей частью выполняемых обработок. Именно поэтому данной теме всегда уделялось и уделяется большое внимание. «Из всего объема выполняемых обработок глубокое сверление зачастую вызывает затруднения. Многие предприятия не располагают специальным технологическим оборудованием и вынуждены отдавать заказы партнерским предприятиям», — рассказывает Райнхард Коль, руководитель отдела технологий фирмы WFL. Этот вариант сложно назвать оптимальным «не только потому что часто приходится довольно долго ждать, пока обработанная деталь вернется от исполнителя работ, но и потому что наряду с дополнительным временем, необходимым для переналадки станка, появляются неточности из-за необходимости дополнительных установов».

«Легко понять, что такая ситуация превращается в очень важный экономический фактор, если на одной детали необходимо выполнить несколько глубоких сверленых отверстий», — дополняет руководитель отдела маркетинга фирма WFL Дитер Шатцль. «Такие сверленые отверстия встречаются довольно часто, но для их выполнения в сумме требуется не так уж много времени. Поэтому многие предприятия даже не рассматривают покупку специального станка. И именно здесь в игру вступают наши станки со встроенной функцией глубоко сверления», — продолжает Дитер Шатцль.

Объединение рабочих операций

Если речь идет об особо глубоких сверленых отверстиях или об обработке материалов, тяжело поддающихся обработке резанием, то из-за износа инструмента довольно часто приходится выполнять поэтапное сверление с инструментами разной длины и с одинаковым диаметром.

Преимущества выполнения таких обработок на станках MILLTURN очевидны. Время, необходимое для переналадки, сокращается просто колоссально, а заключительная обработка, которую зачастую приходится выполнять из-за деформаций, возникающих по ходу выполнения различных технологических операций, можно осуществлять на том же самом станке. Последовательность технологических операций может быть произвольной при полном отсутствии негативного воздействия на точность.

Специальные циклы контроля

Дополнительно к вышесказанному, для глубокого сверления компанией WFL в систему управления станка была интегрирована система контроля технологического процесса, которая позволяет определять мощности процесса уже на ранней стадии сверления и использовать эти технологические данные для контроля оставшейся глубины высверливаемого отверстия, что особенно важно при значительном диапазоне обрабатываемых материалов от простой стали до особых сверхпрочных сплавов. Такая методика даже в случае выполнения отдельных сверленых отверстий обеспечивает оптимальный результат сверления при ресурсосберегающей обработке.

Эжекторные сверла — особая форма сверла для глубокого сверления, применяются в станках WFL, начиная с диаметра 25 мм.

Хорошо смазал — хорошо поехал…

Большое значение при выполнении операции глубокого сверления имеет выбор смазочно-охлаждающей жидкости и рабочее давление на каждой стадии обработки. Эти факторы вносят существенный вклад в надежность технологического процесса обработки и влияют на чистоту обработанной поверхности.

«Наши станки рассчитываются по индивидуальным техническим заданиям, независимо от того, ведется ли обработка с применением эмульсии, масла или с обеими смазочно-охлаждающими жидкостями. При этом мы можем обеспечить выполнение требований заказчика, имея диапазон рабочего давления от 10 до 350 атмосфер и подавая СОЖ объемом от 10 до 800 литров», — характеризует г-н Коль особенность станков WFL.

Направляющие планки, которые поддерживают сверло в высверливаемом отверстии (здесь — при сверлении в материале инконель при одинаковой производительности сверления) подвергаются нагрузке по-разному, в зависимости от СОЖ, рабочего давления и параметров резания. Правильная комбинация (рис. справа) поможет существенно снизить нагрузку.

Применение ступенчатых сверлильных инструментов для исключительно глубоких сверленых отверстий возможно без больших затрат. Инструмент забирается из инструментального магазина обрабатывающего центра.

Комплексные разработки WFL по внутренней обработке

Наряду с техническими предпосылками для выполнения глубокого сверления (как, к примеру, совместно перемещающиеся люнеты, которые зачастую и так уже имеются в станке) WFL предлагает своим клиентам поддержку в определении стратегии обработки. Масштабный процесс, ноу-хау, а также адаптированные механизмы контроля обеспечивают постоянно высокое качество сверления.

WFL приглашает клиентов и заинтересованных лиц подробно ознакомиться с масштабными разработками в области внутренних обработок на выставке АМБ, и представляет для этой цели в зале № 5, стенд C32 высокопроизводительные инструменты для внутренней обработки с соответствующими стратегиями обработки.

Контакты:

Компания WFL Millturn Technologies GmbH & Co. KG с местонахождением в г. Линц является изготовителем многофункциональных токарно-сверлильно-фрезерных центров. Наряду со станками компания занимается поставками нужных программных решений с адаптированными стратегиями обработки, разработками процесса и программированием.

WFL Millturn Technologies GmbH & Co. KG

Варингерштрассе 36, A-4030 Линц

тел. +43 732-6913-0

www.wfl.at

"