Рост номенклатуры деталей с глубокими отверстиями, расширение диапазона их диаметров, а также увеличение объема выпуска потребовали совершенствования способов их обработки, обеспечивающих высокую производительность, экономичность и точность.

Для получения качественных глубоких отверстий в деталях типа тел вращения особое внимание на чистовых завершающих операциях уделяют применению методов чистового растачивания инструментами различных конструкций как зарубежного, так и отечественного производства [1, 3, 5]. В основном обработка ведется расточными головками, оснащенными микроборами, однорезцовыми и двурезцовыми инструментальными блоками, с достижением размерной точности в пределах 7 …8 квалитета. [4] Однако в процессе обработки возникают различные виды отклонений диаметральных размеров отверстий в продольном и поперечном сечениях, в основном такие, как овальность и конусность.

Проанализировав различные виды инструментов и способы получения глубоких отверстий с повышенными эксплуатационными характеристиками [2, 4], было принято решение о применении расточных инструментов собственного производства.

На базе анализа существующих инструментов разработана конструкция расточного инструмента для чистовой обработки глубоких базовых отверстий, отличительными особенностями которого являются:

1) в корпусе инструмента сделан паз под установку расточного блока, жестко закрепленного винтами в потай и сцентрированного при помощи пальца, установленного перпендикулярно оси инструмента через посадку с натягом (это позволяет повысить точность обработки);

2) в пазах, выполненных на наружной поверхности корпуса, установлены три направляющие и две бронзовые планки, позволяющие стабилизировать процесс обработки, исключив вибрации на большом вылете инструмента и обеспечив создание дополнительной опорной базы.

Решаемые задачи: улучшение класса шероховатости поверхности и устранение ошибок геометрической формы, таких как отклонение от круглости глубоких отверстий цилиндрических деталей типа длинномерных валов и роликов.

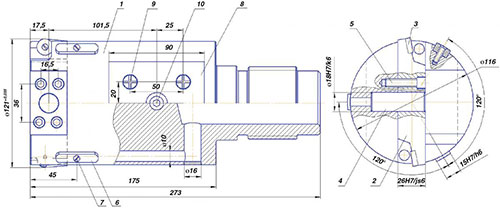

Эскиз расточной головки для обработки глубоких отверстий в деталях типа тел вращения при работе на прямом ходу представлен на рис. 1.

Рис. 1. Эскиз расточной головки для обработки глубоких отверстий в деталях типа тел вращения.

Расточной инструмент содержит корпус 1, в котором установлен расточной блок 2 с двумя режущими пластинами 3, сцентрированный при помощи пальца 4, закрепленный винтами 5, три направляющие 6, закрепленные винтами 7, две бронзовые планки 8, закрепленные винтами 9, 10.

Подготовка к работе осуществляется следующим образом. Производится контроль диаметрального размера расточного блока 2 и соосности расположения вершин режущих пластин 3 относительно оси инструмента. При необходимости настройку расточного блока 2 производят на оптическом микроскопе методом регулировки режущих пластин 3 по высоте. Затем корпус 1 расточного инструмента устанавливается и закрепляется на переходник, который зафиксирован в удлинителе шпинделя станка. Базирование обрабатываемой детали осуществляется в трехкулачковом патроне и люнете станка для глубокого сверления.

Обработка осуществляется поступательным и вращательным движением инструмента за счет перемещения шпинделя станка совместно с удлинителем и переходником в направлении оси отверстия ролика. Для достижения рациональных режимов обработки осуществляется встречное вращение инструмента и детали. Центрирование корпуса 1 расточного инструмента в течение обработки внутренней поверхности отверстия ролика по всей его длине осуществляется за счет трех направляющих 6, установленных и жестко закрепленных в пазах корпуса под углом 120°. В результате стабилизируется положение оси инструмента, корпуса 1, расточного блока 2 относительно оси внутреннего диаметра ролика и тем самым повышается точность и качество обрабатываемой поверхности. Кроме того, при работе на большом вылете инструмента за счет установленных двух бронзовых планок 8 обеспечивается создание второй базы, тем самым исключаются вибрации. Для достижения основных точностных показателей обрабатываемых глубоких отверстий роликов направляющие 6 и бронзовые планки 8, установленные на расточную головку, шлифуются с одной установочной базы за один проход после закрепления расточного блока в центрах. Для обеспечения размерной стойкости двух режущих круглых пластин 3 в процессе обработки и быстрого удаления стружки, в зону резания через центральное отверстие хвостовика, а затем по двум каналам, выполненным в корпусе 1 инструмента, подается смазочно-охлаждающая жидкость.

По окончанию процесса инструмент выводится из зоны резания обратным ходом на ускоренной подаче, предварительно сняв твердосплавные пластины для предотвращения появления рисок на обработанной поверхности, либо инструмент полностью снимается со стебля на выходе.

Опытно-промышленный образец расточного инструмента представлен на рис. 2.

Рис. 2. Опытно-промышленный образец расточного инструмента.

Предлагаемый инструмент может применяться во всех отраслях машиностроения для обработки глубоких отверстий с высокими точностью и качеством, отличается универсальностью, простотой и низкой себестоимостью изготовления.

А. И. Рубахин, к.т.н.

ОАО «Новолипецкий металлургический комбинат» г. Липецк

Литература

- Вольшонок З. С., Винальева Н. П. Совершенствование процессов глубокого сверления и глубокой расточки отверстий в тяжёлом машиностроении. Обзорная информация. Выпуск 2. Серия 8. М., 1988.

- Малышко И. А. Осевые комбинированные инструменты (рекомендации по проектированию и эксплуатации). Донецк: ПКТИ, 1996. — 135 с.

- Отений Я. Н., Смольников Н. Я., Ольштынский Н. В. Прогрессивные методы обработки глубоких отверстий: Монография/ВолгГТУ. – Волгоград, 2003. — 136 с.

- Серебреницкий П. П. Чистовое растачивание и зенкерование глубоких отверстий. Журнал «Ритм». Выпуск 10, 2010 г.

- Уткин Н. Ф., Плужников С. К. Особенности сверления глубоких отверстий. — М., Машиностроение. 1962.

<"