Главными потребителями этих технологий стали авиационная, ракетная, часовая и судостроительная промышленность, Наибольшее распространение УЗРО получила в приборостроительной отрасли, где технология используется в акселерометрахы, гироскопах и др.

Родоначальниками в развитии теории и практики процессов ультразвуковой обработки были советские и японские ученые А.И. Марков, В.Ф. Казанцев, Л.Д. Розенберг, Дз. Кумабэ и Нишимура. Приоритетом являлась создание теории комбинированных процессов резания с воздействием ультразвука, которая принадлежит отечественной школе, сформировавшейся в 60-70-е годы XX века в Московском авиационном институте под руководством А.И. Маркова. Наибольшее применение ультразвука в производственных целях пришелся на 70-80-е годы XX века. Разработкой и производством источников, а также оборудования для ультразвуковой обработки занимался НИИ ТВЧ в Ленинграде, а также ЭНИМС (позднее МГТУ «Станкин») в Москве, а изготавливалось оно на Троицком станкозаводе. Большая номенклатура специального ультразвукового оборудования разрабатывалась и выпускалась силами отраслевых НИИ [2].

В последнее время в связи с сокращением наукоемких производств (особенно в оборонном комплексе) интерес к развитию ультразвуковой техники в промышленности заметно уменьшился. Однако в последнее время наблюдается тенденция к оживлению производства, развитию отечественного авиа- и ракетостроения, расширение кооперации с зарубежными фирмами. При этом постоянное создание новых конструкционных материалов со специальными свойствами, труднообрабатываемых традиционными способами, заставляют предположить, что ультразвуковая техника и технология будут вновь популярны. Таким образом, необходимо на базе разработок и достижений прошлых лет совершенствовать ультразвуковые процессы и оборудование для эффективного использования в современных условиях. [3]

Ультразвуковая обработка особенно эффективна при прошивке отверстий и образовании полостей сложной формы в деталях из различных твердых и хрупких материалов, обработка которых другими методами затруднительна или вообще невозможна.

Наиболее применяемыми ранее станками были мод. 4770, 4771, 4772А и 4Б772. В них использованы активные способы подачи абразивной суспензии в рабочую зону — вакуумный отсос и нагнетание суспензии под давлением.

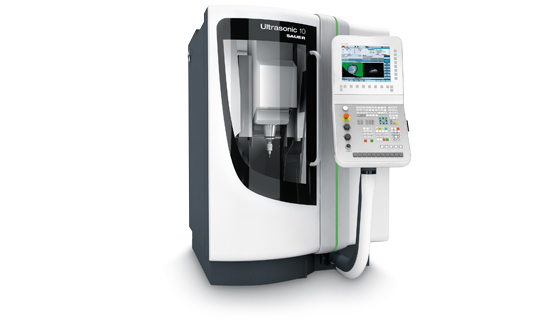

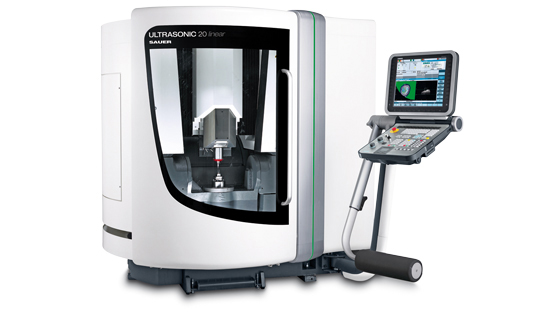

Современным лидером в производстве оборудования для ультразвуковой размерной обработки (УЗРО) по праву может считаться немецкая компания DMG. Станки этой компании обладают широкими технологическими возможностями и снабжены целым рядом проектно-технологических функций. Особое внимание стоит обратить на станки «Ultrasonic 10» и «Ultrasonic 20» - это пятикоординатные станки с ЧПУ для УЗ обработки (рис. 1). Cтанки серии “Ultrasonic” позволяют наносить рельефные рисунки на поверхности хрупких и твердых материалов (стекло, керамика), выполнять сквозные и глухие отверстия произвольной формы (рис. 2).

Высокая точность данного оборудования гарантируют высокое качество обработки, как в массовом производстве, так и в изготовлении форм. Производительность выше до 5 раз в сравнении с традиционными методами обработки хрупких и композиционных материалов, а также отличное качество поверхности Ra 0,2 мкм. К недостаткам таких станков относится относительно высокая стоимость (около 500 тыс. долларов).

Из отечественных производителей ультразвукового оборудования внимания заслуживают компании OOO «МЭЛФИЗ – ультразвук», НПП «Авиаинструмент», ФГУП НПО «Техномаш», OOO «Центр ультразвуковых технологий», ООО «Ультразвуковая техника – ИНЛАБ».

ООО «МЭЛФИЗ» занимается производством УЗ станков и комплектующими для них (генераторы и преобразователи). Компания производит также станок для размерной обработки МЭФ 346 (рис. 3). Ультразвуковая установка применяется для обработки твердых и хрупких материалов, т.е. прошивки отверстий в ювелирных и технических изделиях из природного камня, керамики, стекла. Диаметр получаемых отверстий от 0,5 до 2 мм.

Скорость прошивки 15 мм/мин. Ультразвуковая установка состоит из блока генератора, механической части vстановки, преобразователя и концентратора.

Акустическая система установки выполнена на пьезоэлектрических кольцах. Блок генератора выполнен на транзисторах и оснащен необходимыми органами управления и индикации, защитой, регулировкой и стабилизацией амплитуды, автоматической подстройкой частоты, сетевым фильтром. Схема управления установки обеспечивает четыре ступени изменения амплитуды колебаний. Достоинством данной установки является современный высокоэффективный пьезоэлектрический преобразователь, новый генератор и невысокая цена (66 тыс. руб.) Станок не предназначен для массового или крупносерийного производства из-за низкой производительности и небольшого диапазона прошиваемых отверстий.

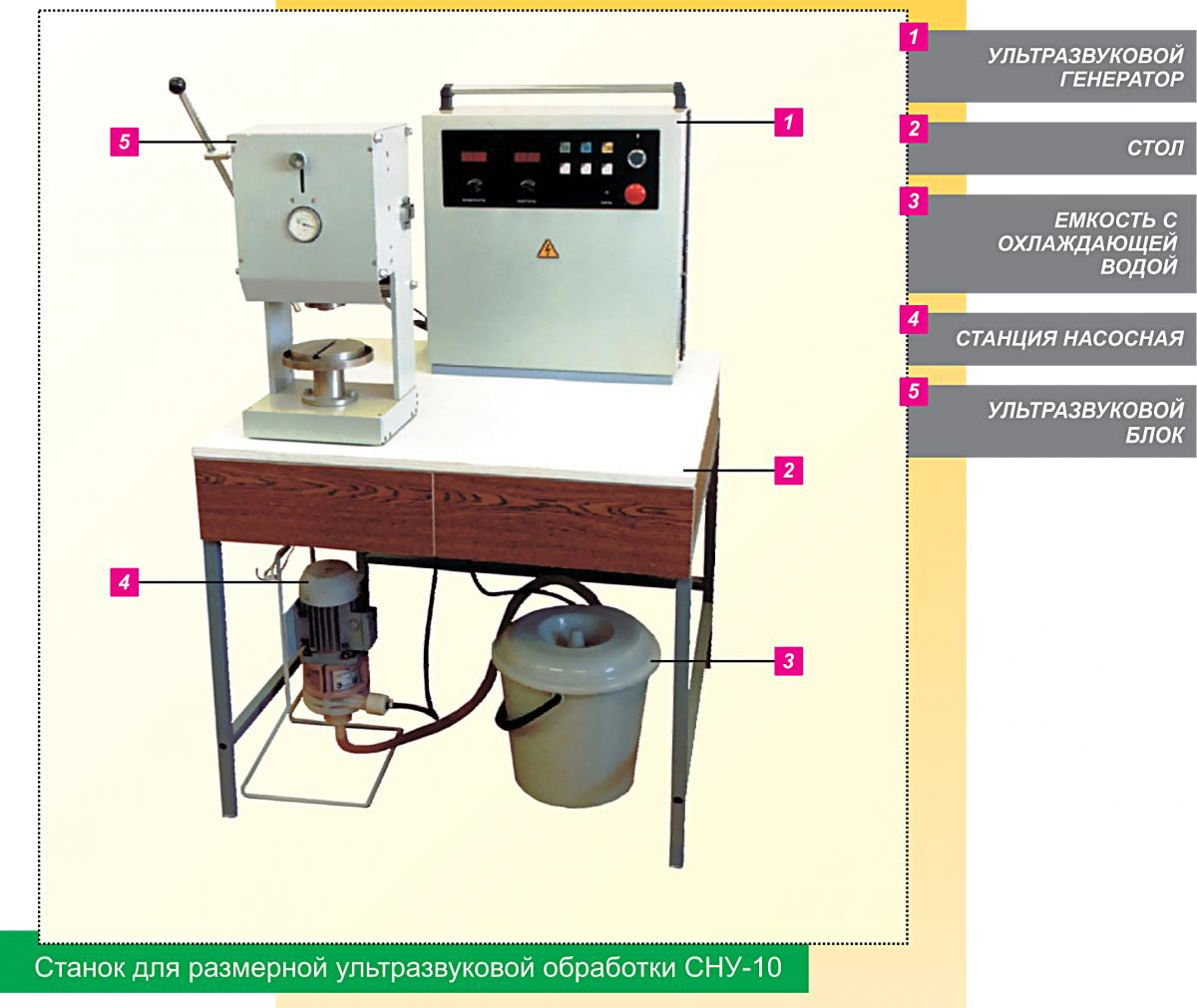

НПП «Авиаинструмент» производит настольные станки для электрохимической и ультразвуковой обработки, а также изготавливает магнитострикционные преобразователи для УЗ очистки поверхности. Для УЗРО хрупких материалов в абразивной суспензии был разработан станок СНУ 10 (рис. 4). Обработка производится инструментом, закрепленным на конце колебательной системы и работающим на ультразвуковых частотах с амплитудой 15-35 мкм. Основная область применения: изготовление деталей из керамики и других хрупких материалов. Достижимая точность обработки 0,01 мм. Наименьший параметр шероховатости поверхности 0,32 мкм. Производительность в зависимости от физических свойств материала и режимов обработки находятся в пределах от 15 до 150 мм3/мин. Станок обладает высокой производительностью, хорошим качеством получаемых поверхностей и высокой точностью обработки.

OOO «Центр ультразвуковых технологий» изготавливает УЗ оборудования для размерной обработки, очистки, сварки, для ускорения процессов в газовых средах. Для УЗРО была выпущена серия станков «САПФИР» (рис. 5).

Станок СУЗ-0,25/22 ОВ предназначен для выполнения отверстий круглой формы в хрупких и твердых материалах (стекло, камень, керамика), в том числе с полимерными слоями (бронестекла). Враще-ние колебательной системы вместе с рабочим инструмен-том позволяет повы-сить скорость обработки (до 15 мм/мин) и увеличить глубину выполняемых отверстий (до 100 мм). Цена станка 300 тыс. руб.

Станок СУЗ-0,8/22-О предназначен для нанесения рельефных рисунков на поверхности хрупких и твердых материалов (стекло, керамика), выполнение сквозных и глухих отверстий произвольной формы. На установке используется ультразвуковая обработка с применением абразива. Диаметр выполняемых отверстий от 1,5 до 50 мм, скорость обработки до 5 мм/мин. Цена станка 200 тыс. руб.

Станок СУЗ-0,4/22-О был изготовлен для выполнения сквозных и глухих отверстий произвольной формы в керамике, стекле, полупроводниках, ферритах и т.п. Диаметр выполняемых отверстий от 1,5 до 50 мм, скорость обработки до 3 мм/мин. Цена станка 120 тыс. руб.

Отличительной особенностью данной серии станков является большой диапазон выполняемых отверстий, но очень маленькая скорость обработки.

ООО «Ультразвуковая техника – ИНЛАБ» разрабатывает и выпускает оборудование для следующих операций: ультразвуковая сварка пластмасс и металлов; ультразвуковая очистка, мойка и обезжиривание; оборудование для обработки металлов; УЗРО хрупких материалов. Для УЗРО компания производит станок ИЛ100-10 (рис. 6). Станок может обрабатывать хрупкие материалы такие как: керамика, стекла, кварца и др. УЗ головка оснащена магнитострикционным преобразователем и устройством регулировки скорости движения рабочего узла. Данный станок предназначен для гравировки на поверхности хрупких материалов, что показывает его скорость обработки около 5 мм/мин. Цена 200 тыс. руб. Использование магнитострикционного преобразователя в УЗ головке делает его не эффективным при обработки партий детали, т.к. преобразователи данного типа характеризуются низким КПД.

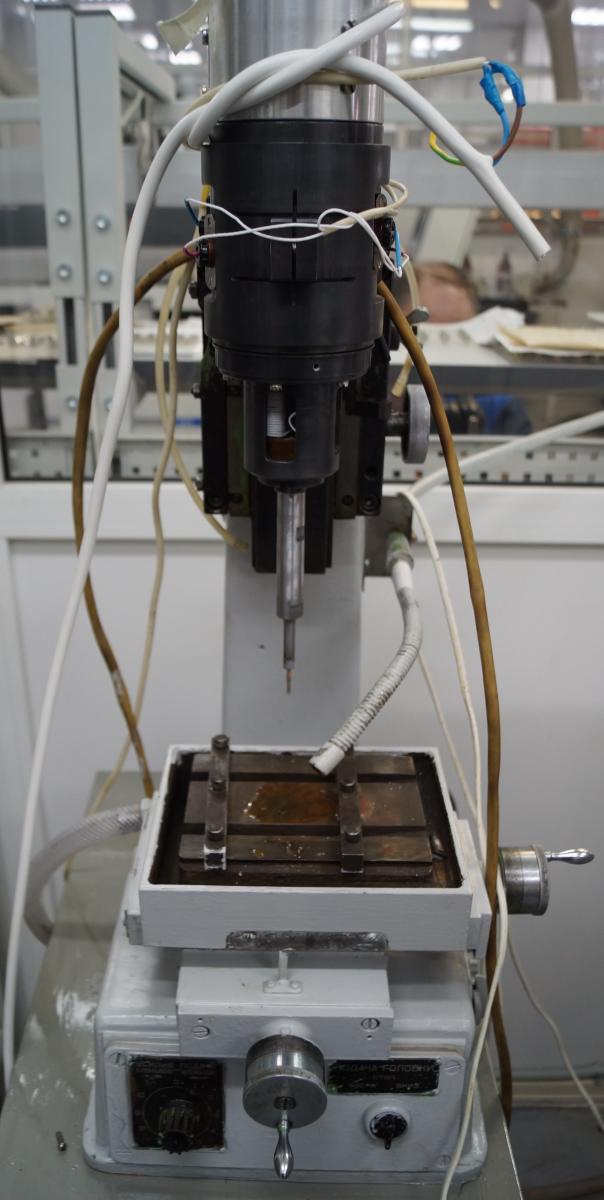

ФГУП «НПО «Техномаш» [8] в лаборатории ультразвуковых технологий была разработана модификация станка 4770 для УЗРО хрупких материалов (рис 7).

Станок предназначен для обработки керамики, стекла, кварца, фаянса, углепластика, ферримагнитных материалов и др. В головке используется магнитострикционный преобразователь с генератором УЗГ. Придание ультразвуковой головке вращения до 6000 мин-1 значительно увеличивает производительность обработки, дает возможность локального воздействие зерен абразива. Были проведены исследования при обработке хрупких материалов из стекла двумя способами: поливом абразива и вращающимся инструментом с напылением алмазного абразива. Испытания выявили, что при обработке алмазным инструментом производительность выше в 2-3 раза в зависимости от обрабатываемого материала. Также проводились исследования по скорости обработки, которые показали, что производительность по стеклу 58 мм/мин, углепластику 60 мм/мин, при обработке ферритов 8 мм/мин, керамики 10 мм/мин. Амплитуда не выше 15 мкм.

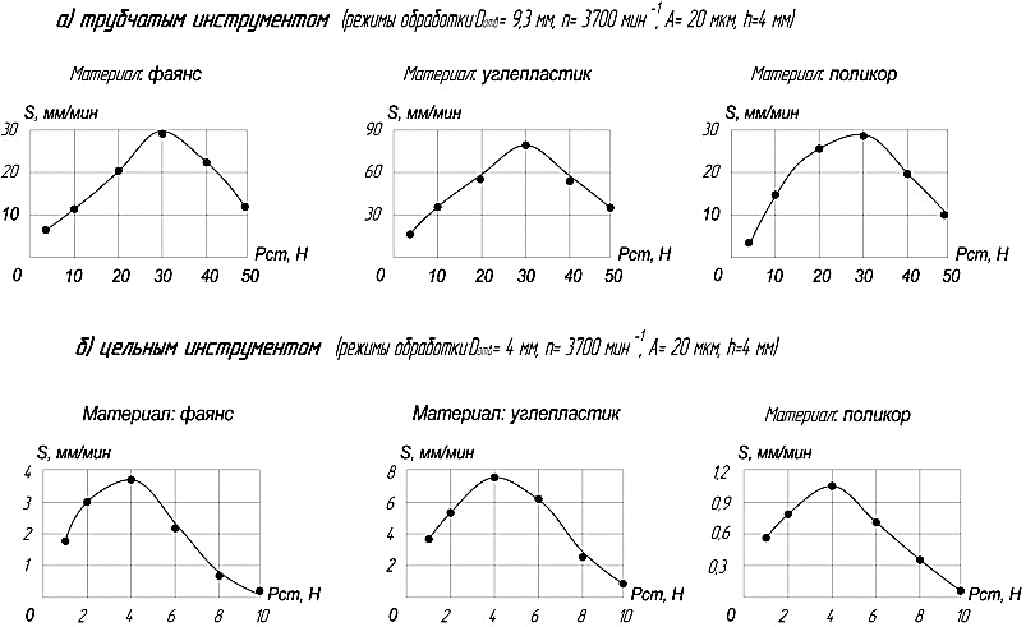

Для определения влияния статической нагрузки на величину осевой нагрузки в 3 различных материалах трубчатым (O=9,3 мм) и цельным (O=4 мм) инструментом производили обработку с постоянной частотой вращения 3700 мин-1, на глубину 4 мм, амплитудой 15 мкм. Величина нагрузки варьировалась от 10 до 50 Н с шагом 10 Н при обработке трубчатым инструментом, от 1 до 10 Н с шагом 2 Н цельным инструментом. Все кривые, показанные на рис. 8, имеют экстремальный характер с выраженным максимумом. Оптимальная величина статической нагрузки для различных материалов разная. Снижение величины допустимой подачи при дальнейшем увеличении нагрузки связано с интенсификацией износа инструмента. Из данного графика видно, что при прошивке отверстий целесообразно применять трубчатый алмазный инструмент, который дает наилучшую скорость обработки по всем материалам.

Цена модернизированного станка 350 тыс. руб. На данный момент станок 4770 М используется ОАО «НИИФИ» для производства пластин из кварцевого стекла.

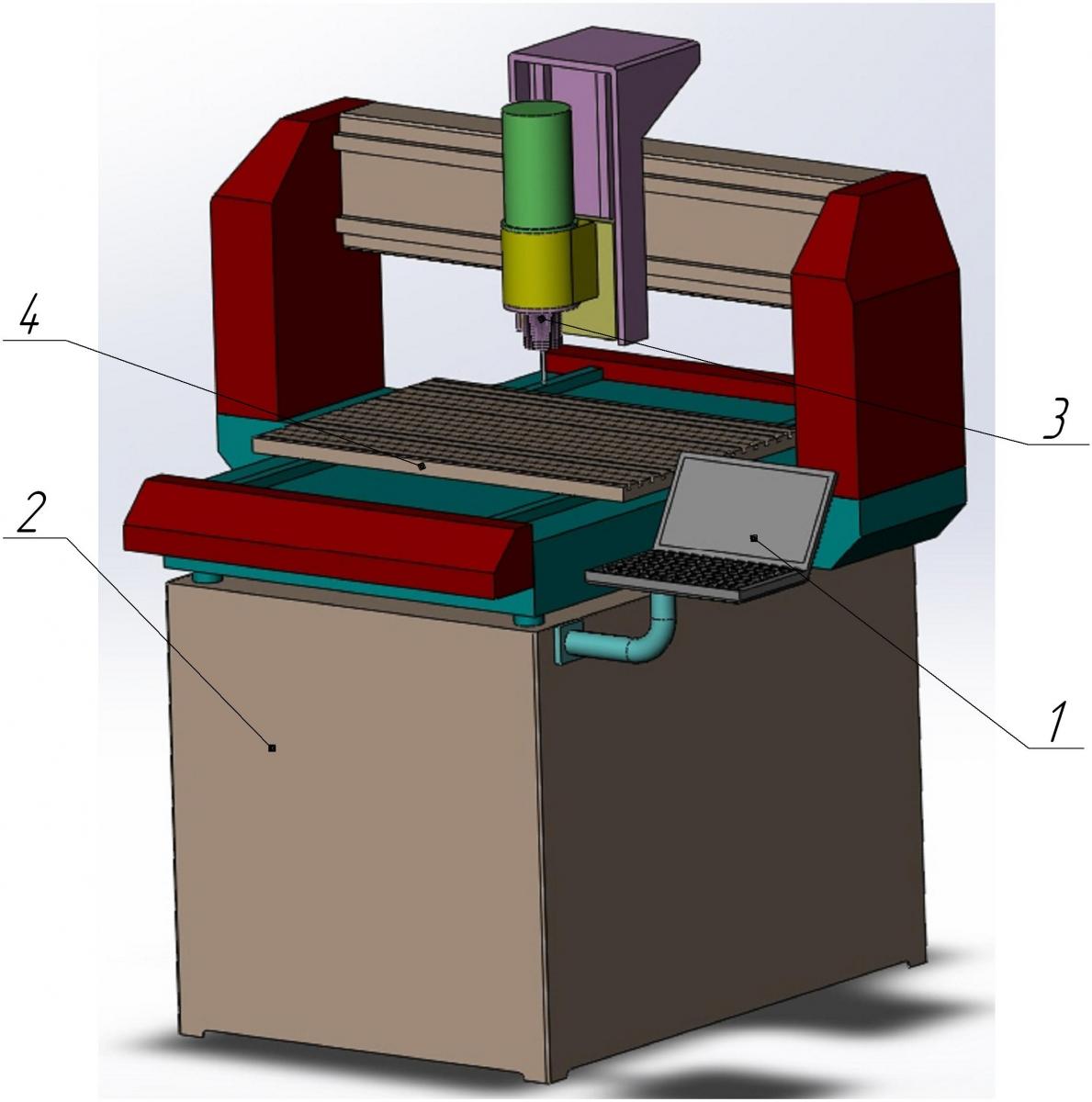

ФГУП «НПО «Техномаш» ведет активную работу по проектированию нового 5-ти координатного станка для УЗРО, не имеющего аналогов в России, который сможет конкурировать с западными компаниями. Общий вид станка показан на рис. 9.

Работа установки регулируется пультом управления ЧПУ ? 1, программное обеспечение с возможностью 3-D визуализации работает в онлайн режиме, обеспечивая функциональность для широкого спектра применения. После тщательной корректировки модели CAM-системой - она обрабатывается на станке в полностью автоматическом режиме. В нижней части установки расположен ультразвуковой генератор ? 2. Ультразвуковая головка ? 3 оснащена пьезокерамическим преобразователем, в отличие от применяемых в отечественных аналогах магнитострикционных преобразователей. Она отличается высоким КПД и обеспечивает биение до 0,01 мм. Поворотный стол ? 4 обеспечивает подачу детали, он также может быть оснащен специальным устройством для вращения детали.

Анализ имеющегося на сегодняшний день оборудования и данных для создания нового показал, что к числу наиболее важных проблем развития метода УЗРО можно отнести следующие:

- дальнейшая разработка теоретических основ и практического применения метода УЗРО;

- повышение уровня автоматизации, что позволит технологии УЗРО занять достойное место на рынке оборудования. К сожалению, отечественные компании не заинтересованы в создании современных систем ЧПУ для УЗ станков;

- расширение номенклатуры материалов, которые могут быть эффективно обработаны с помощью УЗРО;

- создание новых и совершенствование существующих комбинированных методов обработки таких как, электрохимическая и электроэрозионная обработка

На сегодняшний день на предприятиях, как правило, используется устаревшее оборудование, модернизированное на основе сверлильных и фрезерных станков с применением УЗ преобразователей без систем ЧПУ. Российский рынок ультразвукового оборудования пока не может предложить современных станков.

инженер ФГУП «НПО «Техномаш»

аспирант Университета машиностроения

А.И. Опальницкий

нач. лаборатории ФГУП «НПО «Техномаш»

А.А. Перепечкин

Литература

- Физико-химические методы обработки в производстве газотурбинных двигателей/ Ю.С.Елисеев, Б.П.Саушкин; под ред. Б.П.Саушкина.– М.: Изд-во МГТУ им. Н.Э.Баумана, 2010. – 456 с.

- Ультразвуковая размерная обработка материалов/Хмелев В.Н., Барсуков Р.В., Цыганок С.Н./ Научная монография/ Алт. гос. Техн. Ун-т. им. И.И. Ползунова. - Барнаул: изд. АлтГТУ, 1997. - 120с.

- Шандров Б.В. Прогрессиные технологии автомобилестроения/Журнал автомобильных инженеров, №6. 2004.