Выполненные в последние годы исследования показали, что СТП является эффективным способом получения высококачественных соединений конструкций различной геометрии, включая листовые материалы, пространственные профильные конструкции, трубы, восстановления изношенных деталей, модифицирования и улучшения структуры материалов, залечивания трещин и литейных дефектов. Обладая широкими технологическими возможностями по получению неразъемных соединений деталей узлов, она может быть использована в качестве альтернативы заклепочным соединениям, контактной, шовной электродуговой, электроннолучевой и лазерной сваркам, сваривания разнородных материалов. Таким образом, СТП становится универсальной технологией, имеющей большие перспективы в различных отраслях производства [3]. По мнению ведущих мировых экспертов, данный процесс является революционным в области сварки листовых материалов из легких сплавов (алюминиевых и магниевых). Эту технологию считают ключевой для создания авиационной техники пятого поколения. Толщины свариваемых ПСТ листовых материалов достигли для алюминиевых сплавов 110 мм, а для сталей и никелевых сплавов 45 мм.

Необходимо отметить следующие ключевые преимущества СТП

Металлургические и производственные:

- сварка в твердой фазе;

- низкие деформации свариваемых изделий;

- высокая размерная стабильность и повторяемость процесса;

- отсутствует «выгорание» легирующих элементов;

- высокие прочностные свойства сварного шва;

- мелкозернистая рекристаллизованная структура сварного шва;

- отсутствие усадочных трещин;

- высокая скорость сварки;

- не требуется дополнительная термическая обработка шва;

- широкая номенклатура свариваемых материалов.

Экологические:

- не требуются защитные газовые среды;

- минимальные требования к очистке свариваемых поверхностей;

- не требуется флюсов;

- отсутствует выделение вредных веществ.

Энергетические и экономические:

- низкое потребление энергии (2,5% от энергии, потребляемой при лазерной сварке, 10% от энергии, потребляемой при дуговой сварке);

- снижение веса конструкций;

- не требуется присадочных материалов;

- быстрая окупаемость, обусловленная низким потреблением энергии и отсутствием расходных материалов;

- уменьшение производственного цикла на 50…75% по сравнению с обычными способами сварки, например, дуговой;

- не требуется специальной разделки кромок под сварку и обработки шва после нее.

СТП получает широкое применение во многих отраслях производства. В авиаракетостроении для сварки ответственных конструкций фюзеляжа, баков, панелей различного назначения (NASA, Lockheed-Martin Corp., Boeing, Airbus Integrated Company, Wisconsin Center for Space Automation & Robotics, Oak Ridge National Laboratory, MTS Systems, ГКНПЦ им. М. В. Хруничева и др.). В судостроении ПСТ используется для сварки корпусов маломерных судов, например, военный катер Littoral Combat Ship сваривается по технологии фирмы Friction Stir Link, Inc.. СТП является базовой технологией фирмы Hitachi Rail Systems в производстве железнодорожных вагонов A-train и японского высокоскоростного поезда (Shinkansen). Имеется опыт сварки трубопроводов. Специализированное оборудование для СТП выпускается фирмами MTS Systems Corporation, Nova-tech engineering inc., Friction Stir Link, Inc. (США), Danish Stir Welding Technology (DanStir) (Дания), ESAB (Швеция), Osaka East Urban Area, Osaka Cast и Hitachi (Япония), TWI (Англия) и др.

Работы по СТП выполняются и курируются The Welding Institute in UK (TWI) (Великобритания), NASA, Lockheed-Martin Corp., Boeing, Wisconsin Center for Space Automation & Robotics, Oak Ridge National Laboratory MTS Systems Corporation, Thompson Friction Welding (США), Imhof Hartchrom GmbH и Klaus Raiser GmbH (Германия), Hidetoshi Fujii и исследовательским центром JWRI при Osaka University (Япония), Shanghai puda friction welder co., ltd. (Китай) и другими корпорациями и компаниями.

Расширяющееся применение сварки трением обусловлено высоким качеством получаемых сварных соединений. Перемешивание металла в твердой фазе в условиях «теплой» деформации иногда создает микроструктуры более прочные, чем основной материал. Обычно прочность на растяжение и усталостная прочность сварного шва составляет 90% от характеристик основного материала на уровне, обеспечиваемом применением дорогостоящих электронно-лучевой, диффузионной и лазерной сварок. Сварка трением может выполняться в различных позициях (вертикальной, горизонтальной, под наклоном, снизу вверх и т. д.), поскольку силы гравитации в данном случае не играют роли. Обеспечивается возможность сваривания разнородных материалов, термопластичных пластиков и композиционных материалов. При выполнении сварочных операций не требуется предварительной очистки рабочих поверхностей, отсутствует разбрызгивание расплавленного металла, нет необходимости в присадочных материалах. Немаловажен тот факт, что при наличии специальной оснастки и инструмента сварка трением может выполняться на обычном металлорежущем оборудовании универсальных фрезерных станках и станках с ЧПУ, а также с использованием робототехнических систем. При прочих равных условиях, по сравнению с традиционными процессами дуговой и контактной сварки, СТП имеет энергопотребление в 2…5 раз меньшее. Эти факторы обуславливают то, что применение СТП ежегодно возрастает на 15…20%.

В настоящее время в российских организациях накоплен опыт перемешивающей сварки трением различных алюминиевых сплавов. Такие исследования в лабораторных условиях выполнялись в ФГУП ЦНИИ КМ «Прометей», ФГУП «ВИАМ», МГТУ им. Н. Э. Баумана, ГКНПЦ имени М. В. Хруничева, ФГУП «НПО Техномаш», ОАО «ВНИИАЛМАЗ», ЗАО «Сеспель» и др. Они подтвердили высокую эффективность СТП. На данном этапе главной задачей является создание и организация производства универсализированного и специального оборудования и инструмента. К сожалению, в нашей стране промышленное оборудование для СТП не производится.

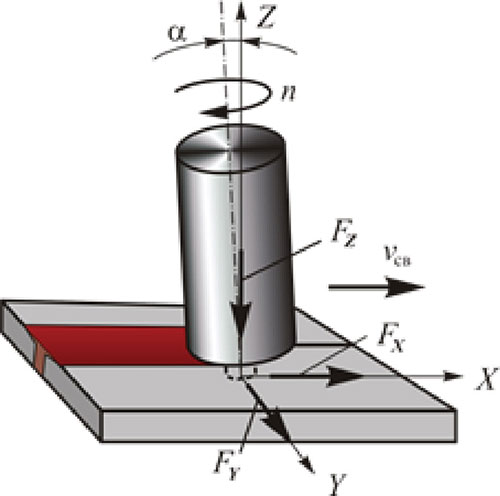

Сварка трением перемешиванием является процессом соединения материалов в твердом состоянии, при котором специальный вращающийся инструмент, конструктивно состоящий из плоского или профилированного основания (бурта) и расположенного на нем наконечника с различным профилем (пина), перемещается вдоль поверхностей стыка свариваемых деталей (рис. 1). Трение бурта и пина в контакте со свариваемым материалом вызывает тепловыделение, за счет которого происходит размягчение материала. Процесс трения при СТП сопровождается пластической деформации тонких приконтактных слоев, в которых реализуется внутреннее трение. Основными функциями пина являются перемешивание и перенос материала путем его экструзии между поверхностью инструмента и не размягченным материалом, а бурта — создание избыточного давления в зоне сварки. Давление бурта инструмента в зоне стыка вызывает пластическую деформацию и течение пластифицированного металла, перемешиваемого профилированным наконечником. Таким образом, соединение осуществляется в условиях экструзии с проковкой материала при высоких скоростях относительной деформации.

Рис. 1. Схема сварки трением перемешиванием.

Силы трения и напряженное состояние деформируемого объема материала зависят от закономерностей изменения физико-механических свойств свариваемых материалов в процессе СТП, обусловленных такими факторами как температура, степень и скорость деформации, геометрия инструмента и технологические режимы.

Основными параметрами процесса СТП являются:

1. Сила, действующая на инструмент в процессе сварки

Ее принято раскладывать на составляющие (рис.1)

в декартовой системе координат:

– FX — сила, действующая в направлении сварки (вдоль шва);

– FY — сила, действующая перпендикулярно направлению сварки в плоскости параллельной или касательной (при сварке криволинейных поверхностей) поверхностям стыкуемых элементов (плоскость сварки);

– FZ — сила, действующая в направлении перпендикулярном плоскости сварки.

Очевидно, что величины действующих сил зависят от материалов свариваемых заготовок, температур в зоне сварки, скорости сварки, геометрии сварочного инструмента и его ориентации (наклона) относительно плоскости сварки. При прочих равных условиях значения силы растут с уменьшением температуры и увеличением скорости сварки. Высокие значения сил могут привести к разрушению инструмента.

2. Скорость сварки, vсв

Определяется скоростью перемещения инструмента в направлении сварки. Малые скорости сварки могут привести к перегреву материала, изменению условий термомеханического воздействия, увеличению зоны термического влияния и, как следствие, снижению прочностных характеристик сварного соединения.

3. Частота вращения инструмента

Вращение инструмента обеспечивает нагрев материала тепловыделением при трении и его перенос в процессе движения инструмента вдоль шва от фронтальной к тыловой части зоны сварки. Увеличение частоты вращения инструмента повышает тепловыделение, интенсифицирует перенос материала и его перемешивание. Если материал недостаточно прогрет, то за пином могут образовываться свободные пространства, приводящие к несплошности шва, кроме того, на инструмент действуют большие силы, способные привести к его разрушению. С другой стороны, увеличение температуры выше определенного предела приводит к дефектам, обусловленным перегревом материала (рис. 2).

Рис. 2. Зоны режимов СТП: 1 — высокие нагрузки на инструмент, дефекты в виде непроваров из-за недостаточного разогрева; 2 — область оптимальных условий сварки; 3 — сложность поддержания условий сварки, перспективная область режимов сварки, обеспечивающая высокую производительность (высокоскоростная СТП); 4 — перегрев металла и ухудшение его структуры, образование задиров и схватывание с инструментом, заглубление инструмента.

4. Угол наклона инструмента, ?

Для улучшения условий формирования сварного соединения инструмент может быть наклонен относительно перпендикуляра к плоскости сварки. Обычно такой наклон производится на угол 1,5… 4,5° в направлении сварки с обеспечением более низкого положения края бурта за ее зоной. Наклон инструмента способствует улучшению условий проковки шва буртом. Если угол наклона слишком мал, то это может привести к образованию дефектов в виде непроваров на наружной поверхности шва, а если угол наклона слишком велик, — возможно нарушение сплошности шва у корня с образованием тоннельного дефекта.

5. Глубина погружения бурта инструмента

Определяется как расстояние от поверхности заготовки до нижнего положения торца бурта. Практически важными являются глубина заглубления бурта и положение конца пина в корне сварного шва. Глубина погружения должна обеспечивать условия проковки шва на всю толщину свариваемого материала и исключение образования дефектов. Недостаточное заглубление бурта инструмента в свариваемый материал приводит к увеличению объема, который должен заполняться пластифицированным металлом при формировании шва, и, как следствие, к снижению избыточного давления и образованию несплошностей в швах. Кроме того, выделяется количество тепла, недостаточное для обеспечения требуемого уровня пластификации, необходимого для качественного формирования шва и на лицевой поверхности шва образуются дефекты в виде непровара.

6. Геометрия инструмента

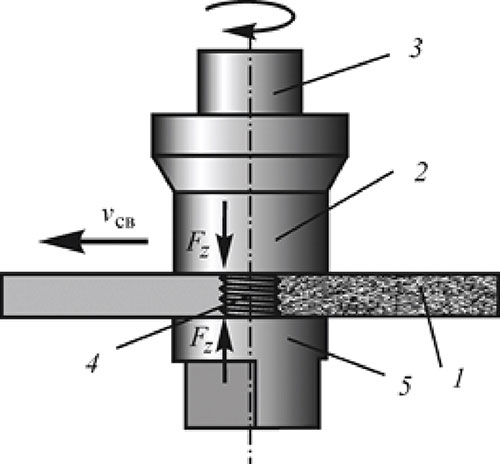

Качество сварки трением перемешиванием и ее производительность во многом определяется геометрией сварочного инструмента. Параметры геометрии инструмента, состоящего из пина и бурта, должны не только обеспечивать качество сварного соединения, создавая требуемые условия термопластической деформации и массопереноса, но и его стойкость, прочность, минимальную силу внедрения инструмента при его введении в свариваемый стык. Материал инструмента должен иметь высокую жаростойкость, твердость и жаропрочность, сопротивление изнашиванию, низкую теп-лопроводность. В особой мере это относится к материалам инструмента, предназначенного для сваривания сталей, титановых и никелевых сплавов и др. Для повышения качественных характеристик инструмента иногда используют технологии поверхностного упрочнения и нанесения покрытий. На поверхностях пина и бурта выполняют специальные профильные нарезки, обеспечивающие управление течением пластифицированного материала. Форма бурта может быть плоской, вогнутой или конической. Для СТП могут применяться сварочные инструменты с вращающимся буртом, со стационарным буртом, катушечные (рис. 3), с конусным пином, с изменяемой длиной пина, без пина.

Рис. 3. Схема «катушечной» СТП: 1 — заготовка; 2 — верхний бурт; 3 — устройство регулирования силы FZ; 4 — пин; 5 — нижний бурт.

Рис. 4. Рабочие части инструментов для СТП.

Некоторые характерные конструкции сварочных инструментов приведены на рис. 4.

При перемешивающей сварке трением сварочный инструмент испытывает интенсивное тепловое и силовое воздействие, которые лимитируют его срок службы. Изменение формы рабочей части инструмента приводит к нарушению стабильности сварочного процесса. Следует отметить также, что попадание частиц износа инструмента в свариваемый материал может неблагоприятно сказываться на качестве сварного соединения.

Для сварки используют инструменты из материалов, приведенных в табл. 1.

Таблица 1.

Свариваемый материалТолщина, ммМатериал инструментаАлюминиевые сплавы<12Инструментальные стали, твердые сплавы системы WC – Co>12Сплавы на кобальто-никелевой основах (MP 159)*Медь и медные сплавы<50Никелевые сплавы, кубический нитрид бора (КНБ), вольфрамовые сплавыТитановые сплавы<6Вольфрамовые, вольфрам-рениевые сплавыНержавеющие стали<6КНБ, вольфрамовые сплавыНизкоуглеродистые стали<12твердые сплавы системы

WC – Co, КНБНикелевые сплавы<6КНБ* MP159 многофазный сплав, имеющий уникальную комбинацию прочности (1600 МПа), вязкости (б = 12%), жаропрочности и жаростойкости. Сплав получают вакуумной индукционной плавкой с контролем процесса отверждения. Сохраняет высокую прочность до температуры 650 °C. Состав MP 159: Al — 0,20%; Cr –19,0%; Co –35,7%: Fe –9,0%; Mo — 7,0%; Ni –25,5%; Nb, Cb — 0,60%; Ti- 3,0%.

7. Предварительный нагрев или охлаждение

Предварительный нагрев зоны сварки целесообразно выполнять для материалов с относительно высокими температурами плавления, такими как стали, титановые сплавы и проч. с целью снижения действующих сил и повышения стойкости инструмента, ускорения процесса разогрева и увеличения скорости сварки. Обычно для этих целей используют индукционный нагрев.

Охлаждение зоны сварки выполняют для алюминиевых и магниевых сплавов, в первую очередь, для уменьшения роста зерна. Охлаждение выполняют потоком воздуха. Кроме того, СТП мажет выполняться в воде.

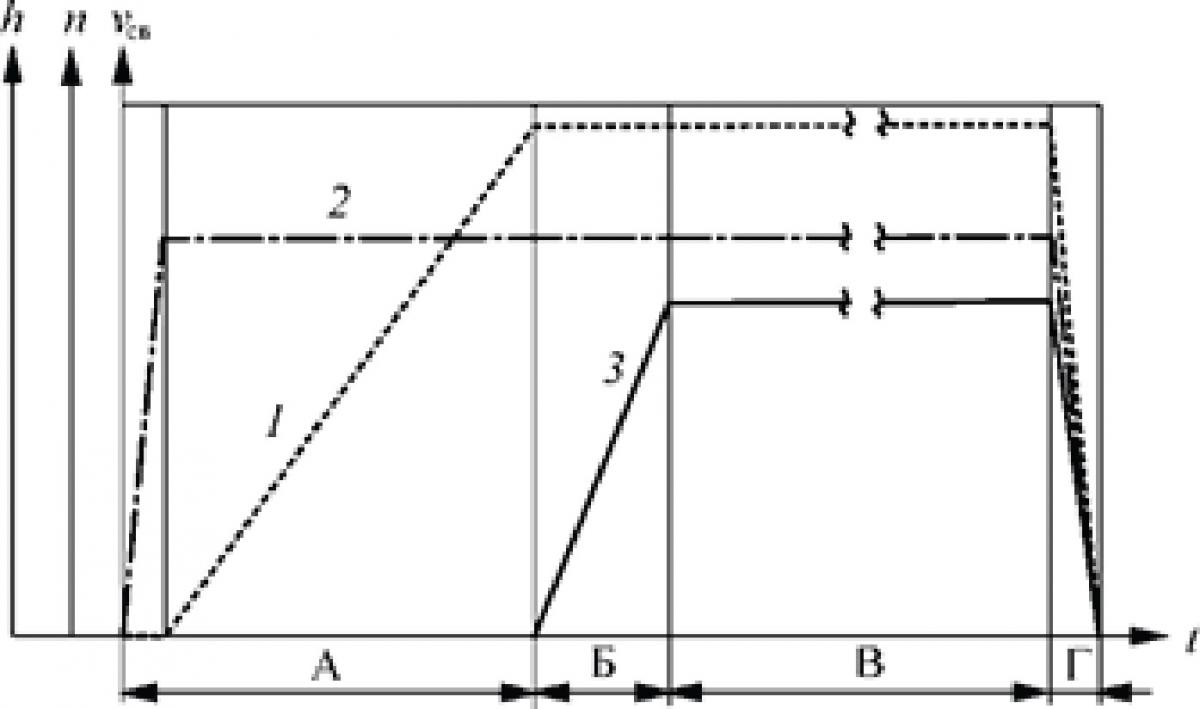

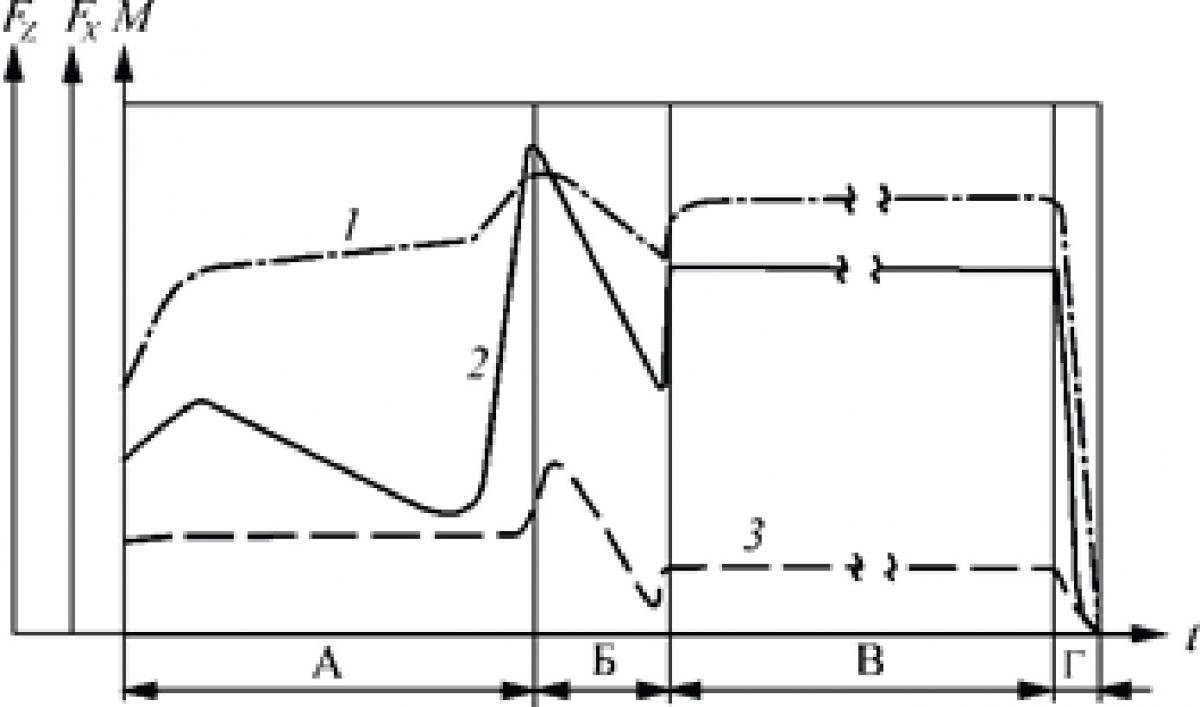

На рис. 5, 6 приведены характерные циклограммы СТП.

Рис. 5. Характерная циклограмма сварки трением, отражающая изменение режимных параметров: 1 — величина внедрения инструмента h; 2 — частота вращения инструмента n; 3 — скорость сварки v.

Рис. 6. Характерная циклограмма сварки трением, отражающая характер изменения силовых параметров: А — врезание инструмента; Б — пауза; В — перемещение вдоль шва; Г — вывод инструмента; 1 — нормальная (осевая) сила FZ; 2 — величина крутящего момента; 4 — сила сопротивления перемещению в направлении сварки FX.

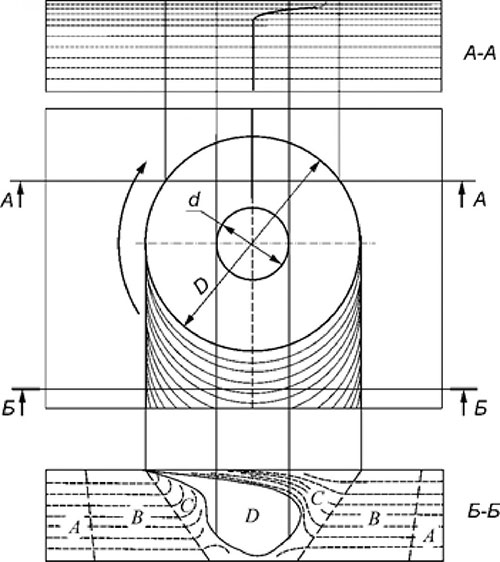

Рис. 7. Формирование шва при СТП с указанием зон в его сечении: A — основной матери ал; B — зона термического влияния; C — зона термодеформационного воздействия; D — зона перемешивания.

В большинстве случаев в зоне сварного шва могут быть выделены четыре различных зоны (рис. 7): зона перемешивания, зона термодеформационного воздействия, зона термического влияния и базовый материал.

Зона перемешивания имеет мелкие равноосные зерна. Такая структура образуется в результате рекристаллизации при действии интенсивных пластических деформаций и высоких температур. Макроструктура зоны перемешивания иногда имеет так называемую «луковичную» форму (рис. 8), представляющую собой характерные кольца. Механизм образования подоб-ной структуры связан с экструзией материала в узком пространстве между инструментом и неразмягченным тепловыделением материалом. Многие исследователи считают, что «луковичная» структура является признаком высокого качества сварного соединения [4].

Рис. 8. «Луковичная» макроструктура зоны перемешивания.

Рис. 8. «Луковичная» макроструктура зоны перемешивания.

Зоны термомеханического влияния находятся по обе стороны зоны перемешивания. Пластическая деформация и температура в этих зонах ниже, чем в зоне перемешивания. Следствием этого является образование структуры, имеющей участки мелких и сравнительно крупных зерен, поскольку эта зона рекристаллизована только частично.

В зонах термического влияния зерна имеют большие размеры, поскольку их материал подвергается только воздействию повышенных температур при отсутствии пластических деформаций, что сопровождается ростом зерна. Материал в этой зоне имеет наиболее низкие прочностные свойства.

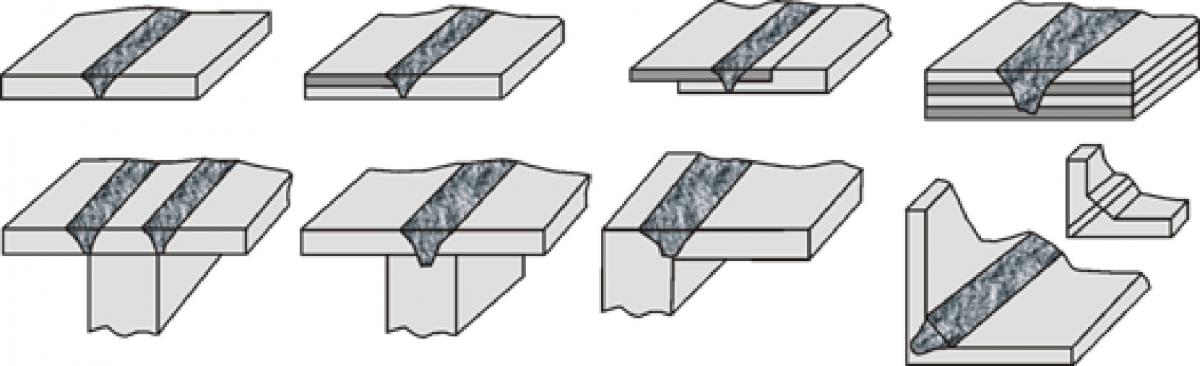

Применением СТП можно получать различные виды сварных соединений (рис. 9).

Рис. 9. Сварные соединения, получаемые при СТП.

Следует отметить, что СТП может выполняться с присадочным материалом, с дополнительным нагревом, с применением инертных и легирующих сред, с механической и упрочняющей обработкой сварного шва.

На основе СТП разработаны технологии различного назначения: шовная сварка, точечная сварка, наплавка,

устранение дефектов материала и его модифицирование, формирование внутренних каналов, пайка, наращивание материала (аддитивная технология) и др.

На рис. 10…17 приведены примеры сварки, выполненные на ОАО «ВНИИАЛМАЗ», и фото установки для СТП.

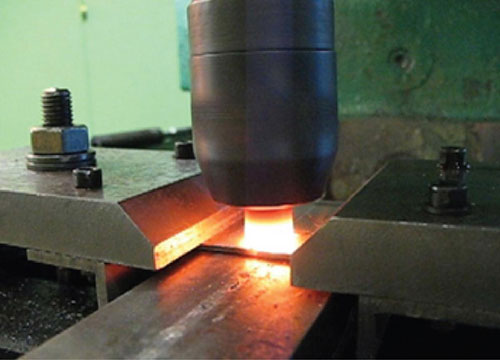

Рис. 10. Перемешивающая сварка трением образцов из конструкционной стали инструментом из кубического нитрида бора.

Рис. 11. Образец из конструкционной стали, изогнутый после сварки трением.

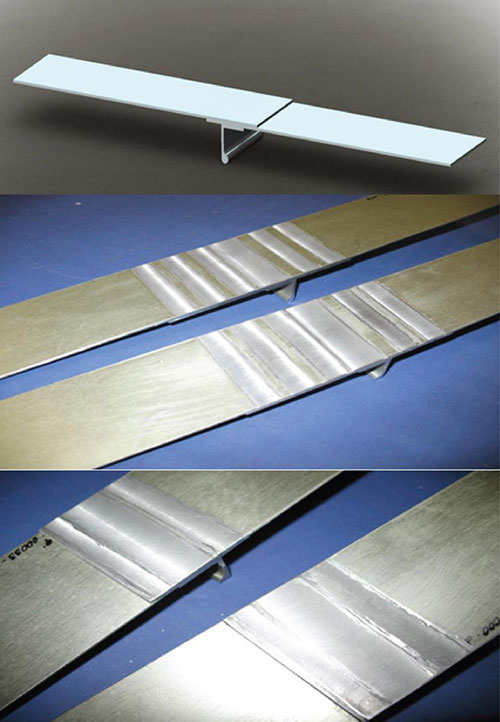

Рис. 12. Модель и элементы панелей из алюминиевого сплава 1163 РДТВ, сваренные СТП.

Рис. 13. Трубчатые детали из однородных и разнородных материалов, сваренные СТП.

Рис. 14. Сварка листов из алюминиевого сплава и меди.

Рис. 15. Элемент трубы, свареной СТП.

Рис. 15. Элемент трубы, свареной СТП.

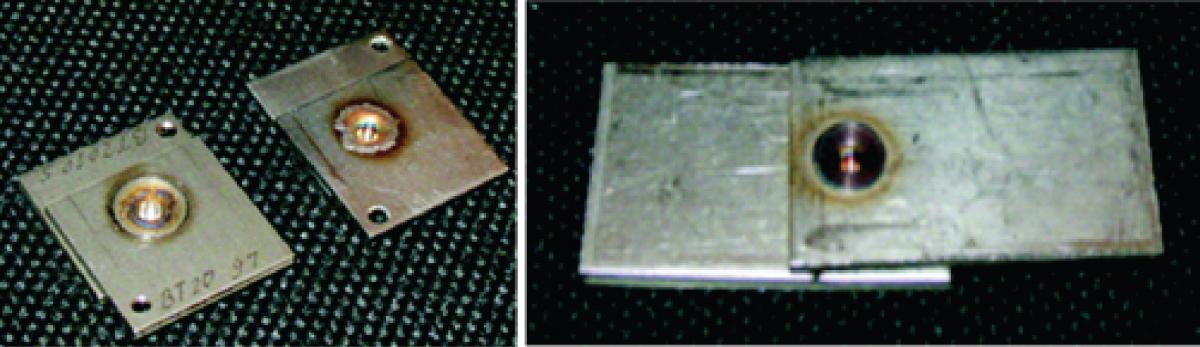

Рис. 16. Образцы из титанового сплава ВТ20 и стали 12Х18 Н10 Т, сваренные точечной СТП.

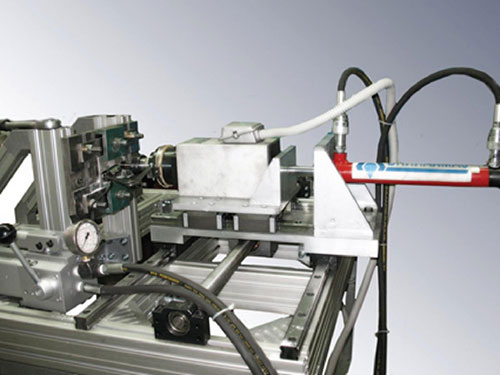

Рис. 17. Установка для высокоскоростной сварки трением перемешиванием.

А. Г. Бойцов, В. В. Качко, Д. Н. Курицын (ОАО «ВНИИАЛМАЗ»)

Литература

- W. M. Thomas et al., 1991. US Patent No. 5,460,317.

- А. С. СССР 1195846, Кл. МПК В 23 К.

- Влияние параметров процесса сварки трением с перемешиванием на формирование швов соединений алюминиевых сплавов толщиной 1, 8 … 2, 5 мм/ Покляцкий А. Г., Ищенко А. Я., Подъельников С. В.//Автоматическая сварка. — 2008. — № 10. — С. 27–30.

- By Rajiv S. Mishra, Murray W. Mahoney: Friction stir welding and processing, ASM International. ISBN 978–0-87170–848–9. 352 р.

- Krishnan, K. N. “On the Formation of Onion Rings in Friction Stir Welds.” Materials Science and Engineering A 327, no. 2 (April 30, 2002): 246–251. doi:10.1016/S0921–5093 (01)01474–5.

<"