Судостроительные титановые сплавы обладают высокими механическими и коррозионными свойствами в морской воде, но имеют низкие антифрикционные свойства. Перспективной технологией упрочнения поверхности деталей судового машиностроения из титановых сплавов является технология локального лазерного оксидирования. Работы по созданию технологии лазерного оксидирования проводились на ?-титановых и псевдо ?-титановых сплавах.

ОБОРУДОВАНИЕ И МЕТОДИКИ

Исследования проводились в течение длительного периода, и в них применялись разные типы лазеров: 1) газовый СО2 «Комета-2», 2) многоканальный СО2 МЛТ 2.5, 3) непрерывные твердотельные, 4) новейшие волоконные серии ЛС.

В данной технологии большую важность имеет равномерность распределения энергии излучения по сечению лазерного пучка. Применялась оригинальная схема выравнивания интенсивности в лазерном пучке за счет контролируемого введения сферической аберрации. Таким образом, имелась возможность получать необходимые равномерные пучки любого характерного размера [1].

Структура с оксидированным поверхностным слоем

Процесс лазерного оксидирования титановых сплавов позволяет получать упрочненный слой толщиной до 150 мкм. Процесс насыщения поверхностного слоя титанового сплава кислородом имеет диффузионный характер и сопровождается последующим мартенситным превращением при охлаждении.

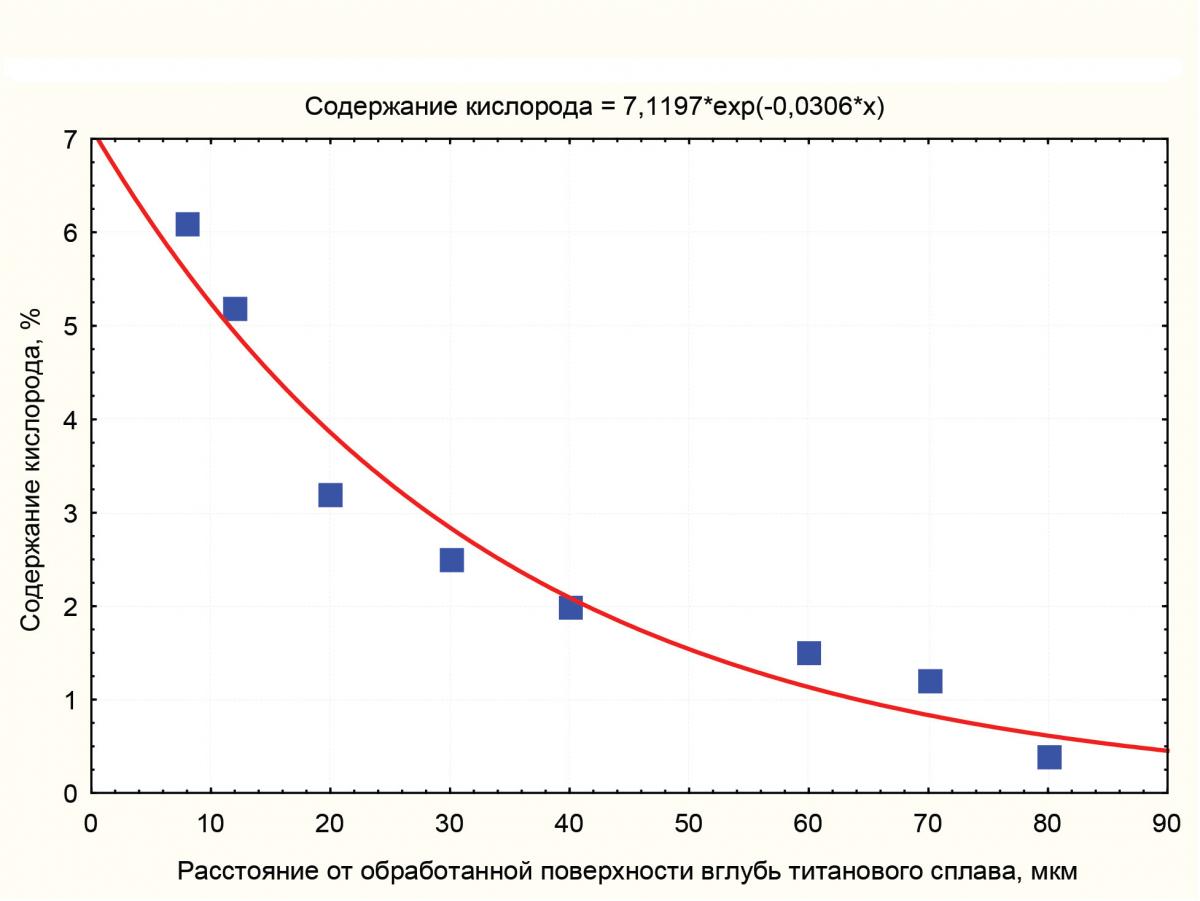

Рис. 1. Содержание кислорода в поверхностном слое после лазерного оксидирования сплава ВТ5-1

Характерное распределение кислорода в поверхностном слое представлено на рис. 1.

Видно, что содержание кислорода в металле поверхностного слоя составляет 6% у поверхности и уменьшается до значений 1-2% на глубине 80-100 мкм. В зоне, обогащенной кислородом, отмечаются структурные изменения. При определенных скоростях охлаждения она характеризуется мартенситной структурой. Рентгеноструктурный анализ показал наличие ?'- фазы (мартенсит), TiO и TiO2 фаз.

Насыщение слоя кислородом совместно с мартенситным превращением дает возможность повысить твердость поверхностного слоя до значений 1200 Н?50 у поверхности и до 600-800 Н?50 на глубине слоя до 100 мкм. Толщина оксидированного слоя при изотермическом отжиге составляет 50-60 мкм. Следовательно, толщина оксидированного слоя при лазерной обработке в 3 раза больше, чем при термическом оксидировании.

Влияние лазерного оксидирования на механические свойства материала основы

Исследования проводились на поперечных шлифах при измерении микротвердости поверхностного слоя по всей зоне лазерного оксидирования. Микротвердость Н?50 в зоне лазерного оксидирования составляет 600-1200 Н?50, снижается от значений 1200-1100 Н?50 у края зоны образца к основе и имеет пологий характер в отличие от зоны, полученной после термического оксидирования.

Испытывались плоские и круглые образцы на отрыв и плоские образцы на загиб для определения характера разрушения упрочненного образца. Испытывались также и ударные образцы с обработкой U-образного надреза, тыльных сторон, а также U-образного надреза и тыльных сторон вместе с целью определения влияния лазерного оксидирования на возможное охрупчивание сплавов. Испытания образцов на удар с различной схемой обработки показали, что при толщине образца 10 мм влияние схемы обработки не превышает 10% величины ударной вязкости. Охрупчивание материала наблюдается при отношении глубины упрочненного слоя к толщине образца упрочненного слоя более 1/10. Механические свойства после лазерного оксидирования находятся на одном уровне по сравнению с неупрочненным состоянием и с состоянием материала после печного оксидирования. Образцы толщиной 10 мм не склонны к охрупчиванию.

Приведенные данные влияния отношения глубины упрочненного слоя к толщине образца на механические свойства титанового сплава с поверхностным лазерным оксидированием поверхностного слоя соответствуют ранее полученным зависимостям [2]. При испытаниях на растяжение показано, что предел текучести и временное сопротивление такого композиционного материала зависит от доли упрочненного материала неким нелинейным способом:

, (1)

, (1)

? – отношение упрочненного металла к толщине стенки металла,

h – глубина упрочненного слоя,

а – коэффициент, постоянный для данного материала.

Остаточные напряжения и механические свойства титановых сплавов с лазерным оксидированием

Исследование остаточных напряжений показало сложный характер распределения в поверхностном слое. Вблизи поверхности наблюдаются сжимающие напряжения до 140МПа, которые сменяются на глубине 200 мкм растягивающими напряжениями до 100-180 МПа. Величина остаточных сжимающих напряжений зависит от режима обработки. Если обработку производить на режимах, не обеспечивающих образование твердого насыщенного кислородом слоя, либо без образования мартенситной структуры, то наблюдаются только растягивающие напряжения. Причем величина пика растягивающих напряжений увеличивается с увеличением времени (уменьшением скорости обработки). Уменьшение зоны нагрева (за счет изменения сочетания параметров обработки) приводит к уменьшению растягивающих напряжений и поводок от них.

Термический отжиг при температуре 300°С снижает значения термических напряжений. Испытания плоских упрочненных образцов на растяжение показали, что механические свойства титановых сплавов после лазерного оксидирования находятся на одном уровне со свойствами не упрочненных сплавов и сплава после термического оксидирования, если толщина оксидированного слоя не превышает 3-5% толщины образца.

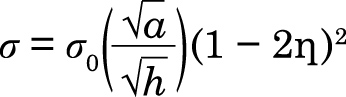

Рис. 2. Диаграмма растяжения титанового исходного сплава и после лазерного оксидирования

Исследование механических свойств проводилось также и при статическом изгибе образцов. На рис. 2 представлены диаграммы растяжения и сжатия поверхностного слоя. При статическом изгибе образцов толщиной 10 мм и при глубине упрочненного слоя 110 мкм видно, что лазерное оксидирование приводит к повышению предела текучести на 120 МПа. Временное сопротивление остается на исходном уровне.

Исследование композиционных материалов с поверхностным оксидированным слоем показало, что охрупчивание становится заметным при соотношении толщины упрочненного слоя к толщине образца 1/3.

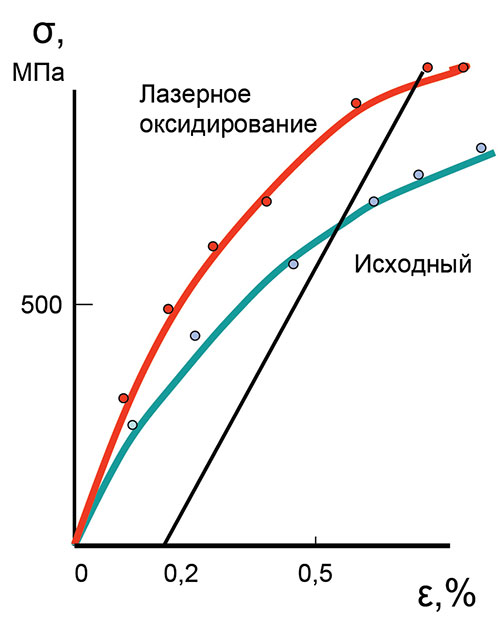

Исследования ударной вязкости для образцов с толщиной 10 мм показало практическую неизменность ее величины на уровне 10 Дж/м. Исследование малоцикловой усталости при нагрузке 0,6-0,9 от предела текучести Т как на воздухе, так и в коррозионной среде при асимметричном растягивающем цикле показало увеличение числа циклов до разрушения для образцов, подвергнутых лазерному оксидированию, по сравнению с исходным состоянием (рис. 3).

Рис. 3. Малоцикловая усталость сплава ВТ5-1 исходного и после лазерного оксидирования

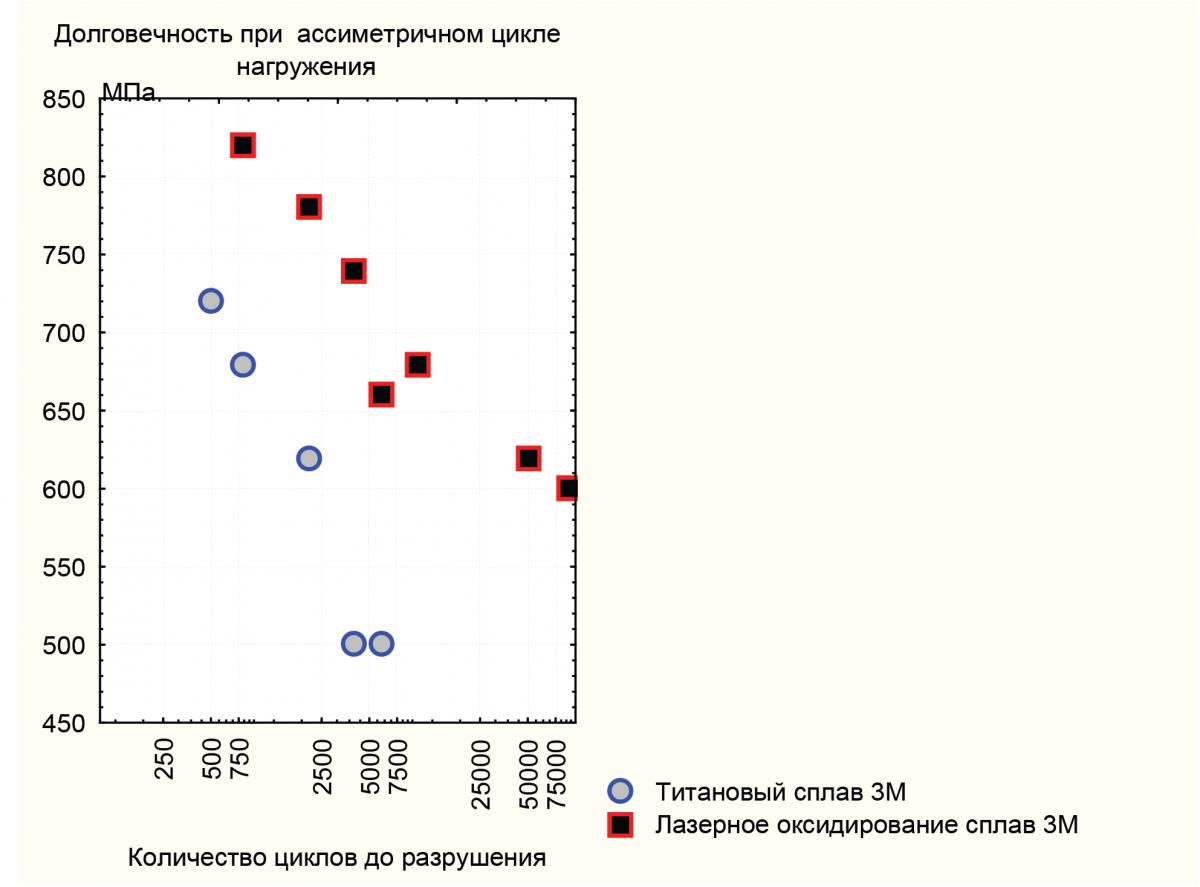

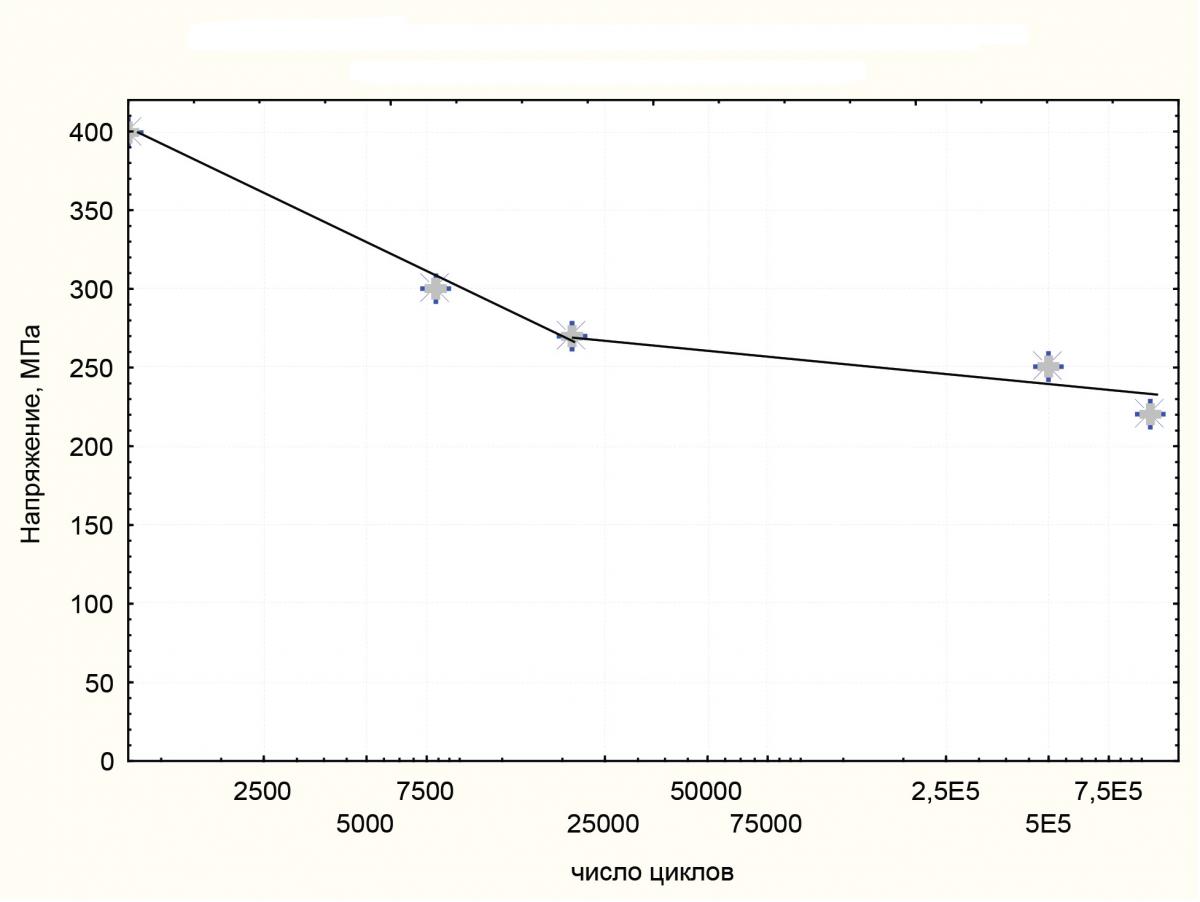

Однако при исследовании симметричного цикла нагружения при усталостном изгибе с кручением наблюдалось снижение предела многоцикловой усталости на 140-120 МПа. Усталостная кривая титанового сплава представлена на рис. 4.

Рис. 4. Усталостная кривая титанового сплава ВТ5-1 с лазерным оксидированием при знакопеременном цикле нагружения

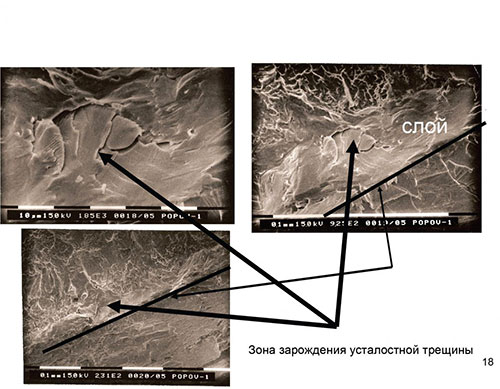

Рис. 5. Зона зарождения усталостной трещины в подповерхностном слое сплава ниже зоны лазерного оксидирования

Исследования электронной микроскопии фрактуры излома усталостного разрушения показали, что зарождение трещины начинается в подповерхностном слое в зоне растягивающих напряжений (рис.5). Разный характер поведения материала после лазерного оксидирования связан с различной схемой нагружения образ-цов, что следует учитывать конструкторам при использовании этой технологии.

Исследование износостойкости

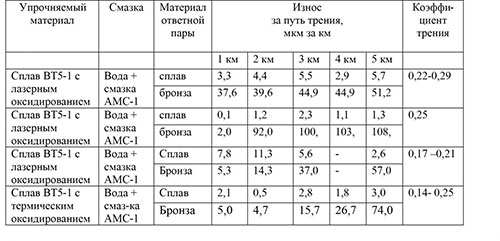

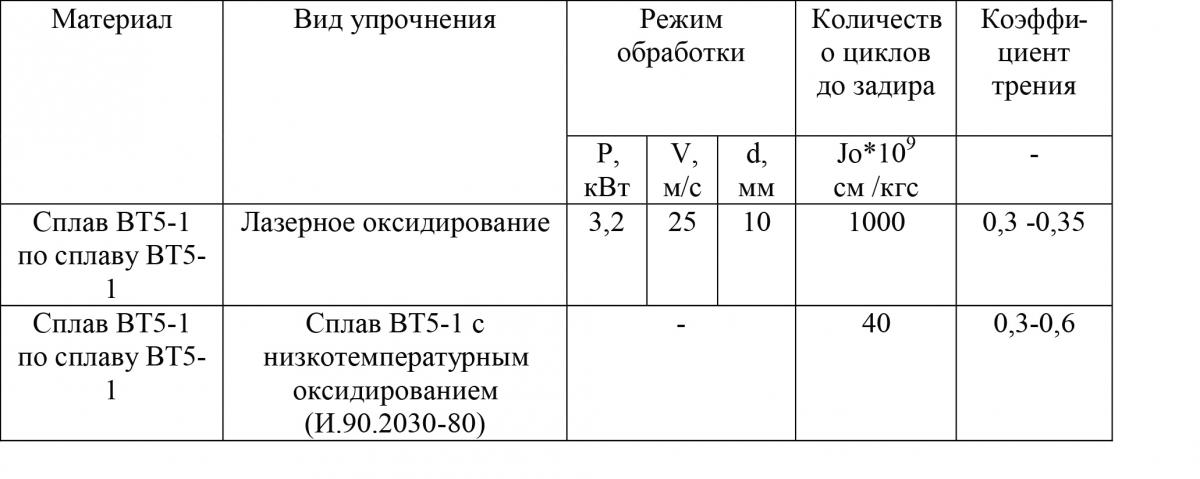

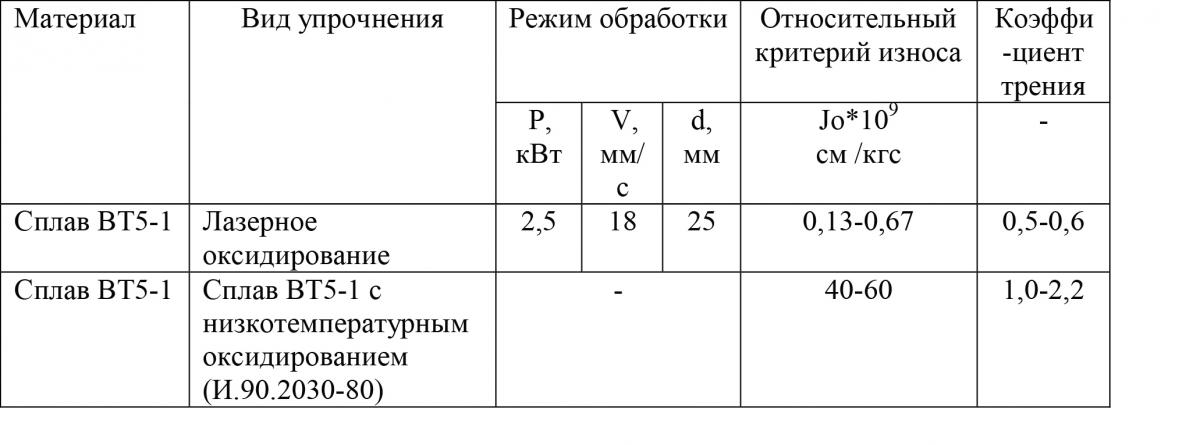

Результаты испытаний пар трения металл-металл на машине трения ЛПИ представлены в таблицах 1 и 2.

Как видно из данных, лазерное упрочнение привело к снижению износа в 2–10 раз.

Таблица 1. Величины износа и коэффициенты трения упрочненных материалов в паре с БрОФ 6,5-0,15 (машина ЛПИ)

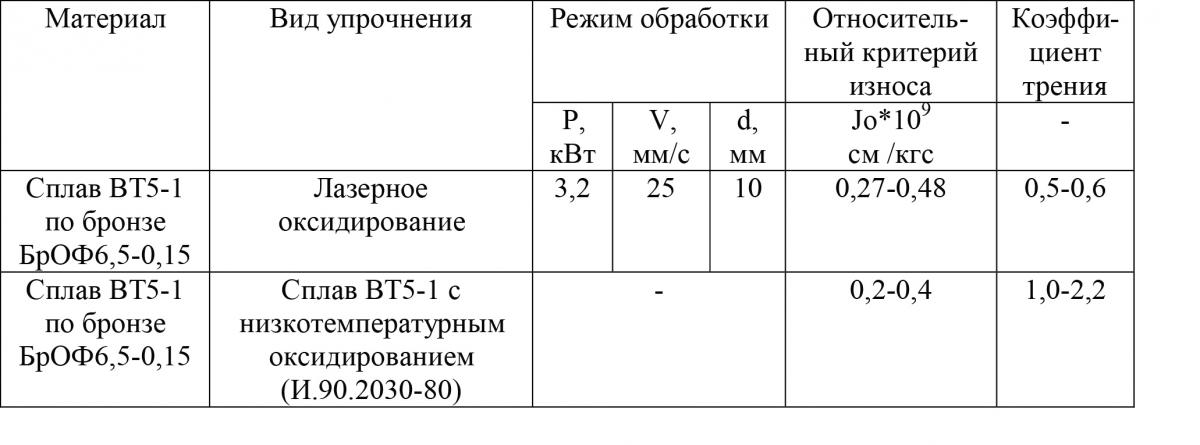

Таблица 2. Коэффициенты трения и относительные критерии износа исследуемых пар (путь трения 5 км)

Результаты испытаний на машине трения СИТ-3 оксидированного титанового сплава ВТ5-1 в однородных парах трения представлены в таблице 3. Видно, что лазерное упрочнение привело к увеличению антифрикционных свойств материалов.

Таблица 3. Работоспособность однородных пар трения и коэффициент трения упрочненных лазерным излучением материалов (машина трения СИТ-3)

Таблица 4. Результаты исследования износостойкости

Результаты исследования износостойкости на машине Шкода-Савина при трении о твердосплавный ролик представлены в таблице 4. Относительные критерии износа титанового сплава ВТ5-1 после лазерной поверхностной обработки в сравнении с имеющейся технологией меньше на 2 порядка. Т.е. лазерное упрочнение привело к увеличению износостойкости конструкционных материалов.

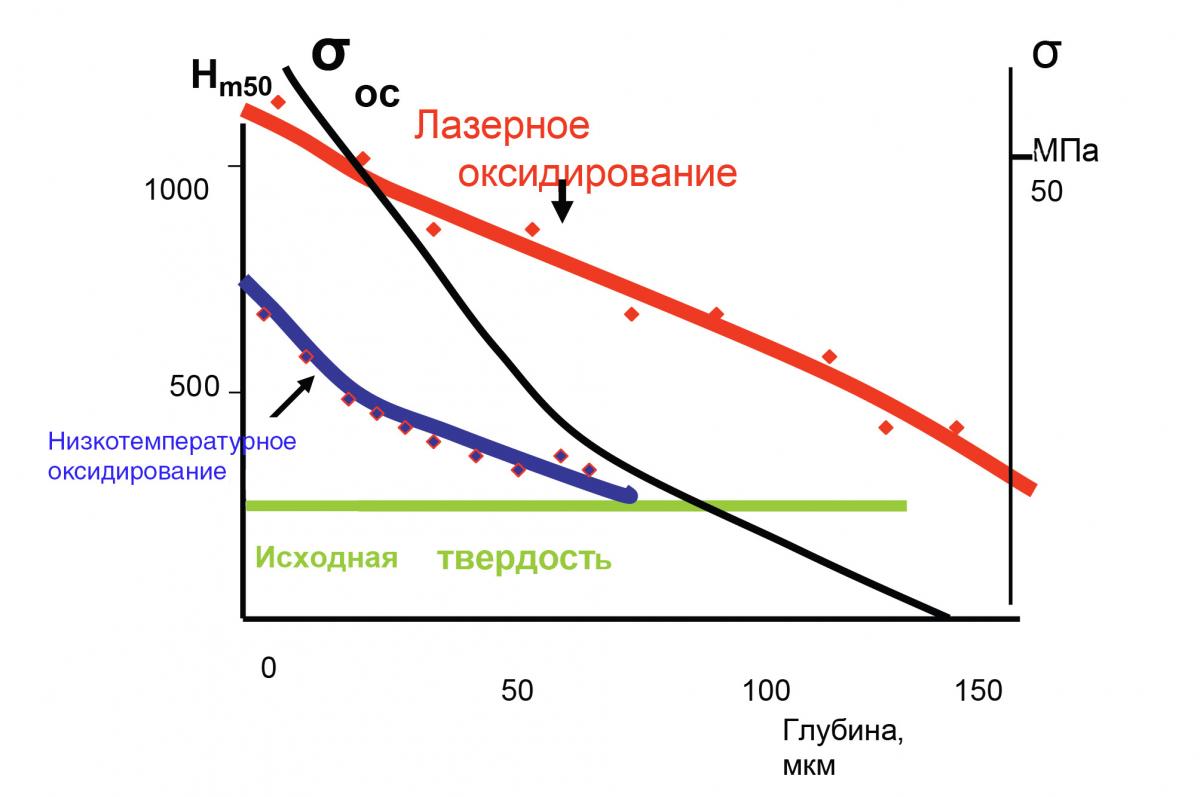

Рис. 6. Распределение осевых напряжений и распределение микротвердости по глубине зоны лазерного и низкотемпературного оксидирования

Модель трения, описанная в работе [3], поясняет причину такого поведения материалов при нагрузках. Из графика, приведенного на рис. 6, видно, что глубина распространения напряжений при трении для термического оксидирования приходится на неупрочненную область. Это соответствует данным Чечулина Б.Б. по пределу работоспособности для такого упрочнения на уровне 10 МПа. Действительно, в этом случае напряжения не выходят за рамки зоны термического оксидирования. В то время как для лазерного оксидирования область напряжений попадает в зону упрочнения.

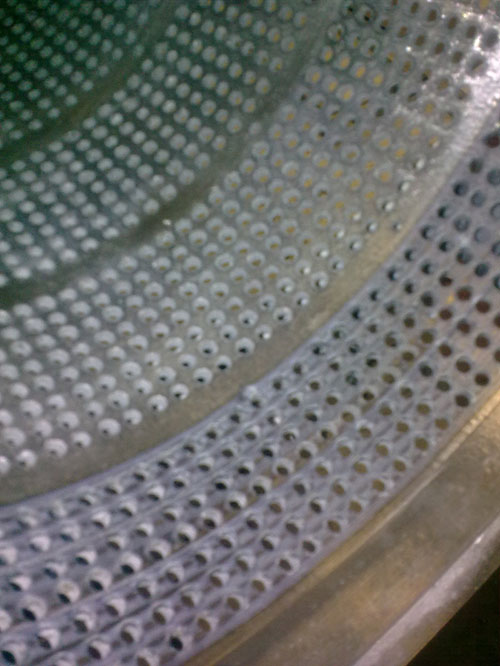

Рис. 7. Упрочнение титановых сеток фильтров методом лазерного оксидирования, оснастка и упрочненная поверхность внутренней полости фильтра

Применение лазерного оксидирования позволяет повысить нагрузки на трущиеся пары до 40 МПа.

Примерами внедрения этой технологии упрочнения титановых сплавов являются изделия, работающие в агрессивных средах — колонна для получения минеральных удобрений, подверженная абразивному износу (рис.7), ножи кабелерезательного устройства в морской воде, ножи для дайвинга, детали трения судового машиностроения — клапана и уплотнительные места задвижек, эндопротезы, подвергаемые трению.

Заключение

Полученные результаты показывают, что лазерное оксидирование титановых сплавов позволяет создавать поверхностный упрочненный слой толщиной до 100-120 мкм с твердостью 600-1200 Н?50 за счет его диффузионного насыщения кислородом и последующего мартенситного превращения.

Такие слои обладают повышенными износостойкостью и антифрикционными свойствами, что позволяет существенно увеличить работоспособность деталей из титановых сплавов.

В.О. Попов

С.Ю. Кондратьев

НТЦ «Электроресурс»

popov_vo_spb_ru@mail.ru

Литература:

- Скрипченко А.И., Попов В.О., Попков В.М., Сейфулин Д.Э., Скрадоль Е.В., Утехин А.И. Волоконные лазеры в производстве медицинских инструментов и имплантатов. РИТМ № 60 стр.32-35.

- С.Ю. Кондратьев, В.И.Горынин, В.О. Попов. Оценка максимально допустимой глубины упрочненного слоя при лазерной обработке деталей. Технология машиностроения. №10, 2010, стр.35-38.

- Попов В.О., Живушкин А.А., Попова И.П. Модель и напряженное состояние приповерхностного слоя при трении. Вопросы материаловедения. 2001.№2 с 174-177.

<"