Общие сведения

Большинство двигателей, используемых в машиностроении, создают вращательное движение. Поэтому в инженерной практике часто встречается задача передачи крутящего момента от выходного вала на элементы приводов — шкивы, звездочки и др.

Различают два основных способа передачи крутящего момента: жесткий и фрикционный. При первом способе крутящий момент передается жесткими элементами, работающими на срез, изгиб или смятие. При втором — силами трения, получаемыми на цилиндрических, конических или торцовых поверхностях вала.

Главные виды жестких соединений: шпоночные, шлицевые, профильные, штифтовые и фланцевые. К фрикционным относятся соединения с натягом, конусные, клеммовые и с зажимными кольцами. Эти виды соединений широко распространены и описаны в технической литературе.

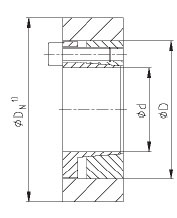

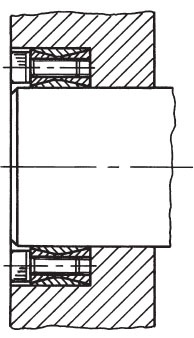

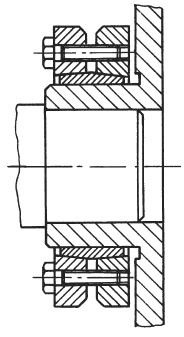

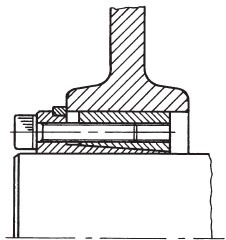

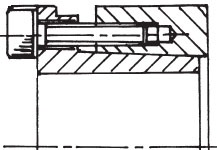

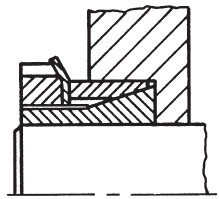

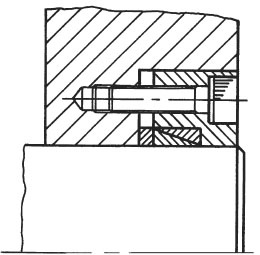

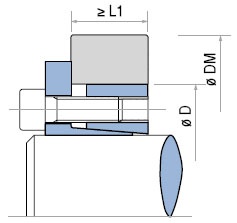

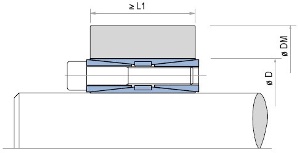

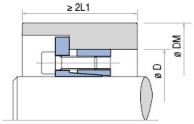

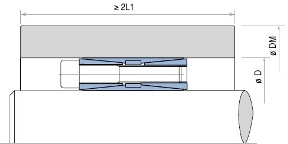

Предметом рассмотрения в настоящей статье будут фрикционные винтовые затяжные ступицы (рис. 1) и гидравлические зажимные ступицы (рис. 2), представляющие дальнейшее развитие зажимных колец. Такая ступица с помощью сил трения передает крутящий момент с гладкого цилиндрического вала отбора мощности на приводимый элемент с гладким цилиндрическим отверстием. Поставляются зажимные ступицы готовым блоком.

а) общий вид

б) конструкция ступицы

Рис. 1 Затяжные ступицы

а) общий вид

б) конструкция ступицы

Рис. 2 Гидравлические зажимные ступицы

Применяются зажимные ступицы для передачи крутящего момента с вала на шкив в ременных передачах (рис. 3, а); с вала на звездочку в цепных передачах; с вала на зубчатое колесо (рис. 3, б); на барабаны ленточных конвейеров (рис. 3, в); для фиксации кривошипов (рис. 3, г); соединения валов (выполняют роль жесткой муфты). А поскольку зубчатые, ременные и цепные передачи имеют широкое распространение в машиностроении, то, соответственно, зажимные ступицы можно встретить в самых разных машинах.

а) в шкиве зубчато- ременной передачи

б) в зубчатом колесе

в) в барабане ленточного конвейера

г) в кривошипе

Рис. 3 Применение затяжных ступиц

Основное преимущество зажимных ступиц — возможность бесступенчатой регулировки осевого положения приводимого элемента (шкива, звездочки, зубчатого колеса, барабана). К другим достоинствам следует отнести: снижение стоимости изготовления валов и шкивов (звездочек); увеличение прочности вала, т.к. сечение не ослабляется шпоночным пазом или шлицами; соединение нечувствительно к динамическим и вибрационным нагрузкам; сравнительная простота сборки с использованием стандартных инструментов; механизм защищен от превышения крутящего момента проскальзыванием по валу (однако, такого режима следует избегать). Недостатками зажимных ступиц являются: сравнительно высокие требования к культуре сборки агрегата; возможное увеличение стоимости привода в целом (определяется для каждого случая индивидуально).

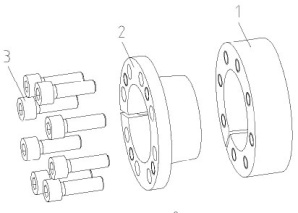

Винтовая зажимная ступица (рис. 4) состоит из наружного кольца 1; внутреннего кольца 2 и затяжных винтов 3. Кольца 1 и 2 сопрягаются по коническим поверхностям и имеют разрез. При затягивании винтов 3 внутреннее и наружное кольца надвигаются одно на другое. При этом наружное кольцо растягивается и плотно прижимается к ступице, а внутренне кольцо сжимается и плотно прижимается к валу. Вследствие этого на поверхности вала и отверстия возникает натяг и соединение способно передавать крутящий момент силами трения на трех поверхностях. Момент затяжки винтов нормируется производителем. Для демонтажа ступицы предусмотрены резьбовые отверстия.

Рис. 4 Состав зажимной ступицы

Требования к посадочной поверхности валов и отверстий приводных элементов сравнительно невысоки. Максимально допустимые отклонения валов по h8, отверстий — H8. Допустимая шероховатость поверхности — Rz16.

Производители предлагают конструкторам-машиностроителям целую гамму винтовых зажимных ступиц, имеющих различные области применения. Прежде всего, существуют ступицы внутренней (рис. 5, а) и наружной (рис. 5, в) установки.

Различают также самоцентрирующие (рис. 5, а) и нецентрирующие (рис. 5, б) зажимные ступицы. Самоцентрирующие ступицы не требуют дополнительных конструкторских мероприятий для обеспечения центровки шкива относительно вала. Величина несоосности указана в каталогах производителей и обычно находится в пределах 0,02…0,04 мм. Нецентрирующие зажимные ступицы центровки не дают, поэтому необходимо предусматривать центрирующую поверхность на охватывающей детали.

а)внутренняя самоцентрующая ступица

б)внутренняя нецентрующая ступица

в) наружная ступица

Рис. 5 Типы затяжных ступиц

Наиболее универсальными являются ступицы, изображенные на рис. 6. Ступицы имеют компактную и простую конструкцию. При установке ступицы, изображенной на рис. 6, а, она упирается буртом в охватывающую деталь. В этом случае при затяжке отсутствует осевое смещение охватывающей детали. Ступицы, изображенные на рис. 6, б передают больший крутящий момент, однако, при затяжке ступиц происходит небольшое осевое смещение деталей. Данный тип ступиц самоцентрирующийся. Диапазон передаваемого крутящего момента для подобных конструкции зажимных ступиц T=428…44 056 Нм, допускаемая осевая сила F=43…640 кН при диаметре вала d=20…180 мм соответственно.

а) с фиксацией втулки

б) со смещением втулки

Рис. 6 Универсальные затяжные ступицы

На рис. 7 представлены ступицы, которые обеспечивают более точную центровку и больший передаваемый момент (примерно на 10…30%). Это достигается за счет увеличения длины посадочной поверхности. Диапазон передаваемого крутящего момента для подобных конструкции зажимных ступиц T=513…57 642 Нм при диаметре вала d=20…180 мм соответственно.

а) с фиксацией втулки

б) со смещением втулки

Рис. 7 Увеличенные затяжные ступицы

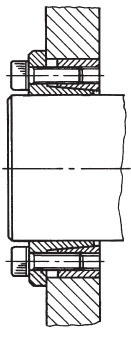

Для приводных элементов, которые по конструктивным ограничениям имеют ограничение по наружному диаметру (толщине стенки), применяют винтовые зажимные ступицы, изображенные на рис. 8. Как видно из рисунка, это достигается за счет переноса резьбового фланца за посадочное место ступицы и увеличения длины посадочного места. Передаваемый крутящий момент T=14…23 911 Нм при диаметре вала d=6…130 мм соответственно.

Рис. 8 Затяжные ступицы для тонкостенных деталей

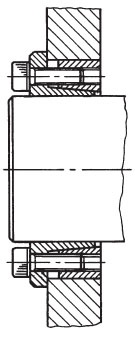

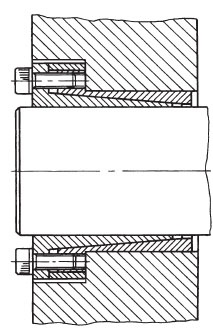

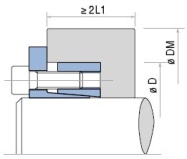

В приводах, где действуют большие динамические или вибрационные нагрузки, применяют винтовые зажимные ступицы с удвоенным количеством поверхностей трения. Такие ступицы представлены на рис. 9. Для этого добавляется еще одно внутреннее коническое кольцо, а наружное кольцо выполняется с двумя ответными поверхностями трения. Данные ступицы являются самоцентрирующимися. Передаваемый крутящий момент T=714…797 384 Нм, допускаемая осевая сила F=59…3 987 кН при диаметре вала d=24…400 мм соответственно. Например, такие конструкции применяют в барабанах ленточных конвейеров. Следует иметь ввиду, что при установке нескольких ступиц для высоких нагрузок на один вал, необходимо ввести уменьшающий коэффициент передаваемого момента. Для двух ступиц передаваемый момент равен  , для трех

, для трех  , для четырех

, для четырех  .

.

Рис. 9 Затяжные ступицы для высоких нагрузок

В качестве недостатка рассмотренных выше конструкций указывалась относительно высокая трудоемкость сборки. На рис. 10 представлена коническая зажимная ступица с центральной шлицевой гайкой. Сборка аналогична установке подшипников на затяжных втулках. Эти ступицы допускают изготовление валов с отклонением по h9, отверстий — H9. Передаваемый крутящий момент T=10,1…2 320 Нм при диаметре вала d=5…50 мм соответственно. Ступица самоцентрирующаяся.

Рис. 10 Затяжные ступицы с центральной гайкой

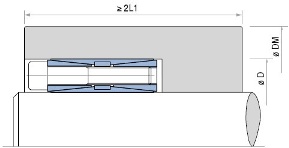

Рассмотренные выше зажимные ступицы центровали приводной элемент с валом. На рис. 5, б изображена нецентрующая ступица с двумя внутренними кольцами и одним наружным. Эта конструкция имеет меньшие габариты. Требования к посадочным поверхностям самые низкие: отклонение вала по h11, отверстия — H11. Благодаря увеличенному числу поверхностей трения нагрузочная способность ступиц высокая: передаваемый крутящий момент T=240…773 517 Нм при диаметре вала d=18…600 мм соответственно. При установке нескольких ступиц на один вал расчетный передаваемый крутящий момент необходимо уменьшить (см. выше).

Простейшим и самым дешевым вариантом, предлагаемым производителями, являются два зажимных кольца (рис. 11). Такие кольца используются только в паре с зажимным фланцем, изготовленным потребителем. Соединение предназначено для передачи небольших крутящих моментов. Свойством самоцентрирования кольца не обладают. Требования к посадочным поверхностям более жесткие: отклонение вала по h6, отверстия — H7 для соединений диаметром менее 38 мм; при больших диаметрах отклонение вала по h8, отверстия — H8. Рекомендуемая шероховатость поверхности — Rz6. Передаваемый крутящий момент T=2…178 138 Нм при диаметре вала d=6…400 мм соответственно. Допускается устанавливать до 4 пар зажимных колец на один вал-ступицу. Для двух ступиц передаваемый момент равен  , для трех

, для трех  , для четырех

, для четырех  .

.

Рис. 11 Зажимные кольца

На рис. 5, в изображена ступица внешней установки. В этой конструкции зажимная ступица насаживается на тонкостенный полый вал (хвостовик приводного элемента). Создаваемое при затяжке давление деформирует охватываемую деталь, прижимая ее к сплошному валу. Сил трения хватает для передачи небольших и средних нагрузок. Посадка полого хвостовика (вала) по сплошному валу H6/j6 для диаметров 18…30 мм; H6/h6 для диаметров 31…50 мм; H6/g6 для диаметров 51…80 мм и H7/g6 для диаметров 81…500 мм. Отклонения наружного диаметра полого хвостовика (вала) по h6. Передаваемый крутящий момент T=24…7 200 Нм при диаметре вала d=14…90 мм соответственно.

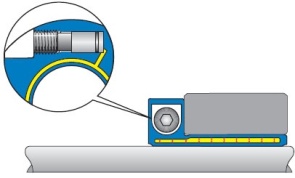

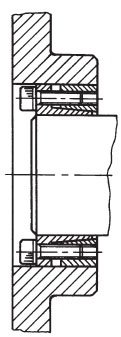

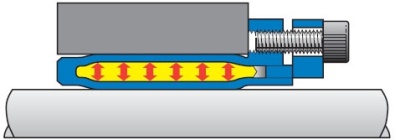

Производители предлагают также и другие модификации винтовых зажимных ступиц. Для более полной информации необходимо обратиться к соответствующим каталогам. Однако, помимо винтовых производятся и гидравлические зажимные ступицы, изображенные на рис. 12. Такая ступица представляет собой тонкостенную полую втулку, заполненную жидкостью. Во втулке расположено уплотнительное кольцо и поршень, на который воздействует нажимной фланец. Усилие на нажимном фланце создают зажимные винты, ввернутые в резьбовые отверстия на фланце полой втулки. Затяжка винтов приводит к перемещению нажимного фланца и поршня. При перемещении поршня создается давление, распирающее втулку. Деформированная втулка создает силы трения на вале и в ступице приводного элемента. Количество зажимных винтов в таких ступицах меньше, чем в механических ступицах (от 4 до 8).

Рис. 12 Гидромеханическая ступица

Другая разновидность гидравлической зажимной ступицы представлена на рис. 2. В этой конструкции во фланец втулки установлен поршень с уплотнением, упирающийся в зажимной винт. При его затяжке поршень перемещается и создает давление, распирающее втулку.

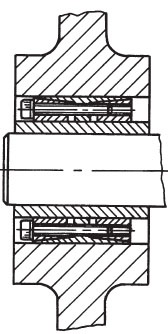

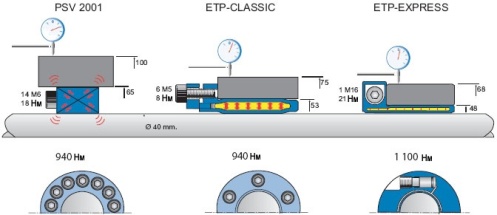

Основным достоинством гидравлических ступиц является быстрота сборки – разборки. В отличие от винтовых ступиц, где необходимо затягивать от 4 до 14 винтов, в гидравлических ступицах оперируют существенно меньшим количеством винтов, либо вообще одним винтом. На рис. 13 представлено сравнение винтовой зажимной ступицы с гидравлическими. Передаваемый крутящий момент 940 Нм и 1100 Нм. Как видно из рисунка, в случае механической ступицы необходимо равномерно затянуть 14 винтов, а гидравлической 6 или 1 винт. Такая ступица более компактная.

Рис. 13 Сравнение ступиц различных типов

К недостаткам гидравлических ступиц следует отнести чувствительность к изменению температуры. Поскольку мы имеем дело с жидкостью, заключенной в ограниченный объем, то при нагреве (или охлаждении) происходит увеличение (или уменьшение) внутреннего давления. Пропорционально изменяется величина передаваемого крутящего момента. Диапазон допустимой рабочей температуры t=-30…+85°С. Коэффициенты коррекции крутящего момента для различных типов ступиц приведены в каталогах производителей.

Другой недостаток — уменьшение величины передаваемого крутящего момента с увеличением частоты вращения вала. Падение несущей способности может быть существенным. Так, для одного из типов ступиц, передаваемый крутящий момент T=2 000 Нм при n=0 мин-1, T=1 200 Нм при n=15 000 мин-1 и T=0 Нм при n=23 000 мин-1! Поэтому при установке гидравлических ступиц на быстроходные валы необходимо проконсультироваться с производителем.

Передаваемый крутящий момент гидравлических ступиц T=46…17 000 Нм при диаметре вала d=15…100 мм соответственно. Требования к посадочным поверхностям: поле допуска вала по h8, отверстия — H7. При изготовлении вала с полем допуска по h9 необходимо уменьшить расчетный крутящий момент на 25%, а при поле допуска по k6 увеличить на 20%. Рекомендуемая шероховатость поверхности — Ra 1…3 мкм. Гидравлические ступицы самоцентрирующиеся. Точность центрирования у них сравнимая или даже выше (несоосность менее 0,02 мм), чем у механических.

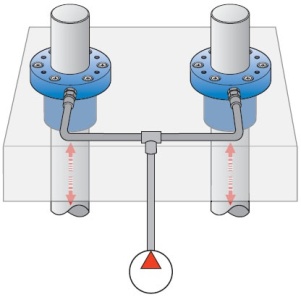

Принцип создания поверхностного давления с помощью гидравлики расширяет области применения зажимных ступиц. Например, на рис. 14 представлен механизм с двумя гидравлическими ступицами, подсоединенными к одному источнику давления. Такая конструкция позволяет быстро изменять взаимное положение плиты и толкателей. Предлагаются и другие типы гидрозажимных ступиц.

Рис. 14 Управляемые гидрозажимные ступицы

Последовательность расчета

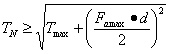

Исходными данными для подбора зажимных ступиц являются: максимальный действующий крутящий момент Tmax, Нм; действующая осевая сила Famax, кН; наружный диаметр ступицы приводимого элемента DN, мм; материал вала и ступицы. Выбор зажимной ступицы осуществляется по номинальному крутящему моменту TN, Нм или осевой силе FaN, Нм для данного типоразмера, приведенному в каталоге производителя. Условие выбора  . Обращаю ваше внимание на то, что подбор ступицы ведется по максимальному (пиковому) крутящему моменту. Соответственно, если зажимная ступица передает осевую силу, то условие подбора

. Обращаю ваше внимание на то, что подбор ступицы ведется по максимальному (пиковому) крутящему моменту. Соответственно, если зажимная ступица передает осевую силу, то условие подбора  .

.

Совместное действие крутящего момента и осевой силы уменьшает несущую способность соединения. Поэтому при передаче крутящего момента используют проверочную формулу  , а при передаче осевой силы

, а при передаче осевой силы  , где d, мм — диаметр вала. В более сложных случаях, при действии изгибающей нагрузки или расчете на усталостную прочность, необходимо обратиться в техническую поддержку производителя.

, где d, мм — диаметр вала. В более сложных случаях, при действии изгибающей нагрузки или расчете на усталостную прочность, необходимо обратиться в техническую поддержку производителя.

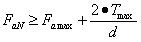

Поверхностное давление, возникающее при затяжке на вале и втулке, указывается в каталоге производителя. Конструктору необходимо проверить допустимый наружный диаметр ступицы приводного элемента DM по формуле  , где

, где  N0,2, МПА — условный предел текучести ступицы (либо

N0,2, МПА — условный предел текучести ступицы (либо  Т для пластичных материалов); pN, МПа — поверхностное давление в ступице приводного элемента; C — коэффициент, зависящий от формы ступицы (таблица 1).

Т для пластичных материалов); pN, МПа — поверхностное давление в ступице приводного элемента; C — коэффициент, зависящий от формы ступицы (таблица 1).

Таблица 1. Значения коэффициента C для различных форм ступиц

C=1

C=1

C=0,8

C=0,8

C=0,6

C=0,6

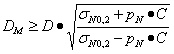

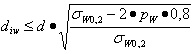

В случае, если зажимная ступица устанавливается на полый вал, дополнительно необходимо проверить прочность вала. Максимально допустимый внутренний диаметр вала diw, мм определяется формулой  , где

, где  W0,2, МПА — условный предел текучести вала (либо

W0,2, МПА — условный предел текучести вала (либо  Т для пластичных материалов); pW, МПа — поверхностное давление на вале.

Т для пластичных материалов); pW, МПа — поверхностное давление на вале.

Монтаж, демонтаж и эксплуатация

Перед монтажом необходимо убедиться в том, что вал и ступица приводного элемента изготовлены с требуемой точностью. Все стыкуемые поверхности должны быть очищены от грязи. Затем необходимо нанести тонкий слой смазки, не содержащей дисульфида молибдена. Далее зажимную ступицу устанавливают в отверстие приводного элемента, насаживают на вал и выставляют в требуемое осевое положение. После этого приступают к затяжке винтов. Требуемый момент затяжки указан в каталоге производителя. Затяжка осуществляется попарно крестом до тех пор, пока не будет достигнута требуемая величина. Естественно, для этой процедуры необходим динамометрический ключ. Если винты будут недозатянуты, соединение не передаст рассчитанный крутящий момент. При демонтаже ступицы необходимо отпустить винты, а затем вкрутить их в отверстия для демонтажа (рис. 4).

При использовании ступиц во взрывоопасной среде необходимо иметь запас прочности по передаваемой нагрузке не менее двух.

Заключение

Фрикционные зажимные ступицы мало описаны в отечественной технической литературе. Соответственно, применяют их редко. С другой стороны, большое количество фирм-производителей этой продукции свидетельствует о том, что она востребована рынком. Названия большинства из них вы найдете в списке использованной литературы. А первый положительный опыт использования зажимных ступиц у автора уже есть…

Михаил Гранкин,

инженер – конструктор

grankin@mail.ru

<"