ГОСТ 13133-77

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СТАНКИ ЗУБОШЛИФОВАЛЬНЫЕ

С ПРОФИЛЬНЫМ КРУГОМ ДЛЯ

ЦИЛИНДРИЧЕСКИХ КОЛЕС

НОРМЫ ТОЧНОСТИ

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

Москва

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

РАЗРАБОТЧИКИ

B.C. Белов, д-р техн. наук; В.А. Абанкин; Е.С. Актова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 21.01.77 № 152

3. ВЗАМЕН ГОСТ 13133-67

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер проверки |

|

ГОСТ 8-82 |

Вводная часть |

|

ГОСТ 1643-81 |

2.1 |

|

ГОСТ 2789-73 |

2.5 |

|

ГОСТ 22267-76 |

1.1, 1.2, 1.4 - 1.13, 1.15 - 1.19 |

5. Ограничение срока действия снято Постановлением Госстандарта от 22.06.88 № 2056

6. ПЕРЕИЗДАНИЕ (декабрь 1998 г.) с Изменениями № 1, 2, утвержденными в сентябре 1983 г., июне 1988 г. (ИУС 1-84, 10-88)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

СТАНКИ ЗУБОШЛИФОВАЛЬНЫЕ С ПРОФИЛЬНЫМ КРУГОМ Нормы точности Gear grinders with profile wheel. |

ГОСТ |

Дата введения 01.01.78

Настоящий стандарт распространяется на горизонтальные и вертикальные зубошлифовальные станки, работающие профильным крутом по методу копирования с единичным делением, общего назначения, классов точности В и А для прямозубых и косозубых цилиндрических колес с внешними и внутренними зубьями, изготовляемые для нужд народного хозяйства и экспорта.

Общие требования к испытаниям станков на точность - по ГОСТ 8.

Нормы точности станков классов точности В и А не должны превышать значений, указанных в табл. 1 - 22.

(Измененная редакция, Изм. № 2).

1. ПРОВЕРКА ТОЧНОСТИ СТАНКА

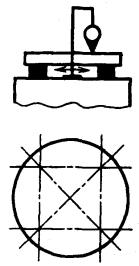

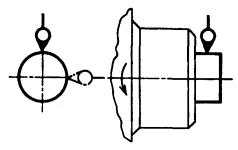

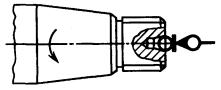

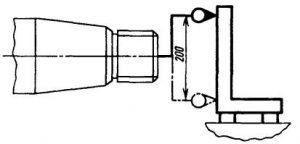

Проверка 1.1. Прямолинейность перемещения салазок шлифовальной бабки (стола):

а) для горизонтальных станков в вертикальной плоскости; для вертикальных станков в плоскости, обращенной к салазкам шлифовальной бабки;

б) для горизонтальных станков в горизонтальной плоскости; для вертикальных станков в боковой вертикальной плоскости

Для горизонтальных станков Для вертикальных станков

Черт. 1

Таблица 1

|

Длина перемещения, мм |

Номер проверки |

Допуск, мкм, для станков класса точности |

|

|

А |

В |

||

|

До 250 |

1.1а |

3 |

5 |

|

1.1б |

2,5 |

4 |

|

|

Св. 250 до 400 |

1.1а |

4 |

6 |

|

1.1б |

3 |

5 |

|

|

Св. 400 до 630 |

1.1а |

5 |

8 |

|

1.1б |

4 |

6 |

|

|

Св. 630 до 1000 |

1.1а |

6 |

10 |

|

1.1б |

5 |

8 |

|

Метод проверки

Для горизонтальных станков измерения - по ГОСТ 22267, разд. 3, метод 1б (черт. 1).

Для вертикальных станков измерения - по ГОСТ 22267, разд. 3, метод 2а (черт. 1).

Салазки шлифовальной бабки (стол) перемещают на всю длину хода.

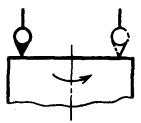

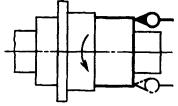

Проверка 1.2. Плоскостность рабочей поверхности стола вертикальных станков

Черт. 2

Таблица 2

|

Длина измерения, мм |

Допуск, мкм, для станков классов точности |

|

|

А |

В |

|

|

До 630 |

8 |

12 |

|

Св. 630 » 1000 |

10 |

16 |

|

» 1000» 1600 |

12 |

20 |

|

Выпуклость не допускается |

||

Метод проверки

Измерения - по ГОСТ 22267, разд. 4, метод 3 (черт. 2) не менее чем в двух поперечных, продольных и диагональных сечениях стола.

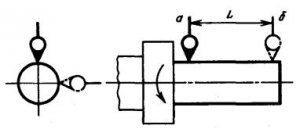

Проверка 1.3. Постоянство положения оси вращения шпинделя изделия (стола):

а) у торца шпинделя (стола);

б) на расстоянии L

Черт. 3

Таблица 3

|

Наибольший диаметр обрабатываемого колеса, мм |

Номер проверки |

L, мм |

Допуск, мкм, для станков классов точности |

|

|

А |

В |

|||

|

До 500 |

1.3а |

- |

2 |

3 |

|

1.3б |

200 |

3 |

5 |

|

|

Св. 500 до 800 |

1.3а |

- |

3 |

5 |

|

1.3б |

300 |

5 |

8 |

|

|

Св. 800 до 1250 |

1.3а |

- |

4 |

6 |

|

1.3б |

300 |

6 |

10 |

|

На шпинделе 1 изделия (стола) устанавливают регулируемую контрольную оправку 2 с цилиндрической рабочей поверхностью и центрируют ее относительно оси вращения так, чтобы смещение оси оправки составляло примерно четырехкратную величину допуска на проверку. Измерительные приборы 3 укрепляют на неподвижной части станка так, чтобы измерительные наконечники касались рабочей части оправки и были направлены перпендикулярно к оси вращения. Измерения производят одновременно двумя измерительными приборами в положениях в и г (под 90° и последовательно в плоскостях а и б при прерывистом или непрерывном вращении стола (через 45°) в течение не менее трех его оборотов. Из измеренных значений для каждого углового положения стола вычисляют среднее арифметическое значение (отдельно для положений в и г).

Вычисленные средние значения показаний измерительных приборов для каждого углового положения стола (шпинделя изделия) откладывают на прямоугольных осях координат: для измерительного прибора в положении в - на оси X, для измерительного прибора в положении г - на оси Y. Из полученных точек проводят прямые, параллельные осям координат, а их точки пересечения последовательно соединяют прямыми. Вокруг полученного многоугольника проводят описанную окружность с минимально возможным радиусом и концентричную ей (из того же центра) вписанную окружность максимально возможного радиуса.

Отклонение от постоянства оси, вращение стола (шпинделя изделия) в каждой плоскости (а и б) определяют как разность радиусов описанной и вписанной окружностей.

Примеры определения отклонения от постоянства положения оси вращения стола приведены в приложении.

Проверка 1.4. Радиальное биение базирующего отверстия шпинделя изделия под нерегулируемый центр:

а) у торца шпинделя;

б) на расстоянии L

Черт. 4

Таблица 4

|

Наибольший диаметр обрабатываемого колеса, мм |

Номер проверки |

L, мм |

Допуск, мкм, для станков классов точности |

|

|

А |

В |

|||

|

До 500 |

1.4а |

- |

3 |

5 |

|

1.4б |

300 |

5 |

8 |

|

|

Св. 500 до 800 |

1.4а |

- |

4 |

6 |

|

1.4б |

300 |

6 |

10 |

|

|

Св. 800 до 1250 |

1.4а |

- |

5 |

8 |

|

1.4б |

300 |

8 |

12 |

|

Метод проверки

Метод проверки изложить в новой редакции: «Измерения - по ГОСТ 22267, разд. 15, метод 2 (черт. 4).

Проверка 1.5. Радиальное биение базирующей поверхности шпинделя изделия под съемную планшайбу

Таблица 5

|

Наибольший диаметр обрабатываемого колеса, мм |

Допуск, мкм, для станков классов точности |

|

|

А |

В |

|

|

До 500 |

3 |

5 |

|

Св. 500 » 800 |

4 |

6 |

|

» 800 » 1250 |

5 |

8 |

Черт. 5

Метод проверки

Измерения - по ГОСТ 22267, разд. 15, метод 1 (черт. 5).

Примечание. Проверка не распространяется на станки, план-шайба шпинделя изделия которых снабжена средствами для выверки заготовки.

Проверка 1.6. Осевое биение шпинделя изделия (стола) для косозубых колес

Черт. 6

Таблица 6

|

Наибольший диаметр обрабатываемого колеса, мм |

Допуск, мкм, для станков классов точности |

|

|

А |

В |

|

|

До 500 |

2,5 |

4 |

|

Св. 500 » 800 |

3 |

5 |

|

» 800 » 1250 |

4 |

6 |

Метод проверки

Измерения - по ГОСТ 22267, разд. 17, метод 1 (черт. 6).

Оправку устанавливают в базирующем отверстии или на торце шпинделя изделия (стола).

Проверка 1.7. Торцовое биение базирующей поверхности шпинделя изделия под съемную планшайбу

Черт. 7

Таблица 7

|

Наибольший диаметр обрабатываемого колеса, мм |

Допуск, мкм, для станков классов точности |

|

|

А |

В |

|

|

До 500 |

4 |

6 |

|

Св. 500 » 800 |

5 |

8 |

|

» 800 » 1250 |

6 |

10 |

Метод проверки

Измерения - по ГОСТ 22267, разд. 18, метод 1 (черт. 7).

Измерительный наконечник должен отстоять от оси вращения на расстоянии не менее 0,4 диаметра базирующей поверхности шпинделя изделия под съемную планшайбу.

Примечание. Проверка не распространяется на станки, планшайба шпинделя изделия которых снабжена средствами для выверки заготовки.

Проверка 1.8. Торцовое биение рабочей поверхности стола

Черт. 8

Таблица 8

|

Наибольший диаметр обрабатываемого колеса, мм |

Допуск, мкм, для станков классов точности |

|

|

А |

В |

|

|

До 500 |

6 |

10 |

|

Св. 500 » 800 |

8 |

12 |

|

» 800 » 1250 |

10 |

16 |

Метод проверки

Измерения - по ГОСТ 22267, разд. 18, метод 1 (черт. 8).

Измерительный наконечник должен отстоять от оси вращения на расстоянии не менее 0,4 диаметра рабочей поверхности стола.

Проверка 1.9.Радиальное биение базирующей поверхности под круг шлифовального шпинделя станков, обрабатывающих зубчатые колеса:

а) с внешними зубьями;

б) с внутренними зубьями

Черт. 9

Таблица 9

|

Наибольший диаметр обрабатываемого колеса, мм |

Номер проверки |

Допуск, мкм, для станков классов точности |

|

|

А |

В |

||

|

До 500 |

1.9а |

2 |

3 |

|

1.9б |

2,5 |

4 |

|

|

Св. 500 до 800 |

1.9а |

2,5 |

4 |

|

1.9б |

3 |

5 |

|

|

Св. 800 до 1250 |

1.9а |

3 |

5 |

|

1.9б |

4 |

6 |

|

Метод проверки

Измерения - по ГОСТ 22267, разд. 15, метод 1 (черт. 9).

Проверка 1.10. Осевое биение шлифовального шпинделя станков, обрабатывающих зубчатые колеса с внешними зубьями

Таблица 10

|

Наибольший диаметр обрабатываемого колеса, мм |

Допуск, мкм, для станков классов точности |

|

|

А |

В |

|

|

До 500 |

1 |

1,6 |

|

Св. 500 » 800 |

1,2 |

2 |

|

» 800 » 1250 |

1,6 |

2,5 |

Черт. 10

Метод проверки

Измерения - по ГОСТ 22267, разд. 17, метод 1 (черт. 10).

Проверка 1.11. Торцовое биение шлифовального шпинделя станков, обрабатывающих зубчатые колеса с внутренними зубьями

Черт. 11

Таблица 11

|

Наибольший диаметр обрабатываемого колеса, мм |

Допуск, мкм, для станков классов точности |

|

|

А |

В |

|

|

До 500 |

2 |

3 |

|

Св. 500 » 800 |

2,5 |

4 |

|

» 800 » 1250 |

3 |

5 |

Метод проверки

Измерения - по ГОСТ 22267, разд. 18, метод 1 (черт. 11).

Измерительный наконечник должен отстоять от оси вращения на расстоянии не менее 0,4 диаметра торцовой поверхности шлифовального шпинделя.

Проверка 1.12. Перпендикулярность оси вращения шлифовального шпинделя направлению продольного перемещения салазок шлифовальной бабки (бабки изделия) для станков, обрабатывающих прямозубые цилиндрические колеса

Черт. 12

Допуск на длине 300 мм при наибольшем диаметре обрабатываемого колеса до 1250 мм для станков классов точности:

А 5 мкм

В 8 мкм

Метод проверки

Измерения - по ГОСТ 22267, разд. 9, метод 3 (черт. 12).

Измерения проводят при среднем положении шлифовальной бабки (бабки изделия).

Проверка 1.13. Перпендикулярность оси вращения шлифовального шпинделя направлению вертикального перемещения шлифовальной бабки

Черт. 13

Допуск на длине 200 мм при наибольшем диаметре обрабатываемого колеса до 1250 мм для станков классов точности:

А 6 мкм

В 10 мкм

Метод проверки

Измерения - по ГОСТ 22267, разд. 9, метод 3 (черт. 13).

Измерения проводят при среднем положении шлифовальной бабки.

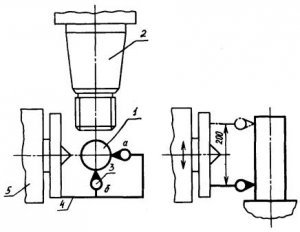

Проверка 1.14. Параллельность перемещений шлифовальной бабки и бабки изделия (для станков с вертикально перемещающимися шлифовальной бабкой и бабкой изделия):

а) в продольном направлении;

б) в поперечном направлении

Таблица 12

|

Наибольший диаметр обрабатываемого колеса, мм |

Номер проверки |

Допуск, мкм, для станков классов точности |

|

|

А |

В |

||

|

До 1250 |

1.14а |

4 |

6 |

|

1.14б |

6 |

10 |

|

Цилиндрический угольник 1 устанавливают так, чтобы его образующая была параллельна направлению перемещения шлифовальной бабки 2 в вертикальной плоскости в продольном и поперечном направлениях.

На бабке изделия 5 укрепляют коленчатую оправку 4 и измерительный прибор 3 так, чтобы его измерительный наконечник касался образующей угольника.

Черт. 14

Бабку изделия перемещают на заданную длину перемещения 200 мм.

Отклонение от параллельности определяют как наибольшую алгебраическую разность показаний измерительного прибора на длине перемещения.

Проверка 1.15. Параллельность оси вращения стола направлению перемещения салазок шлифовальной бабки:

а) в плоскости, обращенной к салазкам шлифовальной бабки;

б) в боковой вертикальной плоскости

Черт. 15

Таблица 13

|

Наибольший диаметр обрабатываемого колеса, мм |

Номер проверки |

Допуск, мкм, для станков классов точности |

|

|

А |

В |

||

|

До 1250 |

1.15а |

5 |

8 |

|

1.15б |

3 |

5 |

|

|

В вертикальной плоскости свободный конец оправки может отклоняться только в сторону салазок |

|||

Метод проверки

Измерения - по ГОСТ 22267, разд. 6, метод 3а (черт. 15).

Салазки перемещают на заданную длину 300 мм.

Контрольную оправку устанавливают по условиям проверки 1.3.

Проверку проводят в крайних и среднем положениях стола.

Проверка 1.16. Параллельность оси вращения шпинделя изделия направлению перемещения салазок шлифовальной бабки (стола):

а) в вертикальной плоскости;

б) в горизонтальной плоскости

Черт. 16

Таблица 14

|

Наибольший диаметр обрабатываемого колеса, мм |

Номер проверки |

Допуск, мкм, для станков классов точности |

|

|

А |

В |

||

|

До 1250 |

1.16а |

6 |

10 |

|

1.16б |

4 |

6 |

|

|

В ве; |

|||