ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ЗАКЛЕПКИ

(ПОВЫШЕННОЙ ТОЧНОСТИ)

Общие технические условия

ГОСТ 14803-85

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

ЗАКЛЕПКИ Общие технические условия Rivets (high precision). |

ГОСТ Взамен |

Постановлением Государственного комитета СССР по стандартамот 27 марта 1985 г. № 906 срок действияустановлен с 01.07.86 до 01.07.96

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на заклепки повышенной точности с высокими требованиями к эксплуатационной надежности.

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Заклепки должны изготавливаться в соответствии с требованиями настоящего стандарта и стандартов на конкретные виды заклепок.

1.2. Схема построения условного обозначения заклепок указана в обязательном приложении 1.

1.3. Марки материалов, виды покрытий и их условные обозначения должны соответствовать указанным в табл. 1.

1.4. Технические требования к покрытиям - по ГОСТ 9.301-78.

Толщина металлических покрытий:

сплавом олово - висмут (под пайку) 12 - 18 мкм; остальных - 9 - 12 мкм.

Таблица 1

|

Материал |

Покрытие |

|||||

|

Вид |

Марка |

Обозначение стандарта |

Условное обозначение марки (группы) |

Вид |

Условное обозначение |

|

|

По ГОСТ 9.073-77 |

Цифровое |

|||||

|

Углеродистые стали |

10* 15* |

ГОСТ 5663-79 |

Без покрытия |

- |

- |

|

|

Цинковое, хроматированное |

Ц.хр |

|||||

|

Кадмиевое, хроматированное |

Кд.хр |

|||||

|

Легированные стали |

20 Г2* 30 ХМА* |

- |

11 |

Фосфатное химическое пропитанное в масле |

Хим.Фос.прм |

|

|

Никелевое с подслоем меди |

МН |

15 |

||||

|

Никелевое химическое |

Хим.Н |

16 |

||||

|

Окисное химическое |

Хим.Окс |

|||||

|

Коррозионно-стойкие стали |

12Х18Н9Т 12Х18Н10Т |

ГОСТ 5949-75, сортамент по ГОСТ 14955-77; ГОСТ 18907-73 |

21 |

Без покрытия |

- |

- |

|

Медное |

М |

|||||

|

Серебряное |

Ср |

12 |

||||

|

Окисное из кислых растворов |

Хим. ас |

11 |

||||

|

Алюминиевые сплавы |

АМг5П |

ГОСТ 14838-78 |

31 |

Без покрытия |

- |

- |

|

Д18 |

38 |

|||||

|

В65 |

41 |

Анодно-окисное наполненное в растворе бихромата калия |

Ан.Окс.нхр |

10 |

||

|

АМц |

43 |

|||||

|

Д19П* |

- |

42 |

Окисное химическое |

Хим.Окс |

||

|

Анодно-окисное наполнение в воде |

Ан.Окс.нв |

14 |

||||

|

Латунь |

Л63 |

ГОСТ 12920-67 |

32 |

Без покрытия |

- |

- |

|

Л63 AM |

33 |

Никелевое |

Н |

|||

|

Оловянное |

О |

|||||

|

Сплавом олово-висмут |

О-Ви |

17 |

||||

|

Серебряное |

Ср |

12 |

||||

|

Медь |

М2* |

- |

39 |

Окисное из кислых растворов |

Хим.Пас |

11 |

* Сведения о материалах приведены в справочном приложении 2.

Примечание. Стали марок 12Х18Н9Т, 12Х18Н10Т должны быть проверены на отсутствие склонности к межкристаллитной коррозии - по ГОСТ 6032-84.

1.5. Виды термической обработки и временное сопротивление срезу заклепок должны соответствовать указанным в табл. 2. Заклепки из алюминиевых сплавов АМц и Д19П изготовляются без термической обработки.

1.6. Заклепки из сплава марки Д19П должны подвергаться закалке перед установкой в конструкцию.

1.7. На поверхности заклепок не должно быть пятен, являющихся результатом коррозии, трещин, плен, заусенцев, рисок, вмятин и других механических повреждений.

Допускаются:

поверхностные дефекты, допускаемые стандартами или техническими условиями на проволоку или прутки, из которых изготовлены заклепки, в т.ч. дефекты, измененные в результате деформирования материала при высадке. Глубина измененных дефектов на головках должна быть не более 0,2 мм;

вмятины и следы от высадочного инструмента в пределах половины допуска на проверяемый размер;

наслоение металла на неопорных торцах заклепок глубиной не более 0,05 мм;

облой, образовавшийся при высаживании головок и не полностью удаленный при галтовке, если размеры головок не выходят за пределы допусков.

Таблица 2

|

Материал |

Вид термообработки |

Временное сопротивление срезу ?ср, МПа (кгс/мм2), не менее |

|

|

Вид |

Марка |

||

|

Сталь |

10; 15 |

Отпуск |

333 (34) |

|

20Г2; 30ХМА |

Закалка и отпуск |

490 (50) |

|

|

12Х18Н9Т 12Х18Н10Т |

Закалка |

431 (44) |

|

|

Алюминиевый сплав |

Д19П |

Закалка |

275 (28)** |

|

В65 |

245 (25)* |

||

|

Д18 |

Закалка и старение |

186 (19) |

|

|

АМг5П |

157 (16) |

||

|

Латунь |

Л63 |

- |

|

|

Л63АМ |

- |

||

|

Медь |

М2 |

- |

|

(Поправка, ИУС № 2).

* Для заклепок диаметром более 7 мм ?cp = 240 МПа (24,5 кгс/мм2).

** Для заклепок диаметром более 6 мм ?ср = 265 МПа (27 кгс/мм2).

1.8. Размеры диаметров стержней заклепок, подвергаемых металлическим покрытиям, указаны после покрытия заклепок.

1.9. Предельные отклонения размеров заклепок не должны превышать, мм:

диаметра стержня:

от 1 до 5 мм......................... +0,1

» 6 » 10 »........................... +0,15

длина заклепки:

от 2 до 10 мм......................... ±0,2

» 11 » 30 »........................... ±0,3

» 32 » 60 »........................... ±0,4

1.10. Занижение диаметра потайной головки у заклепок из коррозионностойкой стали на 0,1 мм сверх допуска, указанного в стандартах на конструкцию и размеры, не является браковочным признаком.

1.11. Допускаются следующие отклонения формы поверхностей заклепок:

отклонение от круглости стержня. Допуск круглости стержня равен допуску на диаметр стержня;

отклонение от круглости головок. Допуск круглости потайных головок - 0,1 мм в радиусном выражении, остальных - равен допуску на диаметр головки;

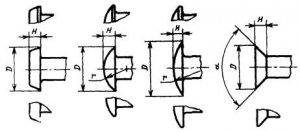

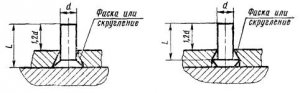

недопрессовка на вершине головки в виде площадки диаметром d1 ? 0,3D, черт. 1;

Черт. 1

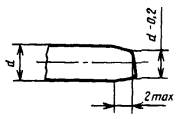

утяжка конца стержня на величину не более 0,2 мм на длине не более 2 мм от торца стержня, черт. 2;

Черт. 2

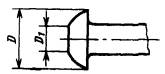

притупление кромок головок, при этом форма и размеры притупления не регламентируются, но должны быть выдержаны размеры D, H, r и ?, черт. 3.

Черт. 3

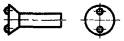

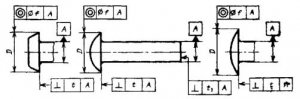

1.12. Допуск соосности оси головки относительно оси стержня f (черт. 4) не должен превышать значений для диаметра стержня d, мм:

от 1 до 2,6................ 0,1

» 3,0 » 3,5................ 0,12

» 4,0 » 5,0................ 0,16

» 6,0 » 8,0................ 0,20

10,0.............. 0,30.

Черт. 4

1.13. Допуск перпендикулярности: опорной поверхности головки относительно оси стержня t не должен превышать значения 0,0087D (соответствует 30'); торца стержня заклепки относительно оси стержня t1 не должен превышать значения 0,0524d (соответствует 3°), см. черт. 4.

2. ПРАВИЛА ПРИЕМКИ

2.1. Для проверки соответствия заклепок требованиям настоящего стандарта должны проводиться приемо-сдаточные испытания.

2.2. Заклепки для приемки предъявляются партиями. Партия должна состоять из заклепок одного обозначения.

Масса заклепок в партии не должна превышать 20 кг.

2.3. Приемо-сдаточные испытания заклепок проводятся в следующем объеме и последовательности на выборках от партии, не менее указанных ниже:

а) контроль внешнего вида - 50 шт.;

б) контроль размеров - 50 шт.;

в) испытание на срез - 6 шт.;

г) испытание на расклепываемость - 6 шт.

Примечания:

1. На срез испытываются заклепки диаметром 2 мм и более. Не испытываются на срез заклепки из алюминиевого сплава марки АМц, латуни и меди.

2. Допускается контроль размеров производить при операционном контроле.

2.4. Если при контроле внешнего вида и размеров будет обнаружено более пяти заклепок, не соответствующих требованиям настоящего стандарта, то проводится повторный контроль на удвоенной выборке от партии.

Результаты повторного контроля считаются окончательными.

2.5. Партии заклепок, забракованные по внешнему виду и размерам, могут быть вновь предъявлены к приемке после сортировки и исправления.

2.6. Если при испытаниях на срез и расклепываемость будет обнаружена хотя бы одна заклепка, не соответствующая требованиям настоящего стандарта, партия считается непринятой.

3. МЕТОДЫ КОНТРОЛЯ

3.1. Контроль и испытания заклепок проводят при температуре (25 ± 10) °С.

3.2. Контроль внешнего вида заклепок проводят визуальным осмотром их без применения увеличительных приборов. Допускается использовать лупу увеличением 5 - 8?.

Для выявления поверхности дефектов заклепки разрешается травить:

- из стали в 50 %-м растворе HCl;

- из алюминиевых сплавов - в 10 %-м растворе NaOH.

3.3. Шероховатость поверхности проверяют сравнением с образцами шероховатости по ГОСТ 9378-75 или приборами.

Шероховатость поверхностей заклепок, изготовленных методом высадки, не контролируется, она должна быть обеспечена инструментом.

3.4. Контроль размеров проводят предельными калибрами, шаблонами, универсальными или специальным измерительным инструментом.

3.5. Диаметр стержня заклепки должен измеряться:

для заклепок длиной до 10 мм - на расстоянии 1 мм от головки;

для заклепок длиной свыше 10 мм - на расстоянии 2 мм от головки и посередине стержня.

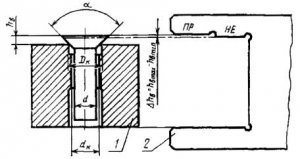

3.6. Контроль высоты потайной головки производят по схеме, приведенной на черт. 5.

Диаметр калибра Dк и величина выступания головки над калибром hb должны соответствовать указанным в табл. 3.

Диаметр калибра dк = dmax + 0,01. Предельные отклонения диаметров калибра dк и Dк - по Н7.

Примечание. Высоту головок контролируют у заклепок диаметром 2 мм и более. Не контролируется высота головок у заклепок из алюминиевого сплава марки АМц, латуни и меди.

1 - втулка калибра; 2 - скоба калибра или индикатор

(Поправка, ИУС № 2).

Черт. 5

Таблица 3

мм

|

d |

Dк |

hb |

|||

|

Потайная головка заклепки |

|||||

|

угол 90° |

угол 120° |

||||

|

не менее |

не более |

не менее |

не более |

||

|

2,0 |

3,0 |

- |

- |

||

|

2,6 |

3,7 |

||||

|

3,0 |

4,2 |

||||

|

3,6 |

4,9 |

||||

|

4,0 |

5,6 |

||||

|

5,0 |

7,0 |

1,00 |

1,10 |

||

|

6,0 |

8,4 |

1,20 |

1,30 |

1,00 |

1,10 |

|

7,0 |

9,8 |

1,40 |

1,50 |

- |

- |

|

8,0 |

11,2 |

1,60 |

1,70 |

- |

- |

|

10,0 |

14,0 |

2,00 |

2,10 |

- |

- |

3.7. Испытание на срез

3.7.1. При испытании на срез разрушающие нагрузки на одинарный срез должны соответствовать указанным в табл. 4.

3.7.2. Короткие заклепки, которые не представляется возможным испытывать на срез, контролируют испытанием на срез образцов проволоки из той же бухты, которая была использована для высадки заклепок, прошедших одновременно с заклепками термическую обработку.

3.7.3. Испытание на срез заклепок из сплава Д19П проводят после закалки и искусственного старения. Искусственное старение проводят при температуре 100 °С в течение 3 ч.

Таблица 4

|

Марка материала |

Разрушающая нагрузка на одинарный срез, кН (кгс), для диаметра заклепки d, мм |

|||||||||

|

2 |

2,6 |

3 |

3,5 |

4 |

5 |

6 |

7 |

8 |

10 |

|

|

10, 15 |

1,1 (107) |

1,8 (181) |

2,4 (240) |

3,2 (327) |

4,2 (427) |

6,5 (667) |

9,4 (961) |

12,8 (1308) |

16,8 (1708) |

25,2 (2669) |

|

20Г2 30ХМА |

- |

- |

- |

4,7 (481) |

6,2 (628) |

9,6 (982) |

13,9 (1413) |

18,9 (1924) |

24,6 (2512) |

38,5 (3925) |

|

12Х18Н9Т 12Х18Н10Т |

1,4 (138) |

2,3 (234) |

3,1 (311) |

4,2 (423) |

5,4 (553) |

8,5 (864) |

12,2 (1243) |

- |

- |

- |

|

В65 |

- |

1,3 (133) |

1,7 (177) |

2,4 (240) |

3,1 (314) |

4,8 (491) |

6,9 (707) |

9,4 (962) |

12,1 (1231) |

18,9 (1923) |

|

АМг5П |

1,1 (113) |

1,5 (154) |

2,0 (201) |

3,1 (314) |

4,4 (452) |

6,0 (616) |

7,9 (804) |

12,3 (1256) |

||

|

Д18 |

1,0 (161) |

1,3 (134) |

1,8 (183) |

2,3 (239) |

3,7 (373) |

5,3 (537) |

- |

- |

- |

|

|

Д19П |

- |

1,5 (149) |

1,9 (198) |

2,6 (239) |

3,5 (352) |

5,4 (550) |

7,8 (791) |

10,2 (1039) |

13,3 (1356) |

- |

Примечание. При определении временного сопротивления срезу расчет ведется по действительному диаметру заклепок.

3.8. Испытание на расклепываемость

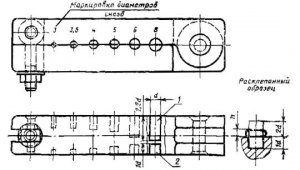

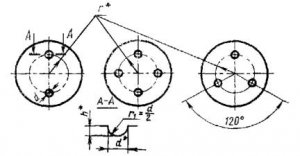

3.8.1. Испытание заклепок на расклепываемость проводят в приспособлении, указанном на черт. 6, при помощи клепального пресса. Заклепки диаметром до 4 мм включительно допускается расклепывать молотком.

1 - гнезда для заторцовки образцов; 2 - гнезда для расклепывания образцов

(Поправка, ИУС № 2).

Черт. 6

3.8.2. Для испытания на расклепываемость от заклепок отрезают образцы длиной больше 2,2d и отрезанные концы торцуют напильником в специальных гнездах приспособления глубиной 2,2d.

Заторцованные образцы длиной не менее 2,2d закладывают опиленными концами в гнезда приспособления (глубиной 1d), зажимают и расклепывают до получения требуемых размеров замыкающей головки.

3.8.3. Заклепки длиной меньше 2,2d испытывают на расклепываемость в стальных пластинах такой толщины, чтобы из пластины выступал стержень заклепки длиной 1,2d (черт. 7).

Черт. 7

Заклепки должны входить в отверстия пластины таким образом, чтобы стержень длиной 1,2d расходовался только на образование замыкающей головки, а не на заполнение зазора.

3.8.4. Осадку стержня производят до получения плоской головки высотой h (см. черт. 6) не более:

0,42d - для заклепок диаметром до 4,0 мм;

0,45d - » » » от 5,0 до 8,0 мм;

0,50d - » » » 10 мм.

3.8.5. Замыкающая головка в плане должна иметь форму, близкую к кругу (разность диаметров не более 0,1d), и не должна иметь трещин.

3.8.6. Время, не позднее которого следует испытывать на расклепываемость заклепки из сплава Д19П после их закалки, должно соответствовать:

6 ч - для заклепок диаметром от 2,6 до 4 мм

4 ч - » » » св. 4 » 6 »

2 ч - » » » » 6 » 8 »

Примечание. Указанное время действительно для температуры помещения, в котором находятся заклепки, не более +25 °С.

4. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1. Маркировка марки материала

4.1.1. Маркировка заклепок должна соответствовать указанной в табл. 5 и наноситься на неопорной поверхности головок.

Таблица 5

|

Материал |

Маркировка |

Пример маркировки |

|

|

Стали |

10; 15 |

Не маркируют |

- |

|

20Г2; 30ХМА |

Одна точка |

|

|

|

12Х18Н9Т; 12Х18Н10Т |

Две точки |

|

|

|

Алюминиевые сплавы |

В65 |

Не маркируют |

- |

|

Д18 |

Одна точка |

|

|

|

АМг5П |

Две точки |

|

|

|

АМц |

Три точки |

|

|

|

Д19П |

Четыре точки |

|

|

|

Латуни |

Л63; Л63 AM |

Не маркируют |

- |

|

Медь |

М2 |

||

4.1.2. Маркировочные знаки должны быть выпуклыми или утопленными.

4.1.3. Размеры, расположение и профиль знаков маркировки должны соответствовать указанным на черт. 8 и в табл. 6.

4.1.4. Смещение маркировки от оси заклепки не должно быть более d/2.

* Размеры обеспечиваются инструментом.

Черт. 8

Таблица 6

мм

|

Диаметры заклепок |

d |

h |

? r |

|

От 1,6 до 5,0 |

1,0 |

||

|

Св. 5,0 |

1,5 |

4.1.5. Размеры профиля знаков маркировки на заклепках не проверяются, но маркировка должна быть отчетливо видна без применения увеличительных приборов.

4.1.6. Способ нанесения маркировки устанавливается изготовителем. Маркировка не должна снижать прочность заклепок.

4.1.7. На заклепках диаметром менее 1,6 мм марка материала не маркируется, а указывается на ярлыке для партии заклепок.

4.2. Маркировать обозначение заклепок и клеймить знак окончательной приемки на ярлыке для партии заклепок.

4.3. Упаковка готовой продукции - по ГОСТ 18160-72.

Допускает;