ГОСУДАРСТВЕННЫЙ СТАНДАРТ

СОЮЗА ССР

СТАНКИ ФРЕЗЕРНЫЕ КОНСОЛЬНЫЕ

НОРМЫ ТОЧНОСТИ И ЖЕСТКОСТИ

ГОСТ 17734-88

(СТ СЭВ 5937-87)

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

СТАНКИ ФРЕЗЕРНЫЕ КОНСОЛЬНЫЕ Нормы точности и жесткости Knee-type millers. Standards of accuracy and rigidity |

ГОСТ (CT СЭВ 5937-87) |

Срок действия с 01.01.90 до 01.01.95

Настоящий стандарт распространяется на фрезерные консольные станки с горизонтальным или вертикальным шпинделем классов точности Н (I) и П (II) (широкоуниверсальные - класса точности П (II), изготавливаемые для нужд народного хозяйства и экспорта.

Настоящий стандарт не распространяется на специальные и специализированные станки.

1. ТОЧНОСТЬ СТАНКА

1.1. Общие требования к испытаниям станков на точность - по ГОСТ 8-82.

1.2. Методы проверки точности станков, указанные в настоящем стандарте как предпочтительные, следует применять в качестве обязательных в случае возникновения разногласий между изготовителем и потребителем в оценке качества поставляемых станков.

1.3. Номенклатура средств измерения и предъявляемые к ним основные технические требования приведены в приложении.

1.4. Нормы точности станков не должны превышать значений, указанных в пп. 1.4.1 - 1.4.18.

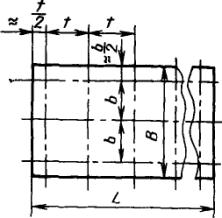

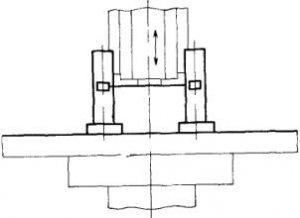

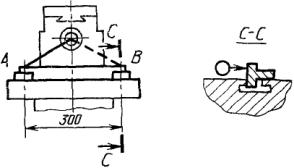

1.4.1. Прямолинейность рабочей поверхности стола в продольном и поперечном сечениях

Черт. 1

Таблица 1

|

Длина измерения, мм |

Допуск, мкм, для станков класса точности |

|

|

Н |

П |

|

|

До 250 |

16 |

10 |

|

Св. 250 » 400 |

20 |

12 |

|

» 400 » 630 |

25 |

16 |

|

» 630 » 1000 |

30 |

20 |

|

» 1000 |

40 |

25 |

Выпуклость рабочей поверхности стола не допускается.

Измерения следует проводить по ГОСТ 22267-76 (разд. 4, предпочтительно методы 3 или 6). Рекомендуемое расположение сечений и точек измерения - по черт. 1.

Метод измерения 3 применяют при длине стола L до 1200 мм: t » 0,1L, но не менее 100 мм; b » 0,33 В.

Методы 3 и 6 применяют при длине стола L св. 1200 мм: t » 0,1L, но не менее 150 мм и не более 300 мм; b » 0,33 В.

Стол и салазки устанавливают в среднее положение.

Для станков длиной рабочей поверхности стола св. 1000 мм поперечные сечения измерения должны быть расположены на расстоянии 2t.

Количество сечений должно быть не менее трех.

При необходимости выбора другого расположения сечений или точек измерения из-за расположения Т-образных пазов и каналов для отвода смазочно-охлаждающей жидкости расположение их указывают в эксплуатационных документах на станок конкретного типоразмера.

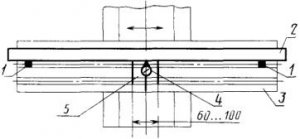

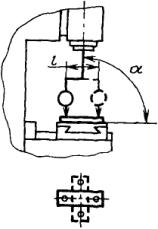

1.4.2. Прямолинейность направляющего паза

Черт. 2

Таблица 2

|

Длина рабочей поверхности стола, мм |

Допуск, мкм. для станков класса точности |

|

|

Н |

П |

|

|

До 400 |

12 |

8 |

|

Св. 400 » 630 |

16 |

10 |

|

» 630 » 1000 |

20 |

12 |

|

» 1000 » 1600 |

25 |

16 |

|

» 1600 |

30 |

20 |

Измерение следует проводить в соответствии со схемой, указанной на черт. 2.

Проверяют выверочную сторону направляющего паза*.

__________

* За выверочную сторону направляющего паза принимают ближнюю к станине боковую сторону.

На рабочей поверхности стола 4 (черт. 2) с помощью упоров 1, равных ширине паза и установленных в паз на концах стола, располагают линейку 3. Вдоль линейки, по проверяемой стороне паза от упора паза перемещают ползушку 5 с измерительным прибором 2, закрепленным так, чтобы его измерительный наконечник касался рабочей поверхности линейки и был ей перпендикулярен.

Отклонение определяют как наибольшую алгебраическую разность показаний прибора на всей длине перемещения.

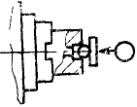

1.4.3. Постоянство расстояния между траекторией продольного перемещения стола и боковой поверхностью направляющего паза

Черт. 3

Таблица 3

|

Длина продольного перемещения стола, мм |

Допуск, мкм. для станков класса точности |

|

|

Н |

П |

|

|

До 400 |

20 |

12 |

|

Св. 400 » 630 |

25 |

16 |

|

» 630 » 1000 |

30 |

20 |

|

» 1000 |

40 |

25 |

Измерение следует проводить по ГОСТ 22267-76 (разд. 24, предпочтительно метод 2), в соответствии со схемой, указанной на черт. 3.

Консоль и салазки устанавливают в среднее положение и закрепляют.

Стол перемещают в продольном направлении на всю длину хода.

Допускается проводить измерения параллельности направляющего паза стола траектории его продольного перемещения. В этом случае допуск уменьшают в 1,26 раза по сравнению с указанным в табл. 3.

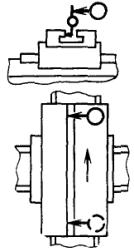

1.4.4. Перпендикулярность поперечного перемещения стола к направлению его продольного перемещения

1 - направление перемещений

Черт. 4

Допуск на длине перемещения l до 250 мм для станков класса точности Н - 16 мкм, для станков класса точности П - 10 мкм;

на длине перемещения l св. 250 мм для станков класса точности Н - 20 мкм, для станков класса точности П - 12 мкм.

Измерение следует проводить по ГОСТ 22267-76 (разд. 8, предпочтительно метод 1), в соответствии со схемой, указанной на черт. 4.

Стол и консоль устанавливают в среднее положение.

Допускается проводить измерения перпендикулярности направляющего паза стола траектории его поперечного перемещения.

1.4.5. Прямолинейность и параллельность траектории продольного перемещения стола относительно его рабочей поверхности

Черт. 5

Таблица 4

|

Длина продольного перемещения стола, мм |

Допуск, мкм, для станков класса точности |

|

|

Н |

П |

|

|

До 400 |

20 |

12 |

|

Св. 400 » 630 |

25 |

16 |

|

» 630 » 1000 |

30 |

20 |

|

» 1000 |

40 |

30 |

Измерение следует проводить по ГОСТ 22267-76 (разд. 6, предпочтительно метод 1а), в соответствии со схемой, указанной на черт. 5.

Салазки и консоль устанавливают в среднее положение.

Поверочную линейку устанавливают в середине стола.

Стол перемещают в продольном направлении на всю длину хода.

Допускается проводить измерение без поверочной линейки.

1.4.6. Прямолинейность и параллельность траектории поперечного перемещения стола относительно его рабочей поверхности

Черт. 6

Допуск на длине поперечного перемещения стола до 250 мм для станков класса точности Н - 16 мкм, для станков класса точности П - 10 мкм, а на длине поперечного перемещения стола св. 250 мм допуск для станков класса точности Н - 20 мкм, для станков класса точности П - 12 мкм.

Измерение следует проводить по ГОСТ 22267-76 (разд. 6, предпочтительно метод 1), в соответствии со схемой, указанной на черт. 6.

Стол и консоль устанавливают в среднее положение.

Поверочную линейку устанавливают в середине стола.

Стол перемещают в поперечном направлении на всю длину хода.

Допускается проводить измерение без поверочной линейки.

1.4.7. Прямолинейность и перпендикулярность траектории вертикального стола его рабочей поверхности

Черт. 7

Допуск на длине вертикального перемещения до 300 мм для станков класса точности Н - 25 мкм, а для станков класса точности П - 16 мкм, a ? 90°.

Измерение следует проводить по ГОСТ 22267-76 (разд. 9, предпочтительно метод 1а), в соответствии со схемой, указанной на черт. 7.

Поверочный цилиндрический угольник устанавливают примерно в середине стола.

Стол и салазки устанавливают в среднее положение.

Консоль перемещают на всю длину хода, но не более чем на 300 мм.

Измерения проводят в двух взаимно перпендикулярных вертикальных плоскостях, параллельных продольному и поперечному перемещениям стола. Влияние реверса консоли не учитывают.

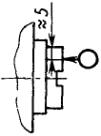

1.4.8. Перпендикулярность рабочей поверхности стола траектории вертикального перемещения ползуна в продольной плоскости (для станков с вертикальным шпинделем и механической рабочей подачей ползуна)

Черт. 8

Допуск на всей длине перемещения ползуна для станков класса точности Н - 20 мкм, для станков класса точности П - 12 мкм.

При длине перемещения ползуна более 250 мм допуск увеличивают в 1,25 раза.

Измерение следует проводить по ГОСТ 22267-76 (разд. 9, предпочтительно метод 1а), в соответствии со схемой, указанной на черт. 8.

Стол, салазки и консоль устанавливают в среднее положение.

На рабочей поверхности стола в продольной плоскости, проходящей через середину стола на минимальном для проведения измерений расстоянии от его центра, устанавливают угольник. На неподвижной части станка закрепляют измерительный прибор так, чтобы его измерительный наконечник касался рабочей поверхности угольника, был ей перпендикулярен и располагался на уровне торца шпинделя станка. Ползун перемещают в вертикальном направлении.

1.4.9. Перпендикулярность рабочей поверхности стола траектории вертикального перемещения ползуна в поперечной плоскости (для станков с вертикальным шпинделем и механической рабочей подачей ползуна)

Черт. 9

Допуск на всей длине перемещения ползуна для станков класса точности Н - 20 мкм, для станков класса точности П - 12 мкм.

При длине перемещения ползуна более 250 мм допуск увеличивают в 1,25 раза.

Наклон стола в сторону от стойки не допускается.

Измерение следует проводить по ГОСТ 22267-76 (разд. 9, предпочтительно метод 1а), в соответствии со схемой, указанной на черт. 9.

Стол, салазки и консоль устанавливают в среднее положение.

На рабочей поверхности стола на одинаковом минимальном для проведения измерений расстоянии от поперечной плоскости, проходящей через ось шпинделя, устанавливают поверочные угольники. На неподвижной части станка закрепляют измерительные приборы так, чтобы их измерительные наконечники касались рабочих поверхностей угольников, были им перпендикулярны и расположены на уровне торца шпинделя станка. Ползун перемещают в вертикальном направлении.

Отклонение определяют как наибольшую алгебраическую разность алгебраических полусумм одновременно фиксируемых показаний обоих приборов.

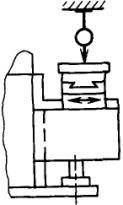

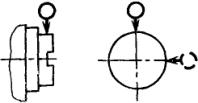

1.4.10. Осевое биение фрезерного шпинделя

Черт. 10

Допуск для станков класса точности Н - 10 мкм, для станков класса точности П - 6 мкм.

Измерение следует проводить по ГОСТ 22267-76 (разд. 17, предпочтительно метод 1), в соответствии со схемой, указанной на черт. 10.

1.4.11. Торцевое биение опорного торца шпинделя (для станков с базированием фрез по торцевой поверхности)

Черт. 11

Допуск для станков класса точности Н - 18 мкм, для станков класса точности П - 10 мкм.

Измерение следует проводить по ГОСТ 22267-76 (разд. 18), в соответствии со схемой, указанной на черт. 11.

1.4.12. Радиальное биение наружной центрирующей поверхности шпинделя (для станков с центрированием фрез по наружной центрирующей поверхности)

Черт. 12

Допуск для станков класса точности Н- 10 мкм, для станков класса точности П - 6 мкм.

Измерение следует проводить по ГОСТ 22267-76 (разд. 15, предпочтительно метод 1), в соответствии со схемой, указанной на черт. 12.

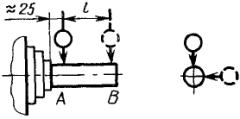

1.4.13. Радиальное биение конического отверстия фрезерного шпинделя

Черт. 13

Таблица 5

|

Ширина стола, мм |

Длина измерения l, мм |

Сечение измерения |

Допуск, мкм, для станков класса точности |

|

|

Н |

П |

|||

|

До 250 |

- |

А |

10 |

6 |

|

150 |

В |

12 |

8 |

|

|

Св. 250 |

- |

А |

10 |

6 |

|

300 |

В |

20 |

12 |

|

Измерение следует проводить по ГОСТ 22267-76 (разд. 15, предпочтительно метод 2), в соответствии со схемой, указанной на черт. 13.

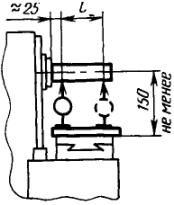

1.4.14. Параллельность оси вращения горизонтального фрезерного шпинделя относительно рабочей поверхности стола

Черт. 14

Таблица 6

|

Ширина стола, мм |

Длина измерения l, мм |

Допуск, мкм. для станков класса точности |

|

|

Н |

П |

||

|

До 160 |

100 |

8 |

5 |

|

Св. 160 » 250 |

150 |

12 |

8 |

|

» 250 |

300 |

25 |

16 |

Отклонение шпинделя вверх не допускается.

Измерение следует проводить по ГОСТ 22267-76 (разд. 7, предпочтительно метод 1), в соответствии со схемой, указанной на черт. 14.

Стол устанавливают в среднее положение в продольном направлении.

Поверочную линейку устанавливают в середине стола в поперечном направлении.

Допускается проводить измерения по ГОСТ 22267-76 (разд. 7, метод 2).

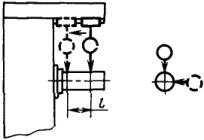

1.4.15. Параллельность направляющих хобота относительно оси вращения горизонтального фрезерного шпинделя в вертикальной и горизонтальной плоскостях

Черт. 15

Таблица 7

|

Ширина стола, мм |

Длина изменения l, мм |

Допуск, мкм. для ставков класса точности |

|

|

Н |

П |

||

|

До 160 |

100 |

10 |

6 |

|

Св. 160 » 250 |

150 |

12 |

8 |

|

» 250 |

300 |

20 |

12 |

Отклонение хобота вверх не допускается.

Измерение следует проводить по ГОСТ 22267-76 (разд. 6, предпочтительно метод 3а), в соответствии со схемой, указанной на черт. 15.

Специальную державку с прибором для измерения длин устанавливают на направляющих хобота так, чтобы наконечник измерительного прибора касался цилиндрической поверхности контрольной оправки в вертикальной плоскости.

Державку с прибором для измерения длин перемещают по направляющим хобота на заданную длину l.

Измерения проводят в начале и конце перемещения. Затем контрольную оправку поворачивают на 180° и измерения повторяют.

Отклонение от параллельности направляющих хобота и оси вращения горизонтального фрезерного шпинделя в вертикальной плоскости равно среднему арифметическому двух значений алгебраической разности показаний измерительного прибора, полученных до и после поворота оправки.

Аналогично проводят проверку и определяют отклонение от параллельности в горизонтальной плоскости.

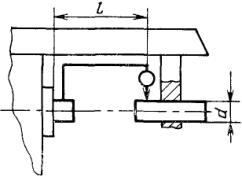

1.4.16. Соосность отверстия серьги и горизонтального фрезерного шпинделя в вертикальной и горизонтальной плоскостях

Черт. 16

Допуск при ширине стола до 250 мм на расстоянии l = 150 мм от заданного сечения до базовой плоскости для станков класса точности Н - 25 мкм, для станков класса точности П - 16 мкм; при ширине стола св. 250 мм на расстоянии l = 300 мм допуск для станков класса точности Н - 30 мкм, для станков класса точности П - 20 мкм.

Ось отверстия серьги в вертикальной плоскости может быть только ниже оси вращения фрезерного шпинделя.

Измерение следует проводить по ГОСТ 22267-76 (разд. 14, предпочтительно метод 5), в соответствии со схемой, указанной на черт. 16.

Контрольную оправку симметрично устанавливают в отверстие серьги. Наконечник измерительного прибора должен касаться контрольной оправки вблизи серьги.

Серьгу закрепляют в хоботе.

Диаметр контрольной оправки d равен диаметру отверстия серьги.

1.4.17. Перпендикулярность оси вращения горизонтального шпинделя направляющему пазу стола (для станков с неповоротным столом или для станков с фиксатором нулевого положения)

Черт. 17

Допуск для станков класса точности Н - 20 мкм, для станков класса точности П - 12 мкм.

Измерение следует проводить по ГОСТ 22267-76 (разд. 10, предпочтительно метод 5), в соответствии со схемой, указанной на черт. 17.

Консоль, стол и салазки устанавливают в среднее положение и закрепляют.

В шпинделе станка закрепляют коленчатую оправку с измерительным прибором.

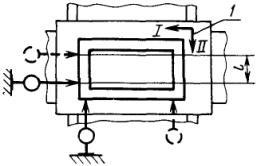

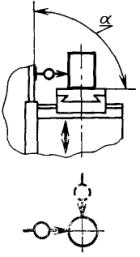

1.4.18. Перпендикулярность оси вращения вертикального фрезерного шпинделя рабочей поверхности стола в плоскостях, параллельной и перпендикулярной к продольному перемещению стола

Черт. 18

Допуск при ширине стола до 250 мм на длине измерения l = 150 мм для станков класса точности Н - 12 мкм, для станков класса точности П - 8 мкм; при ширине стола св. 250 мм на длине l = 300 мм допуск для станков класса точности Н - 25 мкм, для станков класса точности П - 16 мкм.

В плоскости, перпендикулярной к продольному перемещению стола a ? 90°.

Измерение следует проводить по ГОСТ 22267-76 (разд. 10, предпочтительно метод 1), в соответствии со схемой, указанной на черт. 18.

Стол, салазки и консоль устанавливают в среднее положение.

Поверочную линейку устанавливают в середине стола.

Пиноль вдвигают.

Для станков с подвижной бабкой проверку производят в крайних верхнем и нижнем положениях бабки.

2. ТОЧНОСТЬ ОБРАЗЦА-ИЗДЕЛИЯ

2.1. Общие требования к образцам-изделиям - по ГОСТ 25443-82.

2.2. Нормы точности образцов-изделий не должны превышать значений, указанных в пп. 2.4 - 2.7.

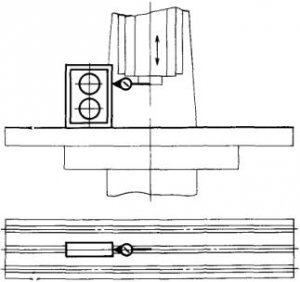

2.3. Форма и размеры образцов-изделий.

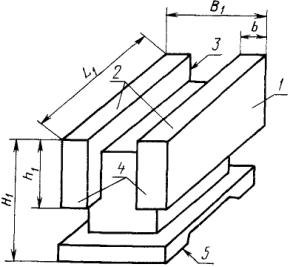

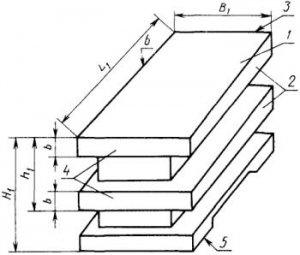

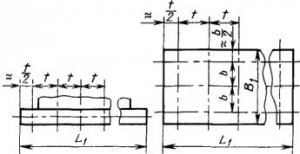

Форма и размеры образцов-изделий в соответствии с черт. 19 и 20.

Образец-изделие для станков с горизонтальным фрезерным шпинделем

Черт. 19

Образец-изделие для станков с вертикальным фрезерным шпинделем

Черт. 20

L1 ? 0,5Lmax, но не более 450 мм;

B1 ? 0,5Bmax, но не более 160 мм;

h1 ? 0,3Hmax, но не более 120 мм;

b ? 16 мм

H1 = h1 + (60 ... 80) мм,

где Lmax - наибольшее продольное перемещение стола;

Bmax - наибольшее поперечное перемещение стола;

Hmax - наибольшее расстояние от торцевой поверхности фрезерного шпинделя до стола станка (у станков с вертикальным шпинделем), либо от оси фрезерного шпинделя до стола станка (у станков с горизонтальным шпинделем).

Образцы-изделия должны изготовляться из чугуна с временным сопротивлением Rм от 200 до 250 Н/мм2 (МПа) или из стали с временным сопротивлением Rм от 350 до 450 Н/мм2 (МПа).

Поверхности 1 - 4 образцов-изделий должны быть предварительно обработаны методом фрезерования.

Поверхности 1 (черт. 19) или 6 (черт. 20) выверяют параллельно траектории продольного перемещения стола.

Поверхности 1 должны быть обработаны за два прохода с перекрытием 10 - 15 мм.

Допускается применять серьги при обработке поверхностей 2, 3 и 4 образца-изделия по черт. 19.

Тип, материал, размеры и требования к режущему инструменту, а также режимы и последовательность чистовой обработки образца-изделия и место его расположения на поверхности стола должны соответствовать указанным в эксплуатационных документах на станок.

2.4. Прямолинейность поверхностей 1 и 2

Черт. 21

Черт. 22

Таблица 8

|

Длина изменения, мм |

Допуск, мкм, для станков класса точности |

|

|

Н |

П |

|

|

До 100 |

12 |

8 |

|

Св. 100 » 160 |

16 |

10 |

|

» 160 » 250 |

20 |

12 |

|

» 250 » 400 |

25 |

16 |

|

» 400 |

30 |

20 |

Измерение следует проводить по ГОСТ 22267-76 (разд. 4, предпочтительно метод 3), в соответствии со схемой, указанной на черт. 21.

Рекомендуемое расположение сечений и точек измерения при проверке поверхностей образцов-изделий в соответствии со схемами, указанными на черт. 22.

Образец-изделие устанавливают на поверочной плите или столе станка в незажатом положении.

Измерения прямолинейности поверхности 1 проводят в продольном и поперечном сечениях, поверхности 2 - в продольном.

Расстояние между точками измерения t » 0,1L1 но не менее 80 мм; b » 0,33B1.

2.5. Параллельность поверхностей 2 относительно поверхности 5 (для образцов-изделий по черт. 19) и поверхности 1 относите;