ГОСТ 18098-94

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СТАНКИ КООРДИНАТНО-РАСТОЧНЫЕ

И КООРДИНАТНО-ШЛИФОВАЛЬНЫЕ

НОРМЫ ТОЧНОСТИ

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ

ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

Минск

Предисловие

1 РАЗРАБОТАН Техническим комитетом по стандартизации ТК 70 «Станки»

ВНЕСЕН Госстандартом Российской Федерации

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол № 6-94 от 21 октября 1994 г.)

За принятие проголосовали:

|

Наименование государства |

Наименование национального органа стандартизации |

|

Азербайджанская Республика |

Азгосстандарт |

|

Республика Армения |

Армгосстандарт |

|

Республика Беларусь |

Белстандарт |

|

Республика Грузия |

Грузстандарт |

|

Республика Казахстан |

Госстандарт Республики Казахстан |

|

Кыргызская Республика |

Кыргызстандарт |

|

Республика Молдова |

Молдовастандарт |

|

Российская Федерация |

Госстандарт России |

|

Республика Узбекистан |

Узгосстандарт |

|

Украина |

Госстандарт Украины |

3 Постановлением Комитета Российской Федерации по стандартизации, метрологии и сертификации от 27.06.95 № 324 межгосударственный стандарт ГОСТ 18098-94 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 июля 1996 г.

4 ВЗАМЕН ГОСТ 18098-87

СОДЕРЖАНИЕ

|

1 Область применения. 2 2 нормативные ссылки. 2 3 геометрическая точность станка. 2 4 точность образца-изделия. 9 Приложение А. Уточненные формулы расчета параметров Rj и А.. 21 Приложение Б. Параллельность боковых сторон направляющего паза (контрольной кромки) стола траектории перемещения стола. 21 |

ГОСТ 18098-94

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СТАНКИ КООРДИНАТНО-РАСТОЧНЫЕ И КООРДИНАТНО-

ШЛИФОВАЛЬНЫЕ

Нормы точности

Jig-boring and jig-grinding machines.

Standards of accuracy

Дата введения 1996-07-01

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт распространяется на одно- и двухстоечные координатно-расточные (КРС) и координатно-шлифовальные (КШС) станки общего назначения по ГОСТ 6464 классов точности С и А по ГОСТ 8 и изготовленные на их базе специальные станки, в том числе на станки с числовым программным управлением.

Требования стандарта являются обязательными.

Стандарт пригоден для сертификации.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 8-82 Станки металлорежущие. Общие требования к испытаниям на точность

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 6464-78 Станки координатно-расточные и координатно-шлифовальные. Основные размеры

ГОСТ 8032-84 Предпочтительные числа и ряды предпочтительных чисел

ГОСТ 17353-89 Приборы для измерений отклонений формы и расположения поверхностей вращения

ГОСТ 22267-76 Станки металлорежущие. Схемы и способы измерений геометрических параметров

ГОСТ 25443-82 Станки металлорежущие. Образцы-изделия для проверки точности обработки. Общие технические требования

ГОСТ 25889.1-83 Станки металлорежущие. Методы проверки круглости образца-изделия

ГОСТ 25889.2-83 Станки металлорежущие. Методы проверки параллельности двух плоских поверхностей образца-изделия

ГОСТ 25889.3-83 Станки металлорежущие. Методы проверки перпендикулярности двух плоских поверхностей образца-изделия

ГОСТ 25889.4-86 Станки металлорежущие. Методы проверки постоянства диаметров образца-изделия

ГОСТ 24642-81 Основные нормы взаимозаменяемости. Допуски формы и расположения поверхностей. Основные термины и определения

ГОСТ 19300-86 Средства измерения шероховатости поверхности профильным методом. Профилограммы-профилометры контактные. Типы и основные параметры

ГОСТ 27843-88 Станки металлорежущие. Методы проверки точности позиционирования

ГОСТ 30064-93 Концы шпинделей сверлильных, расточных и фрезерных станков. Размеры. Технические требования

3 ГЕОМЕТРИЧЕСКАЯ ТОЧНОСТЬ СТАНКА

3.1 Общие требования к испытаниям станков на точность - по ГОСТ 8.

3.2 Схемы и способы измерений геометрических параметров - по ГОСТ 22267, ГОСТ 27843 и настоящему стандарту.

3.3 Подвижные рабочие органы, не перемещаемые при проведении проверок, устанавливают в среднее положение и при наличии зажимов закрепляют.

3.4. Допуски при проверках точности станков класса точности С не должны превышать значений, указанных в 3.5 - 3.14. Для станков класса точности А допуски увеличивают в 1,6 раза по сравнению с указанными в настоящем стандарте с округлением до ближайшего значения по ряду R 10 ГОСТ 8032.

По требованию потребителя проводят дополнительную проверку точности станков, приведенную в приложении Б.

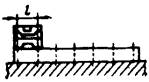

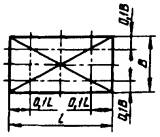

3.5 Плоскостность рабочей поверхности стола

|

|

|

|

Рисунок 1 |

Рисунок 2 |

|

|

|

|

Рисунок 3 |

Рисунок 4 |

Таблица 1

|

Длина измерения, мм |

Допуск, мкм |

|

До 320 |

3 |

|

Св. 320 « 500 |

4 |

|

« 500 « 800 |

5 |

|

« 800 « 1250 |

6 |

|

« 1250 « 2000 |

8 |

|

« 2000 |

10 |

Измерения - по ГОСТ 22267, раздел 4, методы 3, 4 или 6 (рисунки 1 - 3).

Крайние сечения должны быть расположены от края стола на расстоянии не более 0,1 его ширины В и длины L (рисунок 4).

Расстояние между точками измерений 0,08 - 0,12 длины (ширины) стола.

3.6 Постоянство углового положения подвижного рабочего органа:

а) в горизонтальной и вертикальной плоскостях, параллельных направлению его перемещения;

б) в вертикальной плоскости, перпендикулярной направлению его перемещения;

в) в двух взаимно перпендикулярных вертикальных плоскостях, параллельных направлению его перемещения

|

|

|

|

Рисунок 5 |

Рисунок 6 |

|

|

|

|

|

Рисунок 7 |

Рисунок 8 |

Рисунок 9 |

|

|

|

|

Рисунок 10 |

Рисунок 11 |

Таблица 2

|

Наибольшая длина перемещения рабочего органа, мм |

Допуск |

|

До 800 |

2? |

|

Св. 800 « 2000 |

2,5? |

|

« 2000 |

3? |

При проверке а) в вертикальной плоскости допуск увеличивают в 1,6 раза для длин перемещений до 1250 мм и в 1,25 раза для длин перемещений св. 1250 мм.

Измерения - по ГОСТ 22267, раздел 3, методы 7 (рисунки 5 и 9), 8 (рисунок 6); раздел 13, метод 1 (рисунки 7 и 8) - для горизонтально перемещающихся рабочих органов (стола, салазок, шпиндельной головки по поперечине - проверки 3.6а и 3.6б) и для вертикально перемещающихся рабочих органов (поперечины, шпиндельной головки) - рисунки 10 и 11.

Расстояние между точками измерений не должно превышать 0,1 … 0,2 длины перемещения, но не более 200 мм.

Если при перемещении проверяемого рабочего органа положение станка в вертикальной плоскости изменяется, то измерения проводят по методу 2 раздела 13 ГОСТ 22267 с использованием двух уровней (рисунок 11 - с добавлением уровня, показанного штриховой линией).

3.7 Перпендикулярность направления перемещения подвижного рабочего органа к траектории перемещения других рабочих органов в плоскостях XOY, XOZ и YOZ

|

|

|

|

Рисунок 12 |

Рисунок 13 |

|

|

|

|

Рисунок 14 |

Рисунок 15 (Измененная редакция, Поправка). |

Таблица 3

|

Наибольшая длина перемещения рабочего органа, мм |

Длина измерения l, мм |

Допуск, мкм |

|

До 320 |

200 |

2 |

|

Св. 320 « 800 |

300 |

3 |

|

« 800 « 2000 |

400 |

4 |

|

« 2000 |

500 |

5 |

Для неформообразующих перемещений W шпиндельной головки и поперечины допуск увеличивают в 1,25 раза.

Измерения - по ГОСТ 22267, раздел 8, методы 1 и 2 (рисунки 12 - 15).

Поверочный угольник (раму) располагают на столе (проверка в плоскости XOY) или на регулируемой по высоте поверочной линейке (проверка в плоскостях XOZ и YOZ) в средней части стола. Перемещение узла l?, на котором выставляется по нулям поверочная линейка (сторона угольника, рамы), должно быть не менее 1,1 длины измерения l проверяемого рабочего органа, расстояние между точками измерения траектории должно быть не более 0,2l.

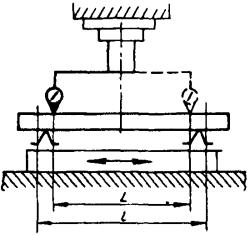

3.8 Параллельность рабочей поверхности стола траектории перемещения стола и других рабочих органов (салазок, шпиндельной головки по поперечине)

|

|

|

|

Рисунок 16 |

Рисунок 17 |

Таблица 4

|

Наибольшая длина перемещения рабочего органа, мм |

Допуск, мкм |

|

До 320 |

4 |

|

Св. 320 « 500 |

5 |

|

« 500 « 800 |

6 |

|

« 800 « 1250 |

8 |

|

« 1250 « 2000 |

10 |

|

« 2000 |

12 |

Измерения - по ГОСТ 22267, раздел 6, методы 1б (рисунок 16) и 2б (рисунок 17).

Проверку проводят в трех продольных и трех поперечных сечениях стола (среднем и двух крайних). Крайние сечения должны быть расположены от краев стола на расстоянии не более 0,1 его длины (ширины). Расстояние между точками измерения должно быть в пределах 0,1 ... 0,2 величины продольного (поперечного) перемещения стола (салазок, шпиндельной головки по поперечине), но не более 200 мм.

3.9 Радиальное биение конического отверстия шпинделя:

а) у торца шпинделя;

б) на расстоянии от торца шпинделя 100 см

Рисунок 18

Таблица 5

|

Конец шпинделя по ГОСТ 30064 |

Допуск, мкм |

||

|

С конусом 7:24 |

с конусом Морзе |

3.9а |

3.9б |

|

|

2 |

3 |

|

|

30 40; 45; 50 |

3 |

3 |

4 |

Измерения - по ГОСТ 22267, раздел 15, метод 2 (рисунок 18).

3.10 Радиальное биение оси вращения планетарного шпинделя КШС

|

|

|

|

Рисунок 19 |

Рисунок 20 |

Допуск, мкм, для станков с диаметром шейки в передней опоре: до 63 мм - 1,6, св. 63 мм - 2,5.

Измерения - по ГОСТ 22267, раздел 16, методы 1 или 3 (рисунки 19 и 20).

3.11 Осевое биение шпинделя КРС, планетарного шпинделя КШС

|

|

|

|

Рисунок 21 |

Рисунок 22 |

Таблица 6

|

Конец шпинделя КРС по ГОСТ 30064 |

Диаметр шейки планетарного шпинделя КШС в передней опоре, мм |

Допуск, мкм |

|

|

с конусом 7:24 |

с конусом Морзе |

||

|

30 |

До 63 |

1,6 |

|

|

40; 45; 50 |

3 |

Св. 63 |

2,5 |

Измерения - по ГОСТ 22267, раздел 17, метод 1 (рисунок 21 или 22).

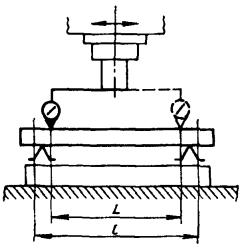

3.12 Перпендикулярность оси вращения шпинделя направлениям перемещения рабочих органов по осям X (стол продольно) и У (салазки, шпиндельная головка по поперечине)

|

|

|

|

Рисунок 23 |

Рисунок 24 |

Таблица 7

|

Ширина рабочей поверхности стола, мм |

L, мм |

Допуск, мкм |

|

До 320 |

150 |

5 |

|

Св. 320 « 500 |

200 |

6 |

|

« 500 « 800 |

300 |

8 |

|

« 800 |

500 |

10 |

Измерения - по ГОСТ 22267, раздел 9, метод 3 (рисунок 23) - при перемещении стола, салазок; метод 3а (рисунок 24) - при перемещении шпиндельной головки по поперечине.

Поверочная линейка устанавливается в средних сечениях (продольном и поперечном) стола и выставляется по нулям по осям X и У при средних положениях шпинделя и шпиндельной головки по высоте. Измерения проводят при перемещениях рабочих органов на длину l, равную 1,25l.

3.13 Точность линейных координатных перемещений рабочего органа (для станков с ручным управлением, с цифровой индикацией и предварительным набором координат без точной установки рабочего органа в автоматическом режиме)

|

|

|

|

|

Рисунок 25 |

Рисунок 26 |

Рисунок 27 |

Таблица 8

|

Наибольшая длина перемещения проверяемого рабочего органа, мм |

Допуск, мкм |

|

До 320 |

2,5 |

|

Св. 320 « 500 |

3,0 |

|

« 500 « 800 |

4,0 |

|

« 800 « 1250 |

5,0 |

|

« 1250 « 2000 |

6,0 |

|

« 2000 |

8,0 |

Примечания:

1 Для станков с отношением перемещений X:Y не более 1,6 допуск устанавливают по наибольшему из указанных перемещений.

2 Допуски по осям координат Z и W устанавливают, при необходимости, в технических условиях.

Измерения - по ГОСТ 22267, раздел 19, методы 1 (рисунок 25), 2 (рисунок 26) или 3 (рисунок 27).

Измерения проводят по каждой оси координат, при расстоянии между точками измерений не более 0,02 длины перемещения. Установка координат производится вручную. Подход рабочего органа в заданные позиции - односторонний.

Измерения проводят в плоскости по возможности приближенной к рабочей поверхности стола к средней (осевой) линии или плоскости рабочего пространства. При использовании микроскопа его укрепляют на шпиндельной головке возможно ближе к оси шпинделя, перпендикулярно направлению проверяемого перемещения.

Для специальных станков положение измерительных устройств устанавливают в технических условиях.

3.14 Точность линейного позиционирования рабочего органа (для станков с автоматической точной установкой рабочего органа):

3.14.1 Точность двухстороннего позиционирования А;

3.14.2 Повторяемость двухстороннего позиционирования Rmax;

3.14.3 Максимальная зона нечувствительности Вmax;

3.14.4 Точность одностороннего позиционирования A^; Аv;

3.14.5 Повторяемость одностороннего позиционирования R^; Rv

(Измененная редакция, Поправка).

|

|

|

|

|

Рисунок 28 |

Рисунок 29 |

Рисунок 30 |

Таблица 9

|

Наибольшая длина перемещения проверяемого рабочего органа, мм |

Допуск (A, Rmax, Bmax, A^, Av, R^, Rv), мкм |

||||

|

А |

Rmax |

Bmax |

A^, Av |

R^, Rv |

|

|

До 320 |

5 |

2,5 |

2,0 |

4 |

2,0 |

|

Св. 320 « 500 |

6 |

3,0 |

2,5 |

5 |

2,5 |

|

« 500 « 800 |

8 |

4,0 |

3,0 |

6 |

3,0 |

|

« 800 « 1250 |

10 |

5,0 |

4,0 |

8 |

4,0 |

|

« 1250 « 2000 |

12 |

6,0 |

5,0 |

10 |

5,0 |

|

« 2000 |

16 |

8,0 |

6,0 |

12 |

6,0 |

Примечания

1 Для станков с отношением перемещении Х:У не более 1,6 допуск устанавливают но наибольшему из указанных перемещений для всех осей координат.

2 Допуски по осям координат Z и W в технически обоснованных случаях могут быть увеличены по сравнению с указанными в таблице, но не более чем в 2,5 раза.

3 Допуски на точность позиционирования при одностороннем подходе и повторяемое и. позиционирования при одностороннем подходе устанавливают при необходимости гарантирования максимально возможной точности при программировании обработки с односторонним подходом.

Измерения - по ГОСТ 27843, раздел 3, методы 1 (рисунки 28 и 29) или 4 (рисунок 30).

При измерении точности линейного позиционирования образцовую штриховую меру располагают как в проверке 3.13.

Измерение точности линейного позиционирования проводят по каждой оси координат в исходном и j заданных положениях рабочего органа.

Произвольные j положений устанавливают с интервалами lj близкими, но не равными между собой и не кратными шагу измерительного устройства. Количество положений, в которых проводят измерения (помимо исходного), должно быть не менее 13, а расстояния между ними не более 100 мм. Крайние из j положений устанавливают на расстоянии не более 0,25 среднего значения lj от концов перемещения проверяемого рабочего органа.

В исходном положении измеряют повторяемость позиционирования при одностороннем и двустороннем подходе рабочего органа (если исходное положение находится не на одном из концов перемещения).

В j произвольных положениях измеряют точность и повторяемость позиционирования и максимальную зону нечувствительности при реверсировании.

При измерении точности линейного позиционирования проводят последовательные автоматические перемещения проверяемого рабочего органа в заданные положения на скорости, устанавливаемой в эксплуатационных документах на станок без нагружения рабоче;