ГОСУДАРСТВЕННЫЙ СТАНДАРТ

СОЮЗА ССР

СТАНКИ ПРОДОЛЬНО-ФРЕЗЕРНЫЕ

НОРМЫ ТОЧНОСТИ И ЖЕСТКОСТИ

ГОСТ 18101-85

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

РАЗРАБОТАН Министерством станкостроительной и инструментальной промышленности

ИСПОЛНИТЕЛИ

А.М. Бессольцев, Б.В. Скляров, В.В. Климовский, В.В. Шалев, Б.М. Складчиков

ВНЕСЕН Министерством станкостроительной и инструментальной промышленности

Зам. министра Н.А. Паничев

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 24 июля 1985 г. № 2336

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

СТАНКИ ПРОДОЛЬНО-ФРЕЗЕРНЫЕ Нормы точности и жесткости Plano milling machines. |

ГОСТ Взамен |

Постановлением Государственного комитета СССР по стандартам от 24 июля 1985 г. № 2336 срок действия установлен с 01.07.86 до 01.07.91

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на одно- и двухстоечные продольно-фрезерные и продольные фрезерно-расточные станки общего назначения классов точности Н и П, в том числе на станки с программным управлением, изготовляемые для нужд народного хозяйства и на экспорт.

1. ТОЧНОСТЬ СТАНКА

1.1. Общие требования к испытаниям на точность - по ГОСТ 8-82. Схемы и способы измерений геометрических параметров - по ГОСТ 22267-76 и настоящему стандарту.

1.2. Нормы точности станков классов точности Н и П не должны превышать значений, указанных в пп. 1.2.1 - 1.2.25

1.2.1. Прямолинейность рабочей поверхности стола, стола-спутника:

|

|

|

|

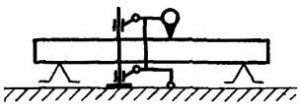

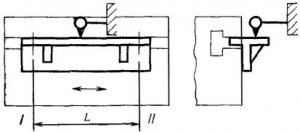

Черт. 1 |

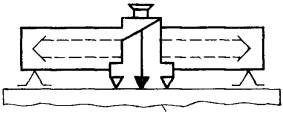

Черт. 2 |

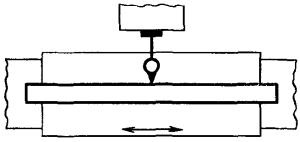

Черт. 3

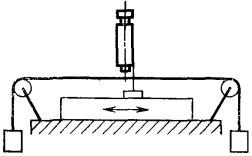

Черт. 4

Черт. 5

Таблица 1

|

Длина измерения, мм |

Допуск, мкм, для станков класса точности |

Длина измерения, мм |

Допуск, мкм, для станков класса точности |

||

|

Н |

П |

Н |

П |

||

|

До 400 |

12 |

8 |

Св. 4000 до 6300 |

40 |

30 |

|

Св. 400 » 630 |

16 |

10 |

» 6300 » 8000 |

50 |

40 |

|

» 630 » 1000 |

20 |

12 |

» 8000 » 10000 |

50 |

50 |

|

» 1000 » 1600 |

25 |

16 |

» 10000 » 16000 |

60 |

60 |

|

» 1600 » 2500 |

30 |

20 |

» 16000 » 25000 |

80 |

- |

|

» 2500 » 4000 |

40 |

25 |

|

|

|

Примечания:

1. Для столов с длиной до 2000 мм выпуклость не допускается.

2. До 1 января 1988 г. допуск разрешается увеличивать в 1,25 раза.

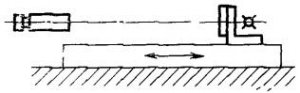

Измерения - по ГОСТ 22267-76, разд. 4:

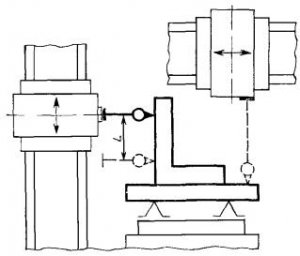

при длине измерения до 1600 мм - методы 3, 4, 6 (черт. 1 - 3);

при длине измерения св. 1600 мм - методы 6, 9 (черт. 3, 4).

Стол устанавливают в среднее положение.

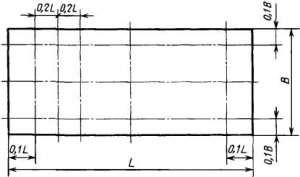

Измерение проводят в трех продольных и трех поперечных сечениях стола (среднем и двух крайних) черт. 5.

Расстояние между точками измерения не должно превышать 0,2 длины проверяемой поверхности и быть не более 1000 мм в продольном направлении и 500 мм в поперечном направлении.

1.2.2. Постоянство углового положения стола при его перемещении:

а) в плоскости, параллельной направлению перемещения;

б) в плоскости, перпендикулярной направлению перемещения.

Черт. 6

Черт. 7

Таблица 2

|

Длина перемещения, мм |

Допуск, мм/м (угловые секунды), для станков класса точности |

|

|

Н |

П |

|

|

До 2500 |

||

|

Св. 2500 » 4000 |

||

|

» 4000 » 6300 |

||

|

» 6300 » 10000 |

||

|

» 10000 » 16000 |

||

|

» 16000 » 25000 |

- |

|

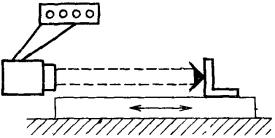

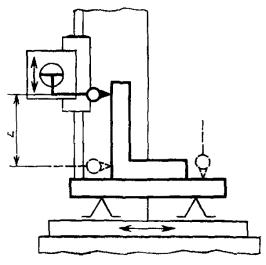

Измерения - по ГОСТ 22267-76, разд. 13, методы 3, 4 (черт. 6, 7).

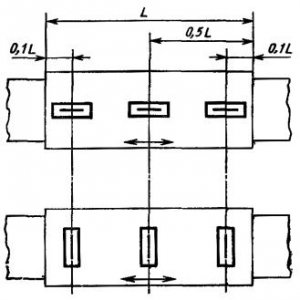

Стол перемещают на всю длину хода.

Расстояние между точками измерения не должно превышать 0,2 длины перемещения стола и быть не более 1000 мм.

Допускается последовательная проверка с переустановкой одного уровня.

1.2.3. Прямолинейность перемещения стола в горизонтальной плоскости

|

|

|

|

Черт. 8 |

Черт. 9 |

|

|

|

|

Черт. 10 |

Черт. 11 |

Таблица 3

|

Длина перемещения, мм |

Допуск, мкм, для станков класса точности |

|

|

Н |

П |

|

|

До 1000 |

12 |

8 |

|

Св. 1000 » 1600 |

16 |

10 |

|

» 1600 » 2500 |

20 |

12 |

|

» 2500 » 4000 |

25 |

16 |

|

» 4000 » 6300 |

30 |

20 |

|

» 6300 » 8000 |

40 |

25 |

|

» 8000 » 10000 |

50 |

30 |

|

» 10000 » 16000 |

60 |

40 |

|

» 16000 » 25000 |

80 |

- |

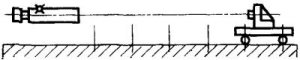

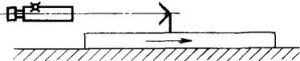

Измерения - по ГОСТ 22267-76, разд. 3:

при длине перемещения до 1600 мм - метод 1б (черт. 8);

при длине перемещения св. 1600 мм - методы 3, 5, 6 (черт. 9 - 11).

Стол перемещают на всю длину хода.

Расстояние между точками измерения не должно превышать 0,1 длины перемещения стола, но быть не более 1000 мм.

1.2.4. Параллельность рабочей поверхности стола:

а) направление его перемещения;

б) траектории его перемещения

Черт. 12

Таблица 4

|

Длина перемещения, мм |

Допуск, мкм, для станков класса точности |

|

|

Н |

П |

|

|

До 630 |

12 |

8 |

|

Св. 630 » 1000 |

16 |

10 |

|

» 1000 » 1600 |

20 |

12 |

|

» 1600 » 2500 |

25 |

16 |

|

» 2500 » 4000 |

30 |

20 |

|

» 4000 » 6300 |

40 |

25 |

|

» 6300 » 8000 |

50 |

30 |

|

» 8000 » 10000 |

50 |

40 |

|

» 10000 » 16000 |

60 |

50 |

|

» 16000 » 25000 |

100 |

- |

Измерения - по ГОСТ 22267-76, разд. 6:

метод 1а (черт. 12а);

методы 1a, 1б (черт. 12б).

Допуск на отклонение от параллельности рабочей поверхности стола траектории его перемещения при измерении по методу 1б принимают с увеличением в 1,25 раза от значений, указанных в табл. 4.

Измерения проводят поочередно в среднем и крайних продольных сечениях стола, расположенных на расстоянии от края равном 0,1 ширины стола.

Стол перемещают на всю длину хода.

Расстояние между точками измерения не должно превышать 0,1 длины перемещения стола, но быть не более 1000 мм.

1.2.5. Параллельность боковых сторон направляющего паза (контрольной кромки) стола траектории его перемещения

Черт. 13

Таблица 5

|

Длина перемещения, мм |

Допуск, мкм, для станков класса точности |

Длина перемещения, мм |

Допуск, мкм, для станков класса точности |

||

|

Н |

П |

Н |

П |

||

|

До 1000 |

16 |

12 |

Св. 6300 до 8000 |

50 |

40 |

|

Св. 1000 » 1600 |

20 |

16 |

» 8000 » 10000 |

50 |

40 |

|

» 1600 » 2500 |

25 |

20 |

» 10000 » 16000 |

60 |

50 |

|

» 2500 » 4000 |

30 |

25 |

» 16000 » 25000 |

100 |

- |

|

» 4000 » 6300 |

40 |

30 |

|

|

|

Измерения - по ГОСТ 22267-76, разд. 6, метод 1в (черт. 13).

Стол перемещают на всю длину паза.

Измерения проводят последовательно по обеим боковым сторонам направляющего паза стола.

Расстояние между точками измерения не должно превышать 0,1 длины перемещения стола, но быть не более 1000 мм.

Допускается при измерении между проверяемой поверхностью и измерительным прибором располагать плоскопараллельную концевую меру длины (плитку).

1.2.6. Радиальное биение наружной центрирующей поверхности шпинделя (для станков с центрированием фрез по этой поверхности)

Таблица 6

|

Диаметр наружной центрирующей поверхности шпинделя, мм |

Допуск, мкм, для станков класса точности |

|

|

Н |

П |

|

|

До 160 |

10 |

8 |

|

Св. 160 » 250 |

12 |

10 |

Черт. 14

Измерения - по ГОСТ 22267-76, разд. 15, метод 1 (черт. 14).

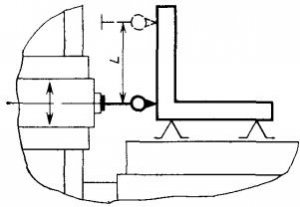

1.2.7. Радиальное биение конического отверстия шпинделя:

а) у торца шпинделя;

б) на расстоянии L

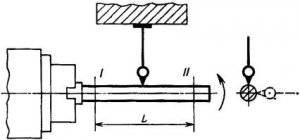

Черт. 15

Таблица 7

|

Диаметр наружной центрирующей поверхности шпинделя, мм |

Номер пункта |

L, мм |

Допуск, мкм, для станков класса точности |

|

|

Н |

П |

|||

|

До 160 |

1.2.7а |

- |

10 |

8 |

|

1.2.7б |

150 |

12 |

10 |

|

|

|

300 |

16 |

12 |

|

|

Св. 160 » 250 |

1.2.7а |

- |

12 |

10 |

|

1.2.7б |

300 |

20 |

16 |

|

Измерения - по ГОСТ 22267-76, разд. 15, метод 2 (черт. 15).

1.2.8. Осевое биение шпинделя

Черт. 16

Таблица 8

|

Диаметр наружной центрирующей поверхности шпинделя, мм |

Допуск, мкм, для станков класса точности |

|

|

Н |

П |

|

|

До 160 |

8 |

6 |

|

Св. 160 » 250 |

10 |

8 |

Измерения - по ГОСТ 22267-76, разд. 17, метод 1 (черт. 16).

1.2.9. Торцовое биение опорного торца шпинделя (для станков с базированием фрез по этой поверхности)

Таблица 9

|

Диаметр наружной центрирующей поверхности шпинделя, мм |

Допуск, мкм, для станков класса точности |

|

|

Н |

П |

|

|

До 160 |

12 |

10 |

|

Св. 160 » 250 |

16 |

12 |

Черт. 17

Измерения - по ГОСТ 22267-76, разд. 18, метод 1 (черт. 17).

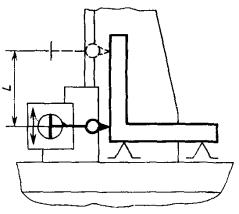

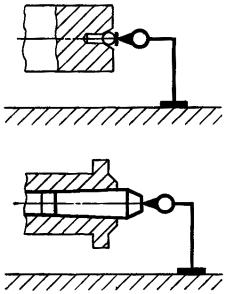

1.2.10. Перпендикулярность оси вращения шпинделя горизонтальной бабки к направлению перемещения бабки:

а) при вдвинутом ползуне (гильзе);

б) при выдвинутом ползуне (гильзе).

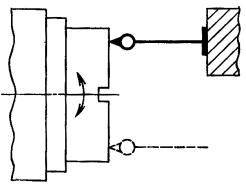

Черт. 18

Таблица 10

|

Номер пункта |

Допуск, мкм, для станков класса точности |

|

|

Н |

П |

|

|

1.2.10а |

20 |

12 |

|

1.2.10б |

30 |

20 |

Измерения - по ГОСТ 22267-76, разд. 9, метод 6б (черт. 18).

Шпиндель вместе с оправкой поворачивают на 180°.

При наличии на поперечине двух бабок их располагают симметрично относительно средней линии стола.

Бабку устанавливают так, чтобы ось шпинделя была на высоте h ? 300 мм от рабочей поверхности стола.

Закрепление рабочих органов проводят в соответствии с нормативно-технической документацией на конкретную модель станка.

Ползун (гильзу) перемещают на всю длину хода, но не более 500 мм.

1.2.11. Перпендикулярность оси вращения шпинделя горизонтальной бабки направлению перемещения стола:

а) при вдвинутом ползуне (гильзе);

б) при выдвинутом ползуне (гильзе).

Черт. 19

Таблица 11

|

Номер пункта |

Допуск, мкм, для станков класса точности |

|

|

Н |

П |

|

|

1.2.11а |

20 |

12 |

|

1.2.11б |

30 |

20 |

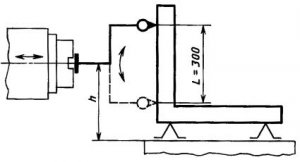

Измерения - по ГОСТ 22267-76, разд. 9, метод 3 (черт. 19).

Линейку устанавливают в средней части стола при его ширине B ? 1000 мм; при большей ширине - в положение, обеспечивающее проведение проверки.

При наличии на поперечине двух бабок их располагают симметрично относительно средней линии стола.

Бабку устанавливают так, чтобы ось шпинделя была на высоте h ? 300 мм от рабочей поверхности стола.

Ползун (гильзу) перемещают на всю длину хода, но не более 500 мм.

Закрепление рабочих органов проводят в соответствии с нормативно-технической документацией на конкретную модель станка.

Допускается проверять с помощью сухаря, используемого вместо линейки.

1.2.12. Перпендикулярность траектории перемещения ползуна горизонтальной бабки направлению перемещения стола:

Таблица 12

|

Длина перемещения ползуна, мм |

Допуск, мкм, для станков класса точности |

|

|

Н |

П |

|

|

До 500 |

20 |

12 |

|

Св. 500 » 1000 |

25 |

16 |

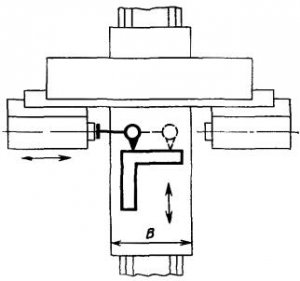

Черт. 20

Измерения - по ГОСТ 22267-76, разд. 8, метод 2 (черт. 20).

Поверочный угольник устанавливают в средней части стола при ширине стола В ? 1000 мм, а при большей ширине - на расстояние не более 500 мм от торца шпинделя проверяемой бабки.

При наличии двух бабок их располагают на поперечине симметрично относительно средней линии стола.

Бабку устанавливают так, чтобы ось шпинделя была на высоте h ? 300 мм от рабочей поверхности стола.

При наличии на поперечине двух бабок их располагают симметрично относительно средней линии стола.

Ползун перемещают на всю длину хода, но не более 300 мм.

Закрепление рабочих органов проводят в соответствии с нормативно-технической документацией на конкретную модель станка.

1.2.13. Перпендикулярность направления перемещения горизонтальной бабки к рабочей поверхности стола:

а) в поперечном направлении;

б) в продольном направлении.

|

|

|

|

Черт. 21 |

Черт. 22 |

|

|

|

|

Черт. 23 |

Черт. 24 |

Таблица 13

|

Длина перемещения, мм |

L, мм |

Допуск, мкм, для станков класса точности |

|

|

Н |

П |

||

|

До 1000 |

300 |

16 |

10 |

|

Св. 1000 » 1600 |

500 |

20 |

16 |

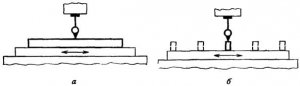

Измерения - по ГОСТ 22267-76, разд. 9, метод 1б (черт. 21, 22).

Стол и фрезерную бабку на поперечине устанавливают в среднее положение.

При наличии двух бабок их располагают на поперечине симметрично относительно средней линии стола.

При ширине стола до 1000 мм поверочный угольник устанавливают в средней части стола, а при большей ширине его устанавливают на расстояние не более 500 мм от края стола.

Допускается проводить измерения перпендикулярности направления перемещения горизонтальной бабки к направлению перемещения вертикальной бабки (черт. 23), и к направлению перемещения стола (черт. 24).

Измерения - по ГОСТ 22267-76, разд. 8, методы 2, 3.

Для станков с двумя вертикальными бабками измерения по п. а производят поочередно. Поперечину устанавливают в положение, обеспечивающее проведение измерения, и закрепляют. Перед проверкой каждой бабки допускается соответствующая выверка поперечины.

1.2.14. Перпендикулярность траектории перемещения ползуна горизонтальной бабки направлению перемещения бабки

Таблица 14