МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

Обеспечение износостойкости изделий Метод определения энергоемкости при пластической деформации материалов Ensuring of wear resistance of products. Determination of energy-consumption |

ГОСТ |

Постановлением Государственного комитета СССР по стандартам от 27 апреля 1984 г. № 1499 дата введения установлена 01.01.86

Настоящий стандарт устанавливает метод определения энергоемкости металлических материалов и сплавов при испытании образцов на растяжение.

Стандарт не распространяется на металлические покрытия и композиции на металлической основе, имеющие анизотропию свойств материала по сечению образца от поверхности к центру, например, стали, подвергнутые поверхностному упрочнению (цементации, азотированию, борированию и т.д.).

Сущность метода состоит в растяжении цилиндрического образца из исследуемого материала и определении количества энергии, поглощенной единицей объема материала образца при пластической деформации до разрушения.

Обозначения показателей, принятые в стандарте, приведены в приложении 1.

Энергоемкость материалов используют для оценки износостойкости деталей при абразивном изнашивании без проведения испытаний (см. приложение 2).

1. АППАРАТУРА И ОБРАЗЦЫ

1.1. Испытания образцов на растяжение проводят на машинах любых типов при условии их соответствия требованиям ГОСТ 1497-84.

Форма, размеры образцов и требования к их изготовлению - по ГОСТ 1497-84.

Примечание. Для одной серии испытаний технология изготовления образцов должна быть одинаковой.

1.2. Нанесение на образцах меток, определяющих размеры базы и отпечатков для измерения деформации образцов, а также размеров отпечатков, проводят на приборах для определения твердости методом Виккерса по ГОСТ 2999-75, оснащенных координатным столиком (приложение 3). Метки не должны вызывать при последующих испытаниях разрыв образцов в местах их нанесения.

2. ПОДГОТОВКА К ИСПЫТАНИЯМ

2.1. Образцы маркируют номером партии или условным индексом вне рабочей части lр (черт. 1).

Черт. 1

2.2. Шероховатость рабочей поверхности испытуемого образца Ra не должна быть более 0,32 мкм по ГОСТ 2789-73.

2.3. Измеряют диаметр рабочей части образца d с погрешностью не более 0,1 мм по ГОСТ 1497-84. По результатам измерений определяют начальную площадь поперечного сечения образца в рабочей части A, м2, и заносят в протокол испытаний (приложение 4).

2.4. Установленную по ГОСТ 1497-84 начальную расчетную длину l ограничивают метками с погрешностью не более 1 мм (см. черт. 1).

2.5. По всей начальной расчетной длине образца наносят через (1 ± 0,1) мм прямоугольные отпечатки алмазной пирамидой по ГОСТ 2999-75 под нагрузкой 50 Н для материалов твердостью не более 200 HV, под нагрузкой 100 Н для материалов твердостью выше 200 HV. Одну из диагоналей отпечатка при этом ориентируют вдоль линии действия растягивающей нагрузки.

2.6. Измеряют диагонали отпечатков, ориентированные вдоль линии действия растягивающей нагрузки, с погрешностью по ГОСТ 2999-75, определяют среднеарифметическое значение и заносят в протокол испытаний.

3. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

3.1. Условия нагружения образца - по ГОСТ 1497-84.

Примечание. При наличии в технической документации указаний на условия нагружения в протоколах испытаний должна быть указана скорость перемещения подвижного захвата испытательной машины.

3.2. При испытаниях непрерывно регистрируют усилие на образце и его деформацию до разрушения. Типичный вид диаграммы растяжения «усилие - деформация» для стали приведен на черт. 2.

Примечание. Образцы, которые в процессе испытаний разрушаются за пределами рабочей части (см. черт. 1) или у которых в процессе испытаний обнаруживают дефекты (внутренние трещины, расслоения и т.п.), бракуют.

ОС - прямолинейный участок диаграммы растяжения; ВK - линия условной разгрузки образца в начале образования шейки; SM - линия условной разгрузки образца в момент разрушения; А1 - площадь участка диаграммы, соответствующего деформации образца от начала нагружения до начала образования шейки (1 этап нагружения), мм2; А2 - площадь участка диаграммы, соответствующего деформации образца от начала образования шейки до разрушения (2 этап нагружения), мм2; F - максимальное усилие на образце, Н; BL - отрезок, соответствующий максимальному усилию на образце, мм; Dl - приращение начальной расчетной длины образца - суммарная деформация образца, соответствующая точке S диаграммы, м; ОМ - отрезок, соответствующий суммарной деформации образца, мм

Черт. 2

3.3. Количество повторных испытаний должно быть не менее трех.

4. ОБРАБОТКА РЕЗУЛЬТАТОВ

4.1. Площадь под диаграммой растяжения образца делят на участки. Из точек В и S диаграммы проводят линии условной разгрузки образца BK//СО и SM//СО (см. черт. 2). Принимают в качестве 1 этапа нагружения участок диаграммы ОСВ, площадь Al = AOCBK; 2 этапа нагружения - участок диаграммы BS, площадь А2 = AKBSM.

4.2. Определяют площади участков диаграммы А1, А2, мм2, с погрешностью не более 10 мм2 (см. черт. 2).

4.3. Измеряют коническую расчетную длину образца lк (после испытания) в метрах с погрешностью не более 1 % измеряемой величины (ГОСТ 1497-84) и вычисляют приращение начальной расчетной длины по формуле

Dl = lк - l.

4.4. Вычисляют масштаб оси усилий ?F, Н ? мм-1, и масштаб оси деформаций ?Dl, м ? мм-1, по формулам:

где Fmax - максимальное усилие на образце, Н;

BL - ордината точки В диаграммы, мм;

где Dl - приращение начальной расчетной длины образца, м;

ОМ - отрезок на оси деформаций, соответствующий приращению начальной расчетной длины образца, мм.

4.5. Вычисляют энергии пластической деформации Е1, E2, Дж, поглощенные материалом на 1 и 2 этапах нагружения по формулам:

E1 = A1 ? mF ? mDl,

E2 = A2 ? mF ? mDl.

4.6. Измеряют диагонали отпечатков, ориентированные вдоль линии действия растягивающей нагрузки в соответствии с п. 2.6, и вычисляют деформации материала по формуле

где D, D1i - длина ориентированной вдоль линии действия растягивающей нагрузки диагонали отпечатка до и после испытания, м;

i - номер отпечатка.

4.7. По результатам определения di в соответствии с п. 4.6 строят график распределения деформации по начальной расчетной длине образца. Типичный вид графика распределения деформаций по длине образца для стали приведен на черт. 3.

4.8. Определяют (черт. 3): максимальную относительную деформацию образца на 1 этапе нагружения ?1max; предельную относительную деформацию образца на 2 этапе нагружения - ресурс пластичности металла dmax, длину образца, участвующую в деформации на 1 этапе нагружения l1, м, и длину образца, участвующую в деформации на 2 этапе нагружения l2, м.

Примечание. Для большинства металлов l1 ограничено l.

4.9. По графику распределения деформаций (см. черт. 3) вычисляют l1 и l2, м, и по диаграмме растяжения (см. черт. 2) вычисляют ?l1 и Dl2, м.

Черт. 3

4.10. Вычисляют среднюю относительную деформацию образца на 1 этапе нагружения d1 и среднюю относительную деформацию образца на 2 этапе нагружения d2 по формулам:

где Dl1 = OK ? ??l, м.

где Dl2 = KM ? ??l, м.

4.11. Вычисляют объемы образца V1 и V2, м3, участвующие в деформации на 1 и 2 этапах нагружения по формулам:

V1 = l1 ? A,

V2 = l2 ? A,

где A - начальная площадь поперечного сечения, определенная в соответствии с п. 2.3, м2.

4.12. Энергоемкость Еп.д, Дж ? м-3, при пластической деформации материала вычисляют по формуле

4.13. Полученные в пп. 4.2 - 4.12 характеристики заносятся в протокол испытаний (приложение 4). За результат испытаний принимают среднеарифметическое значение результатов не менее трех повторных испытаний.

ПРИЛОЖЕНИЕ 1

Справочное

ОБОЗНАЧЕНИЯ ПОКАЗАТЕЛЕЙ, ПРИНЯТЫЕ В СТАНДАРТЕ

|

Наименование показателя |

Обозначение |

Номер чертежа |

|

Основные показатели |

|

|

|

1. Рабочая длина образца, м |

lp |

1 |

|

2. Начальная расчетная длина образца, м |

l |

1 |

|

3. Конечная расчетная длина образца (после испытаний), м |

lк |

- |

|

4. Начальный диаметр в рабочей части образца, м |

d |

1 |

|

5. Начальная площадь поперечного сечения в рабочей части образца, м2 |

A |

- |

|

6. Максимальное усилие на образце, Н |

Fmax |

2 |

|

7. Масштаб оси усилий, Н ? мм-1 |

mF |

- |

|

8. Масштаб оси деформаций, м ? мм-1 |

m?l |

- |

|

9. Размер диагонали отпечатка, ориентированной вдоль линии действия растягивающей нагрузки до испытания, м |

D |

- |

|

10. Размер диагонали отпечатка, ориентированной вдоль линии действия растягивающей нагрузки после испытания, м |

D1i |

- |

|

11. Относительная деформация диагонали отпечатка |

di |

- |

|

12. Абсолютная деформация образца на 1 этапе нагружения, м |

Dl1 |

2 |

|

13. Абсолютная деформация образца на 2 этапе нагружения, м |

Dl2 |

2 |

|

14. Часть расчетной длины, которая участвует в деформации до образования на образце шейки (1 этап нагружения), м |

l1 |

3 |

|

15. Часть расчетной длины, которая участвует в деформации после образования на образце шейки (2 этап нагружения), м |

l2 |

3 |

|

16. Средняя относительная деформация поверхности образца на 1 этапе нагружения |

d1 |

- |

|

17. Средняя относительная деформация поверхности образца в шейке |

d2 |

- |

|

18. Максимальная относительная деформация поверхности образца на 1 этапе нагружения |

d1max |

3 |

|

19. Предельная относительная деформация поверхности образца в непосредственной близости от зоны разрушения - ресурс пластичности металла образца |

dmax |

3 |

|

Производные показатели |

|

|

|

1. Объем металла образца, участвующий в деформации на 1 этапе нагружения, м3 |

V1 |

- |

|

2. Объем металла образца, участвующий в деформации на 2 этапе нагружения, м3 |

V2 |

- |

|

3. Энергия пластической деформации, поглощенная образцом на 1 этапе нагружения, Дж |

E1 |

- |

|

4. Энергия пластической деформации, поглощенная образцом на 2 этапе нагружения, Дж |

E2 |

- |

|

5. Энергоемкость при пластической деформации материала, Дж ? м-3 |

Еп.д |

- |

ПРИЛОЖЕНИЕ 2

Рекомендуемое

ОЦЕНКА ИЗНОСОСТОЙКОСТИ СТАЛИ ПРИ АБРАЗИВНОМ ИЗНАШИВАНИИ ПО ЗНАЧЕНИЯМ ХАРАКТЕРИСТИК МЕХАНИЧЕСКИХ СВОЙСТВ

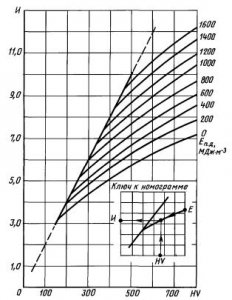

Сравнительную оценку износостойкости материалов без испытаний на абразивное изнашивание в одинаковых условиях при трении о закрепленный абразив при скоростях скольжения до 2,5 м ? с-1 и давлениях до 10 МПа проводят по номограмме (чертеж).

Износостойкость И (в условных единицах) материала в исследуемом структурном состоянии определяют по значениям его энергоемкости Е при пластической деформации в отожженном состоянии и твердости HV в исследуемом структурном состоянии по номограмме как ординату точки линии номограммы, соответствующей данному значению энергоемкости Еп.д, имеющей абсциссу, соответствующую твердости HV исследуемого материала (см. чертеж).

ПРИЛОЖЕНИЕ 3

Рекомендуемое

ПРИНЦИПИАЛЬНАЯ СХЕМА УСТРОЙСТВА ДЛЯ НАНЕСЕНИЯ ОТПЕЧАТКОВ НА ОБРАЗЦАХ

Устройство для нанесения отпечатков на образец приведено на чертеже.

Нагрузка на пирамиде в 50 и 100 Н создается твердомером типа ТП для определения твердости материалов по методу Виккерса (ГОСТ 2999-75). Устройство позволяет наносить отпечатки через (1 ± 0,1) мм по всей начальной расчетной длине образца.

1 - образец; 2 - твердомер; 3 - алмазная пирамида; 4 - столик твердомера; 5 - координатный столик; 6 - приспособление для крепления образца

ПРИЛОЖЕНИЕ 4

Рекомендуемое

ФОРМА ПРОТОКОЛА ИСПЫТАНИЙ

ПРОТОКОЛ

определения энергоемкости при пластической деформации

по ГОСТ _________________

Дата _______________ Исполнитель ________________

Характеристика материалов

|

Наименование |

ГОСТ, ТУ |

Плотность |

Термообработка |

Твердость |

|

|

|

|

|

|

Результаты замеров при испытании

|

Номер образца |

D, м |

D1i, м |

|

|

|

|

|

Номер образца |

d, м |

А, м2 |

mF, Н ? мм-1 |

mDl, м ? мм-1 |

А1, мм2 |

А2, мм2 |

l1, м |

l2, м |

Dl1, м |

Dl2, м |

|

|

|

|

|

|

|

|

|

|

|

|

Исходные данные для вычисления

|

Номер образца |

E1, Дж |

Е2, Дж |

V1, м3 |

V2, м3 |

d1 |

d2 |

d1max |

dmax |

|

|

|

|

|

|

|

|

|

|

Результаты испытаний

|

Наименование материала |

Номер образца |

Энергоемкость, Дж ? м-3 |

Средняя энергоемкость, Дж ? м-3 |

|

|

|

|

|

СОДЕРЖАНИЕ

|

1. Аппаратура и образцы.. 1 2. Подготовка к испытаниям.. 1 3. Проведение испытаний. 2 4. Обработка результатов. 2 Приложение 1. Обозначения показателей, принятые в стандарте. 4 Приложение 2. Оценка износостойкости стали при абразивном изнашивании по значениям характеристик механических свойств. 5 Приложение 3. Принципиальная схема устройства для нанесения отпечатков на образцах. 6 Приложение 4. Форма протокола испытаний. 7 |

;